瓷磚拋光磨頭磨削參數優化

摘 要:在本文中,設計一個綜合性試驗用于觀察不同轉速、壓力、磨塊粒度號下磨頭的磨削效率和能耗,試驗結果清晰的顯示磨頭的磨削效率與磨頭的轉速不成正比。同時調查了陶瓷廠拋光磨頭的能耗,調查結果得出拋光線拋光線拋光磨頭效率和能耗的分布規律,并對每個工序的拋光磨頭磨削參數和能耗進行優化。

關鍵詞:磨頭;轉速; 能耗;磨削效率

1 前 言

瓷質磚是一種非常緊密的陶瓷材料,在瓷磚加工中拋光可獲得高質量的瓷磚表面。隨著人們對高質量瓷磚需求的增加,對瓷磚高光滑磨削技術和高生產能力產生強烈的要求。瓷磚拋光過程是由排成一個序列的切線拋光磨頭完成,磨頭上配置粒度逐步降低的磨料。通常超過60拋光頭和多達20種不同的磨料尺寸用于瓷磚生產,滿足市場所需的光澤水平[1~3]。

拋光線已經發展到大型化,瓷磚拋光設備發展極大的增加了水和電的能源消耗。磨頭的磨削參數對瓷磚表面質量,成本,以及生產效率有重要影響[4~6]。磨頭能耗隨磨頭磨削參數而變化。如果砂輪磨削參數是不合適的,拋光線就容易產生能耗不平衡。為了適應瓷磚加工,磨削參數(壓力,進給速度等),必須進行優化。

在本文中,設計一個綜合性試驗用于觀察不同轉速、壓力、磨塊下磨頭的磨削效率和能耗。同時我們調查了陶瓷廠拋光磨頭的能耗。試驗結果清晰的顯示磨頭的磨削效率與磨頭的轉速不成正比。基于陶瓷廠調查結果,我們得出拋光線拋光線拋光磨頭和能耗的分布規律,并對每個工序的拋光磨頭磨削參數和能耗進行優化。

2試驗

2.1試驗設計

本試驗對磨頭轉速、氣缸氣壓、磨塊粒度號這3個因素進行試驗。各參數選取如下:

1)轉速選取:現磨頭標配轉速為520 rpm, 根據磨頭小皮帶輪軸心尺寸和傳動比,試驗轉速取值540rpm,560rpm,590rpm,610rpm。為了便于對比,也選取470rpm,520rpm進行試驗。所以試驗磨頭磚轉速有6個值。

(2)氣缸壓力選取:0.2MPa,0.3MPa,0.4MPa。

(3)磨塊粒度號選取:試驗磨塊按照粗中精拋三道工序來分類進行,a)粗拋:金剛46#;b)中拋:碳化硅240#;c)精拋:碳化硅800#。

試驗瓷磚選用刮平過的瓷磚,瓷磚的規格是600mm×600mm×10mm,試驗瓷磚一共120塊。

2.2試驗過程

試驗前先將所有的試驗瓷磚編號,并進行一一稱重記錄。將瓷磚放置在傳動帶上,在加工過程中傳送帶固定不動。按照表1參數配置進行試驗。其他參數不變,更換磨塊再按照表1進行試驗。直至所有的磨塊都試驗后,將磨頭轉速利用變頻器調整為520,再按照上述步驟進行試驗,直至將所有的轉速都試驗完。

每個試驗結束后,將試驗瓷磚取下風干后稱重并記錄。每個試驗過程中都要記錄磨頭電流表數值。

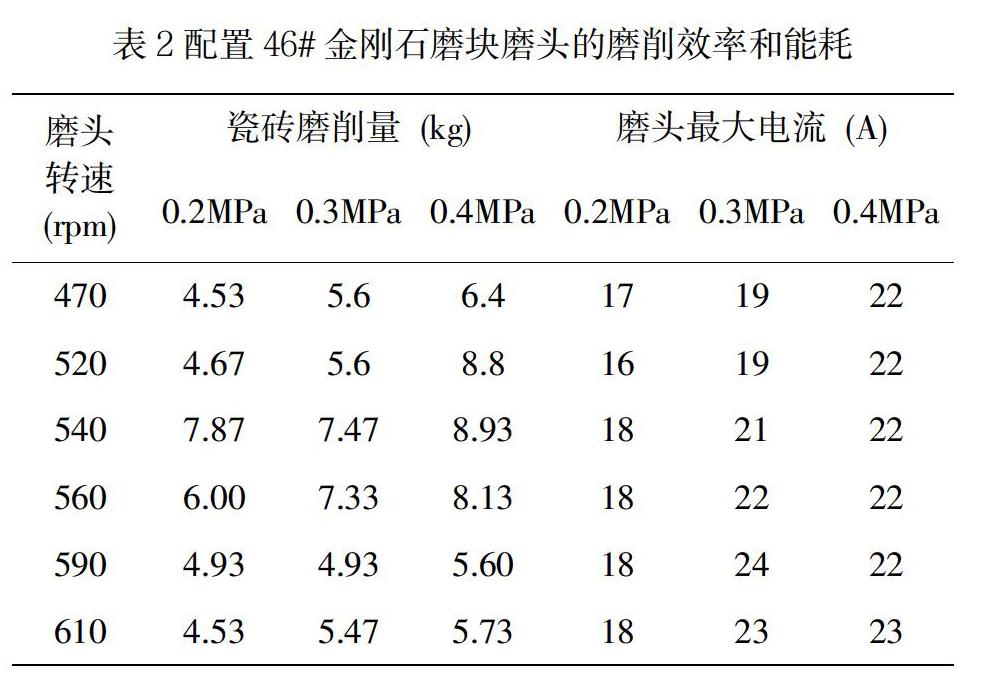

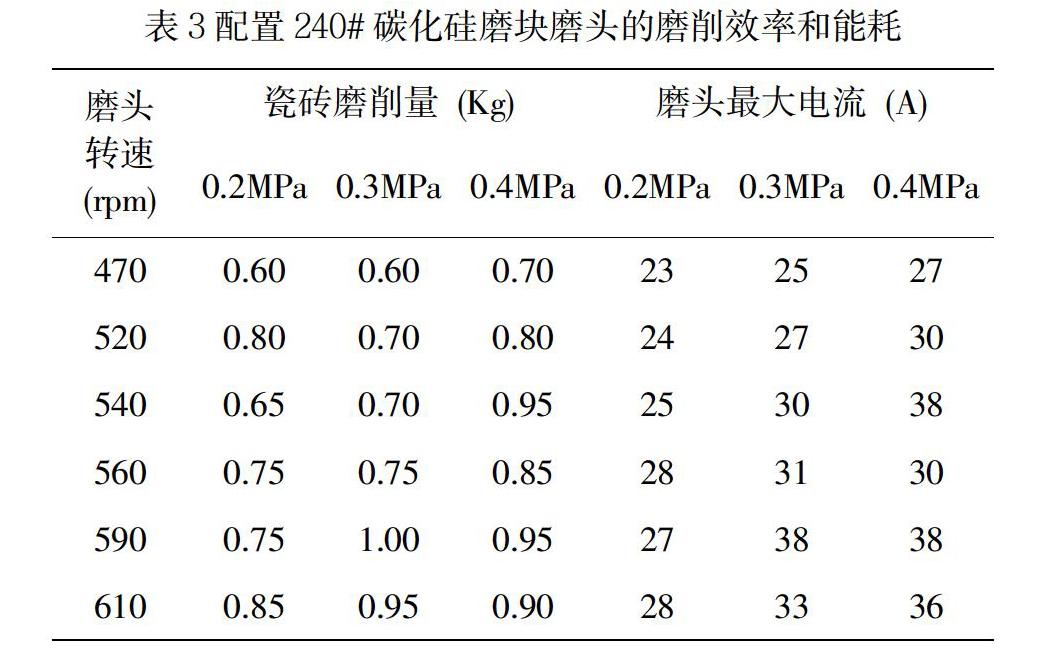

試驗結果如表2-表4所示。

3試驗結果與分析

3.1粗拋工序

表2的試驗數據顯示,磨頭轉速與瓷磚磨削量不成正比。以轉速540為轉折點,轉速越高磨削效率越低。而磨頭驅動電機的能耗卻越來越高。現在標配磨頭的轉速為520轉,驅動電機為11kW,額定電流21.5A。工作時的工作壓力為0.4MPa,將磨頭轉速提升到540,而磨削量僅提升了0.13kg。但是電機電流是22A,達到了超負荷運轉的狀態。電機的功率需要提升至15kW,顯然不合適。

綜上分析可知,在粗拋階段,不能盲目的通過提高轉速來提高磨削效率。轉速功率的增加與磨削量不成比例。造成了能源的浪費。

3.2中拋工序

表3的試驗數據顯示:磨頭轉速與瓷磚去除量不成比例,磨削量僅僅是0.05-0.1之間的差別。而電流卻達到38A。

因此,在中拋階段,不易提速。520是最佳轉速。

對比表2、3看出,碳化硅磨塊消耗的電流比金剛石磨塊消耗的電流多。同樣是520的轉速,0.4MPa的壓力,金剛石的電流是22A,而碳化硅的電流是30A。顯然,中拋階段在超負荷運轉。

3.3 精拋工序

表4試驗數據顯示,隨著磨頭轉速的提升,磨削量幾乎沒有什么變化,而能耗也變化甚微。

數據顯示,在這個階段可以將轉速提升到590-610。但是電流能耗達到24A,需要將電機的功率從11kW提升到15kW。

4陶瓷廠一線數據調查結果與分析

4.1試驗設計

本文對佛山多家陶瓷廠的同類型瓷磚生產線進行調查,該生產線的概況如表5所示。

本次調查的對象是生產線中的拋光工序,該工序由分為粗、中、精拋,一共3臺拋光機,第一拋光機15個磨頭,第二、三拋光機各16個磨頭。本文調查記錄每道工序中每個磨頭的轉速、磨頭電流、磨頭壓力、磨塊粒度號、磨塊類型。并做記錄。

4.2粗拋工序調查結果與分析

表6數據顯示,粗拋工序配置的都是金剛石磨塊,磨頭壓力在0.3-0.4MPa之間,轉速是520。但是磨頭工作電流的能耗最低僅為11.1A。而配置的電機是11kW,額定電流是21.5A。電機僅發揮出一半的功率。

4.3中拋工序調查結果與分析

表7調查數據顯示,中拋階段一半的電機采用金剛石磨塊,另外一半的電機采用碳化硅磨塊。金剛石磨頭的電機能耗低。而碳化硅磨塊磨頭的能耗高,在同樣的轉速和磨頭壓力下,碳化硅磨塊磨頭消耗的電流達到30.2A,而金剛石才11.4A。他們所配置的都是11kW的電機。碳化硅磨塊磨頭在超負荷運轉。

4.4精拋工序調查結果與分析

表8調查數據顯示,精拋階段全部采用碳化硅磨塊,磨頭的電流能耗在16A到31A之間。磨頭都是在超負荷運轉,但是磨頭的轉速卻很低。這與高轉速來提高光澤度的實際相矛盾。

5討論

通過實驗我們得出磨頭的轉速與瓷磚的磨削量不成正比,隨著磨頭轉速提高,磨削效率會下降。但是能耗卻在上升。這也打破工程們認為磨頭轉速越高,磨削效率越高的觀點。在粗、中拋階段520轉速的磨削效率是最高。精拋階段還有足夠的轉速提升空間。

調查結果顯示,金剛石磨塊磨頭消耗的電流很小,是碳化硅的一半左右。陶瓷廠實地調查研究結果顯示,在瓷磚生產線中粗拋全部都配置的是金剛石磨塊,中拋部分配置金剛石、另外一部分配置的是碳化硅磨塊。精拋配置的全部是碳化硅磨塊。粗拋階段的磨頭電機電流只是額定電流的一半,沒有發揮出應有的效率。而中拋碳化硅磨頭卻在超負荷運轉。精拋階段由于磨頭能耗的限制,提速也受限制。

綜合上述調查結果分析我們得出:現行的瓷磚拋光線中的拋光工序中,采用了相同的配置的電機和轉速,11kW電機,轉速都是520,致使粗拋階段沒有發揮出電機的潛力,在浪費能耗。中、精拋拋在超負荷運轉。精拋提速受限。會造成能耗利用的不平衡。降低拋光線的加工效率。

根據研究結論,對現有的瓷磚拋光線中拋光工序中磨頭電機轉速和能耗配置進行優化。

將粗拋和中拋中閑置的能耗重新分配給碳化硅磨頭,同時提升和優化每個工序的轉速。

在配置金剛石磨塊的粗拋、和部分配置金剛石磨塊的中拋中,將電機更換為7.5kW額定電流15A。磨頭轉速還是520轉。試驗結果顯示,在粗、中拋階段,520轉轉速的磨削效率是最高。所消耗的能耗是最少的。電流也不超負荷。在使用碳化硅磨塊的中拋階段將11kW電機更換為15kW,額定電流為30A。但是磨頭轉速還是520。試驗結果顯示,在中拋光階段轉速提升,效率反而下降,只會增加能耗。調整后的電機不會出現超負荷運轉而造成燒電機的現象。

在精拋階段,將磨頭的電機也更換為15kW,30A電流。但是轉速提升為590-610。試驗結果顯示,磨頭轉速的提升,對磨頭能耗的影響不是很大。電流也在15kW電機的額定電流允許的范圍內。因為磨頭轉速的提高,會大幅度的提升瓷磚磨削效率,提高瓷磚光澤度。

這樣優化可以打破能耗不平衡的現象,達到使用效率最高的、加工效率最高的狀態。

6結論

(1)本文通過實驗和調查研究結果得出如下結論。磨頭轉速與磨削效率不成正比,盲目提高轉速會造成能耗的浪費。粗、中拋最佳轉速為520到540之間。而精拋可以達到590-610。

(2)現行拋光工序最佳優化配置是:粗拋階段和部分中拋階段電機功率7.5kW,轉速520,配置金剛石磨塊。中拋階段配置碳化硅磨塊的電機功率15kW,轉速520。精拋階段電機功率15kW,磨頭轉速590-610。

由于技術的限制,金剛石磨塊最大能夠制造240#的,隨著科學技術的進步,1000#金剛石磨塊將可制造出來,磨頭就可全部配置7.5kW電機。整個拋光線的能耗可下降。

參考文獻:

[1] 許學鋒. HQ大規格通體花崗巖瓷磚:當之無愧的國內領先[J].佛山陶瓷.2017,(4):C03-04.

[2] 陳彩如,譚建平.大規格陶瓷磚拋光過程仿真與試驗研究[J].中國陶瓷,2008,(2)44:45-47.

[3] 朱為揚.大板平度的形成和控制[J].石材,1994,(5):35-38.

[4] 邵俊鵬,徐斌. 沖擊-切削聯合破碎瓷磚機理與建模[J]. 振動與沖擊. 2012,(1):32-37.

[5] 邵俊鵬,徐斌. 多轉速拋光機創新設計及振動實驗研究[J]. 振動與沖擊. 2012,(4):110-114.

[6] 邵俊鵬,徐斌. 磨粒的“后部效應”對瓷磚破碎及振動的影響[J]. 中國陶瓷. 2012,(6):36-42.