混合釜用噴射器活性碳加料管線優化措施

王秀蓉(中海油石化工程有限公司,山東 濟南 250101)

1 概況

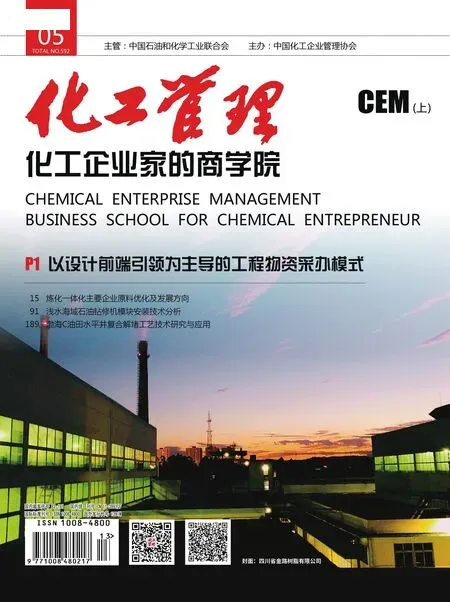

某酰氯擴建項目混合系統中混合釜用噴射器將催化劑、脂肪酸、回流物料及活性碳噴入混合釜,用混合釜攪拌器充分攪拌,充分混合進入下一工序。設計方案現場預留管線接口,進行人工活性碳運輸進料。現場實際需求量較大,生產運行頻繁。預計每個混合釜噴射器的活性碳進料量約為150 kg/批次,兩個噴射器每天需進行兩批進料,合計600 kg/d。現場無電梯運輸設備,需人工背料進行運輸。兩臺混合釜并聯設計,混合釜進料時需要把循環管線閥門關閉,暫停循環,如圖1 所示。若只關閉一臺混合釜的回流管線,關閉回流管線的混合釜噴射器易形成負壓,物料會從另一個正在運轉的混合釜在壓力的作用下進入到另一根并聯的混合釜的管線中,發生串料,因兩個混合釜內 的物料品種不同,混合后會發生不同反應,使物料發生污染。業主方提出優化要求,優化后要求活性碳實現自動進料,同時進料過程中盡量避免人員誤操作造成串料危險,并且解決活性碳進料過程中管線堵塞。

圖1 混合釜及噴射器流程圖

2 現場情況調研

2.1 現場發生情況

酰氯裝置一共有5 層框架,混合釜位于6 m 第二層樓板處,噴射器置于混合釜上部,噴射器基礎置于10 m 第三層樓板處,活性碳進料管口位于10 m 樓板上方10.3 m 左右位置。原設計方案中將活性碳進料管線閥門放置于噴射器活性碳進料管口附近,位于10 m 樓板上側,活性碳需要由工人搬運至10 m 樓層后,手動進料。每批次進料150 kg。因生產需求較大,兩臺混合釜的噴射器每天需要兩批進料,投料600 kg/d。因裝置中未設置電梯,需要靠人力搬運活性碳進行運輸,物料運輸困難,造成了很大的人力負擔。原設計方案中管線配置使用了90°彎頭,經文獻資料顯示,90°1.5D 彎曲半徑彎頭因氣體離子與受氣體離子沖擊的管道內壁之間易于磨損[1],同時因彎曲半徑過小,易于造成活性碳積聚堵塞。 鑒于以上問題,業主要求對原設計方案進行優化,現場實現隔膜泵輸送活性碳自動進料,并將兩臺混合釜管線進行并聯設計,實現一臺泵供給兩臺混合釜噴射器活性碳物料輸送。

2.2 現場出現問題分析

經現場調研,原設計方案及配管方案易于出現的問題如下。

第一種情況:因現場生產需求較大,要求兩臺混合釜同時運行,現場運行過程中,一臺混合釜進行脂肪酸、催化劑、活性碳等原料進料時,需將混合釜向噴射器的回流管線閥門關閉,使三種物料完成進料后,開啟攪拌進行充分混合,此過程中,因活性碳進料管口到緊急切斷閥壓力為-0.07/0.01 MPa,呈微負壓狀態,催化劑管線壓力為0.1 MPa,脂肪酸管線為0.25 MPa,此種情況下關閉循環回流管線,會因活性碳進料管線及混合釜壓力較低,發生脂肪酸向活性碳管線或混合釜中進行串料,因兩臺混合釜管線呈并聯狀態,使原料發生污染,造成不必要的損失。

第二種情況:因活性碳進料管口在三層樓板處距離地面300 mm 左右位置,裝置未設置電梯運輸裝置,需要人工進行桶料搬運,因生產對活性碳需求量較大,一天需求量大概600 kg,造成了時間成本和人力成本的增加。

第三種情況:現場發現,活性碳加料泵出口管線DN80 在現有管徑下,發生輸送到混合釜噴射器的活性碳較少;另外因流速較小,活性碳進入管道后容易發生堆積,發生了活性碳管道堵塞現象,需要經常進行管道清理。同時因管道配置為90°彎頭,更大程度造成了活性碳積聚及含活性碳氣體對彎頭的磨損。根據國外經驗,含塵氣體管道在管道內徑固定的情況下,彎曲半徑越大磨損越小[2-3]。

第四種情況:現場人為誤操作,未關閉或未完全關閉閥門,閥門磨損發生泄漏,這些情況無法避免。特別是因管道內是含塵氣體物料,閥門磨損較為嚴重,發生泄漏的情況時有發生。混合釜在進料過程中需要將回流管線上的球閥關閉,同時進行氮氣補充。進料過程中,現場曾經發生工人未完全關閉回流管線球閥的情況,或球閥磨損,無法完全關閉,即使關閉也會有泄漏的意外,造成進料過程中回流管線繼續輸送物料的情況。

3 優化措施及效果

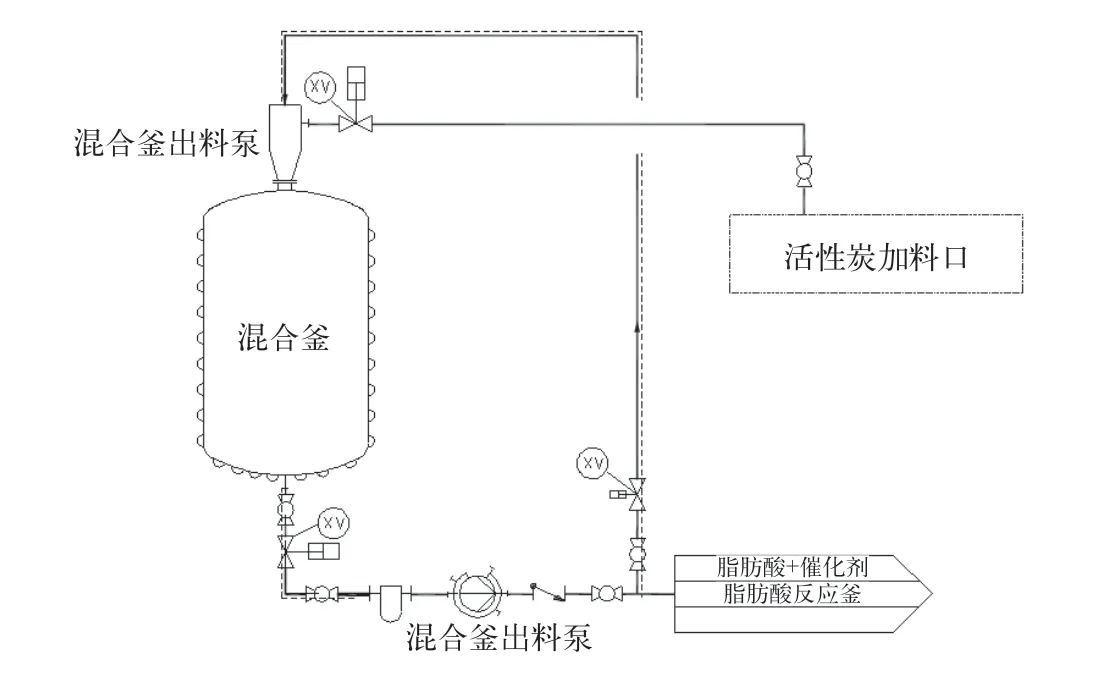

經分析以上現場情況,對原有管線進行了優化改進。優化后的方案版流程圖如圖2 所示。

修改方案為:增加活性碳進料隔膜泵,用泵將活性碳通過兩根分支管道向不同混合釜進行物料輸送,活性碳輸送管線增加緊急切斷閥,由之前的一個球閥加一個緊急切斷閥修改為兩個緊急切斷閥中間加一個球閥。緊急切斷閥通常情況下屬于常開狀態,現場利用球閥進行手動開關。只有在球閥發生故障或工人誤操作的情況下,在中控室控制緊急切斷閥對活性碳物料輸送進行控制。活性碳進料泵放置于地面一層,泵附近增加填料料斗,料斗底部利用管道與泵口相連,料斗設置踏步,工人利用踏步對料斗進行投料。解決了將活性碳桶料搬運到三層樓板的運輸困難,節省人力成本及時間成本。現場安裝照片如圖3 所示。

將活性碳進料管線管徑由DN80 改為DN50,增加流速,用更快的流速將活性碳迅速輸送到噴射器,減少了活性碳在管道中的停留時間,盡可能減少活性碳粉塵聚集,增加活性碳粉末帶入量。分支處增加緊急切斷閥,用于噴射器活性碳進口處物料的切斷,其作用在于解決在活性碳物料不輸送時,即使設備管口與緊急切斷閥之間管線出現微負壓的情況下,物料串料后的管線盡量縮短因混合釜中物料粘稠、此段管線易于堵塞的問題隱患;即使發生串料、堵塞或球閥失效,易于拆卸檢修清洗。

圖2 優化后的方案版流程圖

閥門采購時指定閥門為立式安裝型式閥門,進入噴射器之前的管線立管配置。將管口前的管線底標高抬高到距離地面2 m左右,留出檢修和操作空間,噴射器活性碳管道現場安裝如圖4所示。管線配置過程中,增加彎頭的彎曲半徑,現場增大為6 倍彎曲半徑,約300 mm 彎曲半徑彎頭進行設計,既減輕了活性碳物料堵塞情況,又能有效避免含塵氣體對彎頭的磨損情況。

圖3 活性碳隔膜泵現場圖片

圖4 噴射器管道安裝圖

目前,該項目已經順利完成試車,進入運行階段。運行過程半年后驗證優化后的管道運行情況較好,基本無活性碳堵塞及不同脂肪酸物料串料情況發生。