車載LNG氣瓶系統中組合電控閥塊的設計、試驗與應用

黃銀剛(西安德森新能源裝備有限公司,陜西 西安 710043)

0 引言

目前行業內大部分車載LNG 氣瓶供氣系統(以下簡稱“供氣系統”)管路布置沿用最早的結構,即根據管路使用狀態分離布置,氣瓶分配器周圍存在很多焊接點和螺紋連接處。此結構導致管路系統復雜時,容易出現干涉,互相影響使用效果的弊端。同時,隨著現代社會的發展,各行各業提倡產品智能化,而傳統的供氣系統依舊使用機械閥門,需要人為操作。基于此兩點,設計開發了組合電控閥塊,實現閥門的集成和供氣系統的智能化。

1 組合電控閥塊設計方案

1.1 設計分析

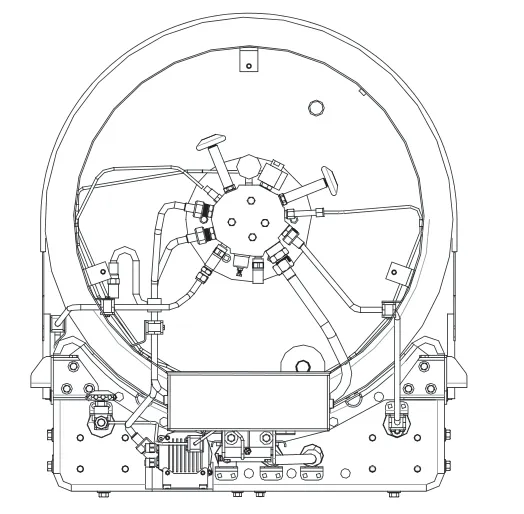

首先需確定閥塊的原理圖,再根據目前供氣系統的安裝尺寸確定閥塊的大小,其次根據供氣系統受力分析確定閥塊重量,最后需考慮閥塊的密封結構[1]。閥塊的原理圖是根據供氣系統的使用流程圖和需集成的管路范圍確定,如:將分配器周圍的過流閥、截止閥、經濟調節閥、壓力傳感器、液位傳感線路等集成于銅塊閥門中。閥塊的大小是根據目前市場上應用的供氣系統及集成后外部管路布置范圍確定。如目前市場上的供氣系統均自帶保護圈裝置,根據保護圈的直徑及外部管路必須安裝的零件尺寸確定閥塊大小,同時結合集成管路的分布確定最小的閥塊尺寸。閥塊重量是根據氣瓶型式試驗氣瓶分配器受力、閥塊材質的耐低溫性能和切削性能確定,如:可使用銅件或者鋁合金材料,降低閥塊重量。此設計關鍵還在于零件之間的密封性,由于供氣系統使用介質為LNG,LNG 溫度為-162 ℃,因此冷態下必須密封,如可采用導向孔加密封墊進行密封。

1.2 設計注意事項

(1)在閥塊設計中要避免深孔、斜孔等異形角度的孔位;(2)同時在分層設計時,注意每層的通路布置,防止相鄰層面通路壁厚較薄,不能滿足使用要求;(3)不同層面與主回路的連通,層面較多,容易造成混亂,可編制不同層面回路介紹原理圖以防出錯;(4)各零件的配合尺寸必須嚴格控制,閥芯與閥塊的裝配尺寸應按照統一標準執行,給定公差值,保證配合無泄漏;(5)閥塊與瓶體配合時,還需保證一定的粗糙度,保證接觸面無泄漏。

2 電控閥門設計方案

2.1 設計分析

首先根據電控閥的工作原理,選擇閥門的型式[2]和控制系統,再根據整車的配電及控制系統確定閥門線圈。閥門選擇使用先導式。當線圈通電時,產生的磁力使動鐵芯和靜鐵芯吸合,導閥口打開,介質流向出口,此時主閥芯上腔壓力減少,低于進口側的壓力,形成壓差克服彈簧阻力而隨之向上運動,達到開啟主閥口的目的,介質流通。當線圈斷電時,磁力消失,動鐵芯在彈簧力作用下復位關閉先導口,此時介質從平衡孔流入,主閥芯上腔壓力增大,并在彈簧力的作用下向下運動,關閉主閥口[3-4]。氣瓶使用變送器作為控制系統,根據供氣系統使用狀態,編制了控制邏輯,從而控制閥門的啟閉。同時變送器將氣瓶運行參數上傳到云端,通過網絡實現數據的查詢跟蹤,可查詢氣瓶壓力,液位計運行軌跡,更換變送器可遠程下載原氣瓶信息,降低售后維護難度。

2.2 設計注意事項

(1)由于電控閥對電壓特別敏感,緊急情況下先導閥不能切斷介質倒流,因此電控閥末端需增加過流閥,作為開關,防止介質倒流;(2)電控閥門設計時需進行反向壓力測試,防止壓差太小,導致閥門不能正常開啟;(3)電控閥門設計時由于需整車配電,因此功率不得大于20 W;(4)所有的電控裝置均需考慮其防水、防爆、電磁兼容等性能。

2.3 設計方案流程圖

設計方案流程圖如圖1 所示。

3 組合電控閥塊的試驗

3.1 試驗要求

根據設計方案確定相應的試驗大綱,主要驗證性能:(1)各回路通道是否能夠正常使用;(2)冷態時閥塊是否能夠密封;(3)控制裝置能否滿足供氣系統的正常使用;(4)整車進行路試,供氣系統能夠保證在整個試運行過程中正常使用。

圖1 設計方案流程圖

3.2 試驗驗證過程

3.2.1 各回路通道是否能夠正常使用

(1)加液回路。氣瓶優先加滿液,通過加液軟管連接閥塊進液接頭,同時打開氣瓶放空回路,關閉其余閥門,驗證閥塊內部加液回路。現象:氣瓶正常充裝40 min。結論:閥塊內部加液管路暢通。

(2)增壓管路。

①打開氣瓶上增壓出液截止閥、組合閥塊上增壓回氣和回氣截止閥、氣瓶上放空截止閥,關閉其余閥門,觀察壓力表壓力。現象:升壓至0.96 MPa,停止增壓。結論:閥塊內部增壓賄賂暢通。

②在步驟①的基礎上,關閉回氣電控閥和氣瓶增壓出液截止閥,拆除閥體連接的回氣軟管和空溫增壓管路,刷肥皂水檢測閥體上的回氣接頭、增壓回氣接頭末端是否有氣流。現象:回氣接頭有氣流,增壓回氣接頭無氣流。結論:回氣回路暢通,同時驗證回氣電控閥可控制增壓回氣管路。

③在步驟②的基礎上,連接回氣軟管,打開回氣電控閥(截止閥),刷肥皂水檢測增壓回氣接頭末端是否有氣流。現象:增壓回氣接頭有氣流。結論:回氣電控閥回路暢通。

④在進行步驟②、③的基礎上,刷肥皂水檢測閥體進、出液口是否有氣流。現象:接頭處無氣流。結論:閥體內部管路無串聯。

(3)出液管路。打開氣瓶上出液截止閥、組合閥塊上出液截止閥和出液電控閥/截止閥,關閉其余閥門,觀察閥塊出液接頭、增壓回氣和回氣接頭是否有氣流。現象:出液接頭末端有液體流出,其余接頭無氣流。結論:說明閥體出液回路暢通、管路無串聯。

(4)主安全閥。

①僅保留系統中閥塊上的主安全閥,其余全部更換為副安全閥,驗證閥塊上的主安全閥。打開氣瓶放空截止閥、組合閥塊上的增壓回氣和回氣截止閥,關閉其余閥門,從閥塊進液口對氣瓶打壓至1.9 MPa 左右,觀察主安全閥是否起跳。現象:主安全閥正常起跳,起跳后壓力降至1.8 MPa 左右。結論:閥體內部主安全閥回路暢通。

②氣瓶的單向進液閥閥芯拆除,打開氣瓶上的出液截止閥、組合閥塊上的出液截止閥和出液電控閥/截止閥,關閉其余閥門。使閥體結冰,主安全閥冰堵,觀察主安全閥是否起跳。現象:氣瓶壓力為1.9 MPa 左右時,主安全閥未起跳。使用工具敲除冰塊后,主安全閥正常起跳。氣瓶壓力降至1.8 MPa 左右。結論:主安全閥排氣口在冰堵的情況下不能正常排氣,因此必須增加安全閥引出管,保證管路末端可正常通氣。

(5)經濟回路。在氣瓶閥體結霜的情況下,氣瓶壓力為1.8 MPa左右時,打開組合閥塊上的增壓回氣和回氣截止閥、氣瓶上的放空截止閥、組合閥塊上的出液截止閥和出液電控閥/截止閥,關閉其余閥門,使氣瓶壓力緩慢下降,高出的氣體可從閥塊的出液接頭排放。現象:壓力下降過程中,閥塊上的出液接頭處有氣流,待壓力降低至1.1 MPa 以下時,出液接頭無氣流。結論:經濟調節閥正常工作,閥體經濟回路暢通。

3.2.2 冷態時閥塊是否能夠密封

閥塊密封性:連接閥塊和分配器后,進行氣密檢測。對連接處通過刷肥皂水,檢測是否有氣流。現象:連接處無氣流。結論:密封可靠。

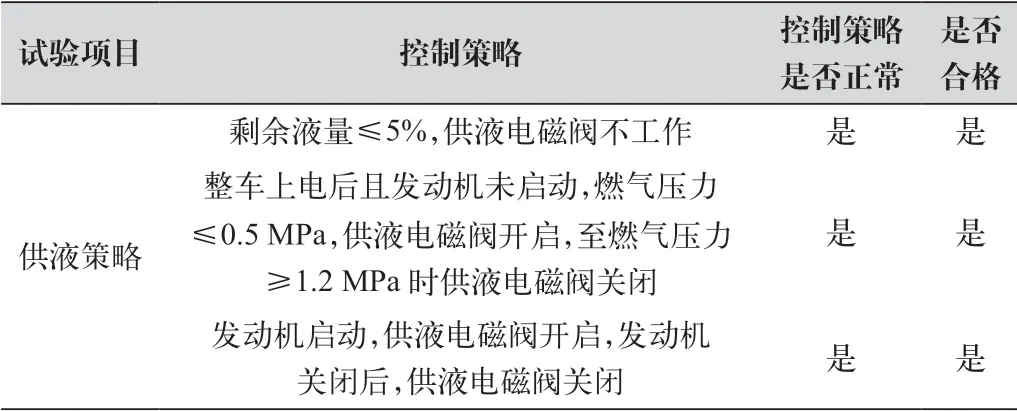

3.2.3 控制裝置能否滿足供氣系統的正常使用

控制策略檢測項目如表1 所示。

表1 控制策略檢測項目

3.3 供氣系統試驗

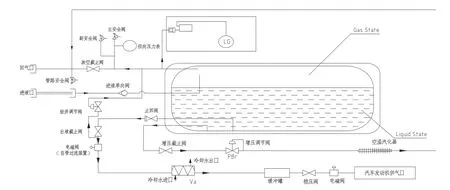

供氣系統試驗示意圖如圖2 所示。

圖2 供氣系統試驗示意圖

4 組合電控閥塊在車載LNG 供氣系統的應用

組合電控閥為車載LNG 供氣系統提供了管路布置的新思路,也提高了產品的智能化。將閥門進行組合后,可通過網絡實現數據的查詢跟蹤,更換氣瓶時可下載原有氣瓶信息,形成過程記錄,降低售后難度,同時組合電控閥為車載LNG 供氣系統實現全面自動化提供了依據。