三氧化鉬催化合成季戊四醇四庚酸酯

曹 平, 湯倩云, 馬 楷, 李 瑩

(1.重慶理工大學 化學化工學院,重慶 400054;2.中國石化 潤滑油有限公司 合成油脂分公司,重慶 400039)

資源和環境保護已成為人類社會可持續發展面臨的兩大問題。傳統礦物基潤滑油因其生物降解性差,且來源于有限的石油資源而面臨環境和資源兩方面的嚴峻挑戰,開發安全、無毒、無污染,可生物降解、環境友好綠色潤滑油已成為當前研究熱點之一。研究表明,季戊四醇四庚酸酯(Pentaerythritol tetraheptanoate,PETH)分子中沒有β氫原子,因此具有良好的熱穩定性、優異的氧化安定性、低溫黏度特性和生物降解性,而廣泛用作防塵油、膠黏劑、高溫增塑劑和合成航空潤滑油的基礎油[1-9]。但是,季戊四醇四庚酸酯的傳統生產工藝因采用濃硫酸或濃磷酸等均相催化劑,存在設備腐蝕嚴重、催化劑回收困難、水污染嚴重等問題。同時,目前少數文獻[10-14]所報道的有關雜多酸、固體超強酸、錫類化合物固體酸催化反應中原料酸/醇摩爾比太大(≥4.5),催化劑性能仍有待提升。因此,開發用于合成四庚酸季戊四醇酯反應的高效催化劑具有重大意義。

MoO3是一類具有特殊結構(類ReO3結構)的化合物,以MoO6八面體共角、共棱,連接形成三維網絡結構、二維層狀結構或一維鏈狀結構,使其在催化劑、信息顯示與儲存、傳感器、電池電極等領域具有廣闊的工業化應用前景,并成為研究熱點[15-22]。筆者前期研究[23-24]表明,MoO3是一種良好的酯交換反應催化劑,認為MoO3可能會對合成季戊四醇四庚酸酯反應具有催化活性,而目前將MoO3用于合成季戊四醇四庚酸酯反應的研究報道甚少。因此,筆者通過直接焙燒法制備了MoO3,并將其用于季戊四醇和正庚酸合成季戊四醇四庚酸酯反應。

1 實驗部分

1.1 原料和試劑

仲鉬酸銨((NH4)6Mo7O24·4H2O),AR,金維城鉬業股份有限公司化學分公司產品;氫氧化鈉(NaOH),AR,上海國藥化學試劑公司產品;酚酞指示劑,AR,天津市科密歐化學試劑公司產品;季戊四醇(PER),CP,濟南盛茉莉化工有限公司產品;正庚酸(HPA),CP,上海昆化精細化工有限公司產品;乙酸酐,AR,武漢華翔科潔生物技術有限公司產品;吡啶,AR,上海泰坦科技股份有限公司產品。

1.2 催化劑制備

MoO3催化劑的制備方法采用直接焙燒法[21]。將30.0 g仲鉬酸銨置于坩堝,再在馬弗爐中升溫焙燒4 h,即得MoO3催化劑。在焙燒溫度400、500、600 ℃下制備的催化劑樣品分別記為MoO3-400、MoO3-500、MoO3-600。

1.3 催化劑表征

采用全自動物理化學吸附測試儀(美國Micromeritics Tristar 3000型) 測定催化劑比表面積(BET法),以高純N2為吸附質,于液氮溫度(-196 ℃)下吸附。測試前樣品在真空300 ℃下熱處理3 h。采用日本Rigaku公司D/max 2500型X射線衍射(XRD)儀(Cu靶,λ=0.154056 nm)測定催化劑結構。采用日本JSM-6360LA型掃描電鏡(SEM)測定催化劑形貌,加速電壓為15 kV。

1.4 催化劑性能評價

催化劑性能評價在裝有溫度計導管和油水分離器的三口玻璃反應器(2000 mL)中進行。先將原料正庚酸和季戊四醇(n(PER)=3.0 mol,n(HPA)/n(PER)為3.9~4.4)與催化劑按計量比(n(Catalyst)/n(PER)為0.001~0.006)加入反應器,然后在溫度160~220 ℃下進行反應,反應中及時用水環式真空泵分出酯化生成的水。反應完畢,降至25 ℃卸出反應器中的物料,經過濾得到產物。酯化反應PER的轉化率(x,%)按照式(1)計算,酯化反應PETH的選擇性(s,%)按照式(2)計算。

(1)

(2)

式中:n0(PER)、n(PER)分別為反應初始、反應結束時體系的季戊四醇物質的量,mol;n0(PETH)、n(PETH)分別為反應體系理論上應獲得的、實際獲得的PETH物質的量,mol。

2 結果與討論

2.1 焙燒溫度對MoO3催化劑性能的影響

2.1.1 焙燒溫度對催化劑結構、形貌的影響

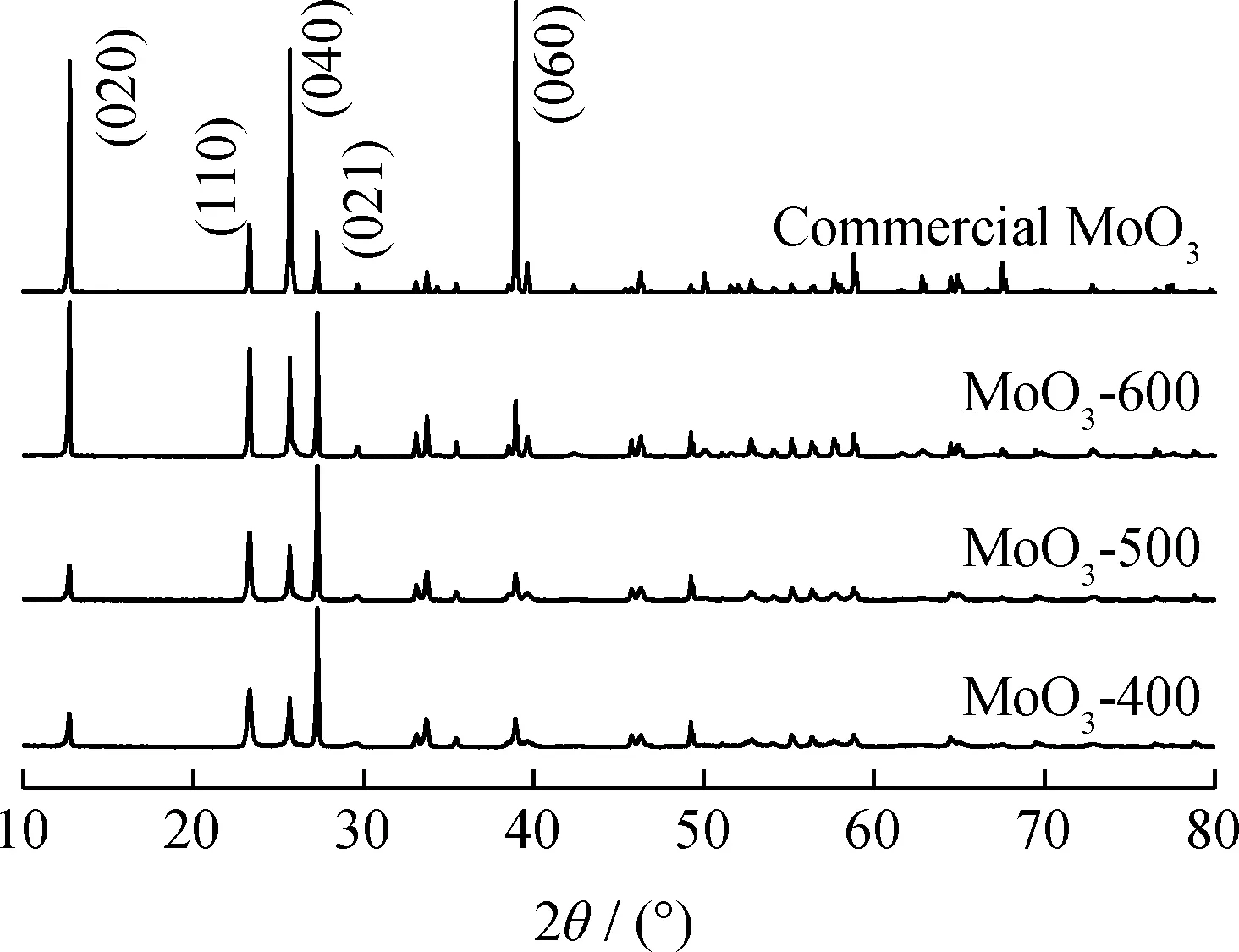

不同焙燒溫度下制得的MoO3催化劑的XRD譜圖見圖1。由圖1可知,所制備的MoO3催化劑均為正交晶系MoO3(α-MoO3,JCPDS05-0508),且催化劑樣品的晶面取向隨著焙燒溫度的升高而發生了明顯的變化。在400和500 ℃下焙燒制得的MoO3催化劑樣品的(021)、(110)、(040) 晶面同時擇優取向α-MoO3,(021)晶面擇優取向趨勢最明顯。在600 ℃下焙燒制得MoO3催化劑樣品的(020)、(021)、(110)晶面同時擇優取向α-MoO3,(020)晶面擇優取向趨勢最明顯。而市售MoO3樣品的(060)、(040)、(020)晶面同時擇優取向,(060)晶面擇優取向趨勢最明顯。可見,隨著焙燒溫度的升高,MoO3催化劑的晶面生長取向發生了明顯的變化,溫度越高越有利于(020)、(040)和(060)晶面擇優取向生長,而抑制了(110)和(021)晶面取向生長,且(021)晶面取向的弱化速率大于(110)晶面。其原因可能是在晶體生長過程中,同種晶體不同晶面具有不同的晶面能,制備方法、焙燒溫度等因素對同種晶體不同晶面的生長速率有影響,并影響晶體晶面生長的最終形態。

MoO3-400, MoO3-500, MoO3-600: MoO3 prepared at 400 ℃, 500 ℃, 600 ℃ respectively圖1 不同焙燒溫度下制得的MoO3的XRD譜圖Fig.1 XRD patterns of MoO3 prepared at different calcination temperatures

不同焙燒溫度下制得MoO3催化劑的SEM照片見圖2。由圖2可知:焙燒溫度為400 ℃時,MoO3催化劑樣品粒徑為0.5~1 μm,顆粒分散性良好;焙燒溫度為500 ℃時,MoO3催化劑樣品粒徑為0.5~1.5 μm,顆粒分散性良好,沒有發生燒結;焙燒溫度為600 ℃時,MoO3催化劑樣品粒徑為3~8 μm,顆粒分散性良好,沒有發生燒結,但是,顆粒度明顯變大,其長/徑比也明顯增加。結合圖1表征結果,說明隨著焙燒溫度的升高,MoO3顆粒尺寸增加,MoO3的晶面生長取向受到一定的影響,并使其顆粒形貌發生了變化。

圖2 不同焙燒溫度(Tc)下制得MoO3催化劑的SEM掃描照片Fig.2 SEM micrographs of MoO3 catalysts with differentcalcination temperatures (Tc) Tc/℃: (a) 400; (b) 500; (c) 600

2.1.2 焙燒溫度對催化劑比表面積的影響

不同焙燒溫度下制得的MoO3催化劑的N2吸附-脫附(BET法)測試結果分別為:市售MoO3樣品的比表面積最小,為2.5 m2/g;而在400和 500 ℃ 下焙燒制得的MoO3樣品的比表面積相差不大,分別為8.5、8.0 m2/g;隨著焙燒溫度的進一步升高,在600 ℃下焙燒制得的MoO3樣品的比表面積為3.5 m2/g,其降低幅度較大。這說明隨著焙燒溫度的升高,在600 ℃下焙燒制得的MoO3催化劑顆粒可能發生了聚積、長大,使得其比表面積大幅度下降。

2.1.3 焙燒溫度對MoO3催化合成季戊四醇四庚酸酯反應性能的影響

不同焙燒溫度下制得的MoO3催化劑催化季戊四醇和正庚酸合成季戊四醇四庚酸酯的活性見表1。由表1可知,在焙燒溫度400、500 ℃下焙燒制得的催化劑(MoO3-400、MoO3-500)均表現出良好的催化活性,而在焙燒溫度600 ℃下制得的催化劑(MoO3-600)和市售MoO3催化劑的活性較差。說明自制MoO3催化劑的酯化反應活性較好,筆者選擇催化劑制備的適宜溫度為400 ℃。

表1 MoO3催化劑的活性評價結果Table 1 MoO3 catalytic performance

結合圖1、圖2和催化劑比表面積測試結果,說明了焙燒溫度條件對MoO3催化劑的晶相結構、形貌、比表面積均有影響,并最終影響其催化劑性能;(021)和/或(110)晶面有利于酯化反應;MoO3催化劑的最佳焙燒溫度為400 ℃。筆者以MoO3-400為催化劑,進一步考察反應條件對MoO3催化PER與HPA酯化合成PETH反應性能的影響。

2.2 反應條件對季戊四醇和正庚酸酯化反應的影響

2.2.1 催化劑用量對季戊四醇和正庚酸酯化反應的影響

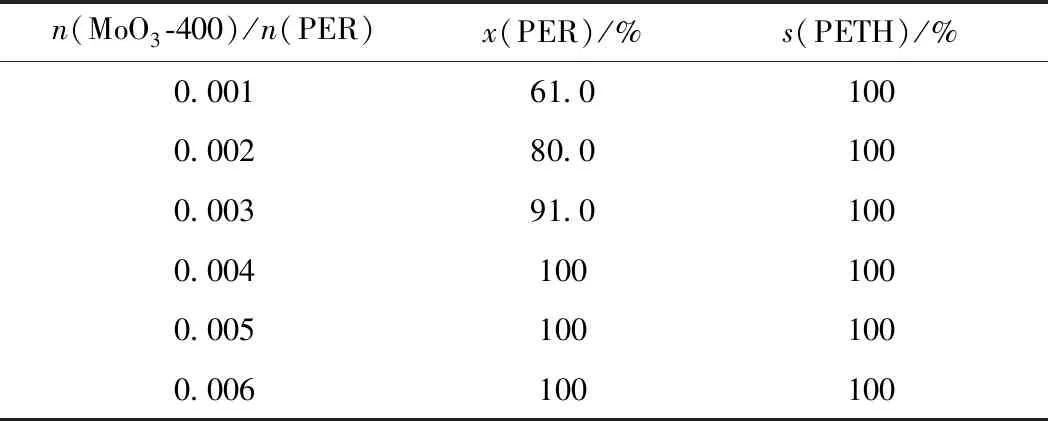

催化劑用量對MoO3催化PER與HPA酯化合成PETH反應的影響見表2。由表2可知:當n(MoO3-400)/n(PER)≤0.004時,隨著催化劑用量的增加,PER的轉化率逐漸增加;而當n(MoO3-400)/n(PER)≥0.004時,PER完全反應,其轉化率達到100%,說明適宜的催化劑用量為n(MoO3-400)/n(PER)=0.004。

表2 催化劑用量對PER與HPA合成PETH反應的影響Table 2 Effect of MoO3 dosage on esterification of PER and HPA to PETH

2.2.2 原料配比n(HPA)/n(PER)對季戊四醇和正庚酸酯化反應的影響

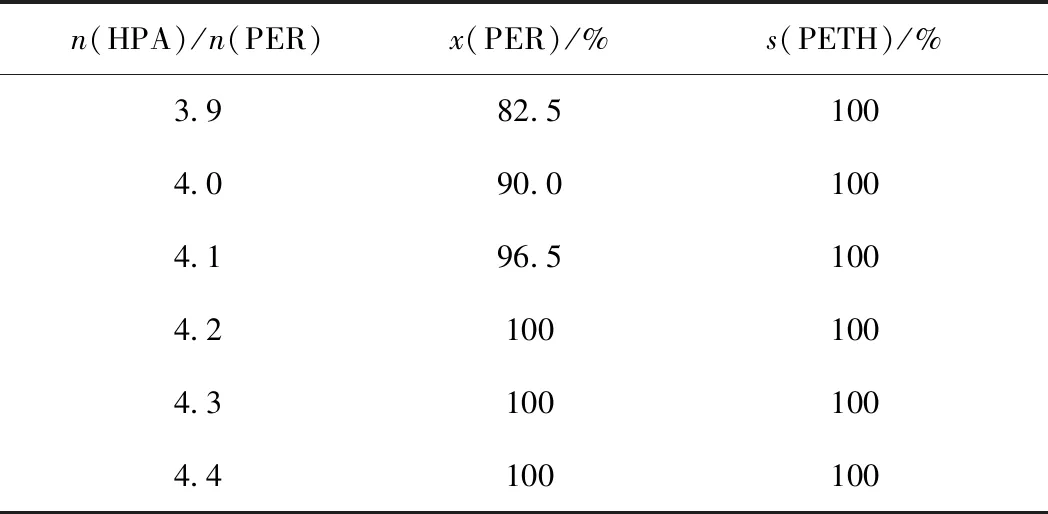

原料配比對PER與HPA酯化合成PETH反應的影響見表3。由表3可知,隨著原料中n(HPA)/n(PER)的增加(HPA添加量的增加),PER轉化率逐漸增加,說明HPA添加量的增加有利于PER的轉化和產物PETH的生成。當n(HPA)/n(PER)≥4.2時,PER完全反應,轉化率達到100%。因此,選擇n(HPA)/n(PER)=4.2為宜。

表3 原料配比n(HPA)/n(PER)對MoO3催化PER與HPA酯化合成PETH反應的影響Table 3 Effect of n(HPA)/n(PER) on esterification of PER and HPA to PETH

2.2.3 反應時間對季戊四醇和正庚酸酯化反應的影響

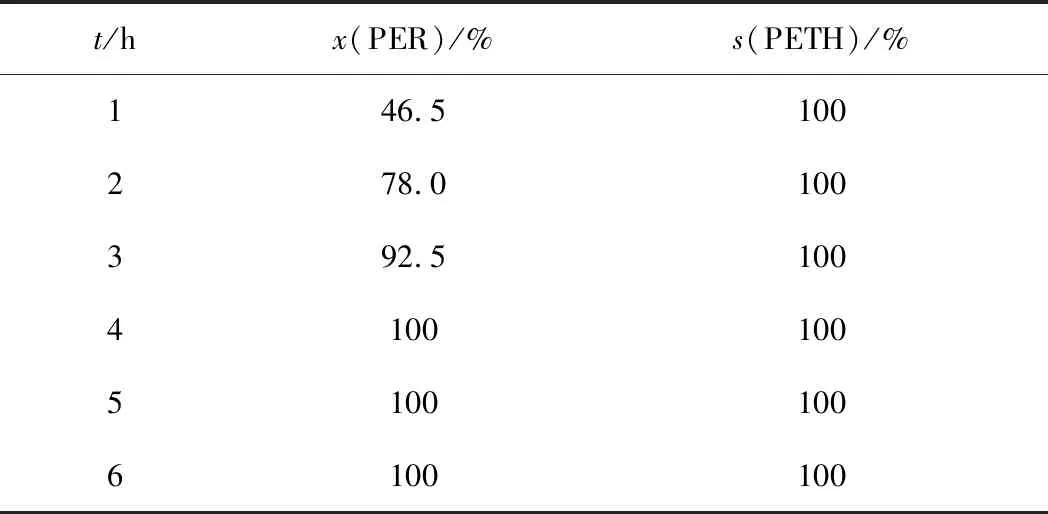

表4為反應時間對PER與HPA酯化合成PETH反應的影響。由表4可知:當t≤4 h時,隨著反應時間的延長,原料PER的轉化率逐漸升高;當t≥4 h時,PER的轉化率達到100%。因此,對合成PETH的適宜反應時間為4 h。

表4 反應時間對PER與HPA酯化合成PETH反應的影響Table 4 Effect of reaction time on esterification of PER and HPA to PETH

2.2.4 反應溫度對季戊四醇和正庚酸酯化反應的影響

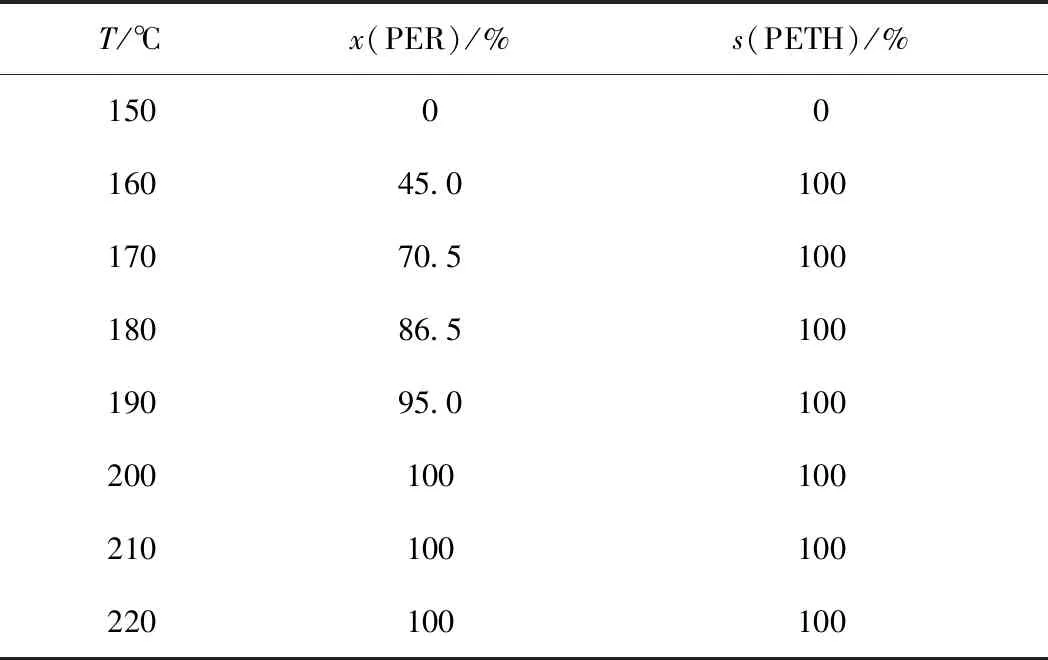

表5為反應溫度對PER與HPA酯化合成PETH反應的影響。由表5可知,在150 ℃條件下沒有發生酯化反應,表明此時MoO3催化劑對酯化合成PETH反應沒有催化性能。隨著反應溫度的升高,PER的轉化率逐漸增大,這說明提高反應溫度有利于PETH的生成。當T≥200 ℃時,酯化合成PETH反應PER的轉化率達到100%。因此,合成PETH反應的適宜反應溫度為200 ℃。

表5 反應溫度對PER與HPA酯化合成PETH反應的影響Table 5 Effect of temperature on esterification of PER and HPA to PETH

3 結 論

(1)采用焙燒法制備了用于PER和HPA酯化合成PETH反應的MoO3催化劑,發現在適宜的反應條件n(PER)=3.0 mol、T=200 ℃、n(HPA)/n(PER)=4.2、n(MoO3)/n(PER)=0.004、t=4 h下,PER轉化率達到100%,PETH的選擇性達到100%。

(2)XRD、SEM、BET表征結果表明,焙燒溫度對MoO3催化劑的體相結構、比表面積和形貌具有一定的影響,并最終影響其催化PER和HPA酯化合成PETH反應的活性。在400或500 ℃焙燒制得的(021)、(110)、(040)晶面同時擇優取向α-MoO3,較之600 ℃焙燒制得的(020)、(021)、(110)晶面同時擇優取向α-MoO3具有更優的酯化催化活性;(021)和/或(110)晶面更利于PER和HPA酯化合成PETH反應。因此,(021)、(110)、(040)晶面同時擇優取向α-MoO3可以作為PER與HPA酯化合成PETH反應用優良催化劑。