移動輥道位置檢測裝置開發及應用

王 力

(河鋼唐鋼不銹鋼公司,河北 唐山 063000)

移動輥道是板坯連鑄澆鑄時定尺切坯的重要設備。形式:切割竄動輥道式,竄動方式:液壓驅動。輥道竄動速度:慢速1.8m/min 、快速4.8m/min。輥道竄動行程 :600mm。分為切割移動輥道的手動竄動操作和切割移動輥道的自動擺動操作兩種模式。手動操作時用 OS3.1 上的燈光按鈕“切下輥道移位:切割移動輥道“向前”和“向后”燈鈕,使切割移動輥道向前和向后竄動。向前時應激發相應的電磁閥得電,使切割移動輥道移動直到觸發“切割輥道前進激光開關1”。向后時應激發相應的電磁閥得電,使切割移動輥道移動直到觸發“切割輥道后退激光開關2”。

自動模式下輥道的移動由火焰切割機控制。觸發相應的接近開關,電磁閥(同手動)相應的線圈將得電。輥道長度應考慮到切割機整個切割范圍的長度,為了避免火焰切割輥子及切割時氧化鐵落下粘到輥子上,當氧槍接近輥子時,氧氣瞬間關閉,輥道移動越過火焰。之后割氧接通,繼續正常切割。每個輥子都重復同樣動作直到切割完成。但目前連鑄機移動輥道激光開關和線路數量太多,現場環境惡劣導致信號不穩定,影響移動輥道正常位置檢測進而發生切輥故障。

1 移動輥道位置檢測裝置構成

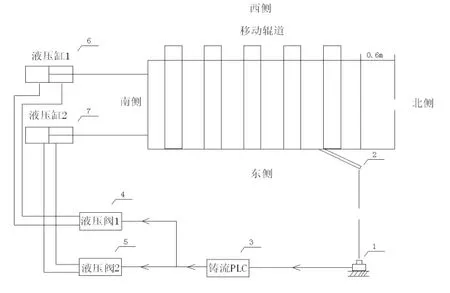

一種移動輥道位置檢測裝置系統包括:移動輥道4-20MA激光測距儀、移動輥道斜反光板、鑄流PLC系統、液壓閥、液壓缸等組成;

其中移動輥道4~20MA激光測距儀固定安裝在移動輥道東側墻上;移動輥道斜反光板固定焊接在移動輥道前端框架上,安裝位置剛好使激光束射在移動輥道斜反光板中心位置;激光測量距離從后位信號(南側)1.6m到前位信號(北側)2m,移動輥道竄動4~20MA激光測距儀通過電纜連接于鑄流PLC系統進行數據采集,信號范圍從5.6mA(南側)到18.4mA(北側)。

在本檢測裝置系統中,移動輥道4-20MA激光測距儀(1)型號為OED106采用三線制(24V、0V、4-20MA信號)方式,電源取自中包車遠程站箱,增加1A空開,信號中轉后接入到PLC的AI模板,使用KVVP3×1.5屏蔽電纜。

其中控制系統為鑄流PLC系統,采用西門子S7-400系列模塊AI模板,型號為6ES77331-7KF02-0AB0,對移動輥道竄動4-20MA激光測距儀信號進行檢測采集。

連鑄移動輥道竄動激光定位檢測步驟如下:

(1)按圖1設計各部分連接位置。

(2)通過移動輥道4-20MA激光測距儀:(1)固定安裝在移動輥道東側墻上檢測固定焊接在移動輥道前端框架上1移動輥道斜反光板(2)的距離,判斷原限位信號,確認火切機移動輥道竄動實際位置。傳輸到鑄流PLC系統(3),進行報警、連鎖保護。

(3)編制程序,通過移動輥道4-20MA激光測距儀(1)檢測安裝在移動輥道前端框架上的移動輥道斜反光板(2)距離,在PLC內編程判斷出移動輥道竄動前后位置(南、北側)信號,確認火切機移動輥道實際位置,替代原開關連鎖點。

(4)移動輥道4-20MA激光測距儀(1)斷線、超量程連鎖報警保護。

(5)移動輥道斜反光板(2)對移動輥道竄動的實際位置進行精確測量定位,利用單一斜反光板,產生連續的位置變量,并在程序中進行連鎖保護。

圖1 裝置系統

2 效果分析

通過采用激光準確定位改造,在保證原系統完整性的前提下,采用斷根防錯方法,從而減少現場開關和線路數量,較少事故點,減少了現場惡劣環境對檢測儀表的影響;實現了移動輥道位置的連續位置測量,與火切機大車位置行程比較,防止由于移動輥道位置錯誤發生切輥故障。

消除了移動輥道框架晃動造成開關位置檢測信號不穩定的現象,采用模擬量連續測量時,如檢測距離超出范圍預先報警,達到連鎖保護、應急處理的目的,每年可減少因中包位置檢測異常導致電氣事故影響,增產600噸,每噸利潤600元,減少設備費用損失56000元,一年可創效41.6萬元。

3 結束

煉鋼連鑄設備中的移動輥道移動系統,在減少接近開關及線路數量情況下,通過移動輥道激光測距儀檢測安裝在移動輥道前端框架上的移動輥道斜反光板距離,判斷南北位置信號,確認火切機移動輥道實際位置。

消除了激光開關和線路數量太多,現場環境惡劣導致信號不穩定,影響移動輥道正常位置檢測進而發生切輥故障。消除了移動輥道框架晃動造成開關位置檢測信號不穩定的問題,提高煉鋼連鑄生產設備的穩定性。