機床鈑金件加工工藝的優化設計

周 訥

(城林環保技術(上海)有限公司,上海 200000)

鈑金件是一種通過鈑金工藝加工得出的產物,當前鈑金件的應用十分廣泛,在金屬控制柜、電池包等領域當中都受到了人們的高度使用。同時,當前機械加工產業的發展不斷加快,因此對于鈑金工藝而言提出了更高的要求,選擇一種最為恰當的鈑金工藝,提高鈑金件的質量和生產標準,是當前相關領域研究人員重點關注的話題。傳統鈑金件加工工藝需要使用的加工設備較多,并且針對不同類型的鈑金件需要配備不同的處理方法[1]。由于不同處理方法在實際應用中會造成鈑金件的質量以及性能都存在巨大差異,因此最終生產的同一批鈑金件之間都會出現不同質量和性能,造成整個鈑金件加工工藝的水平無法達到規定標準[2]。由于當前部分鈑金件加工工藝設計人員的專業素質和水平都有待提升,相關企業也沒有對工藝技術升級給予更多的重視,因此也造成了加工效率低、質量不過關的問題。由于上述各種原因的存在,使得當前機床鈑金件加工工藝始終無法得到有效的發展[3]。基于此,本文開展機床鈑金件加工工藝的優化設計研究。

1 機床鈑金件加工工藝的優化設計

1.1 構建鈑金件加工工藝信息模型

為了確保對機床鈑金件加工工藝的優化設計具備有效性,可采用構建鈑金件加工工藝信息模型的方式,為加工工藝的實施提供充足的信息作為支撐。在構建模型過程中,需要對模型構建信息進行獲取,獲取的信息應包括鈑金件的幾何數據、鈑金件構成材料、加工鈑金件所需要控制的精度、執行加工工藝過程中涉及的相關信息。綜合上述分析,也可將建立本章提出模型的過程為將信息進行簡化處理的過程[4]。常規情況下,對設計模型過程中涉及信息的有效表達是一件較為困難的工作,而產生此種問題的原因主要在于與鈑金件加工的相關信息結構較為復雜,倘若直接將鈑金件信息進行簡化表達,又無法有效的為后期工作實施做出支撐。因此,在設計模型過程中,應選擇一個信息的平衡切入點,以較為簡單的信息數據,呈現一種較為復雜的鈑金件加工過程。

目前,金屬加工市場內較為常用的鈑金件信息描述方法包括:零構件編碼方法、元素性能描述方法等,而本章模型將集成多種方法所具備的優勢,對鈑金件特征進行描述,并根據不同定義間的拓撲關系,對鈑金件加工工藝信息進行描述。綜合上述分析,對本章提出的模型結構進行設計,如下圖1所示。

圖1 鈑金件加工工藝信息模型示意圖

按照上述圖1所示的結構,在完成對鈑金件加工工藝信息的相關描述后,對不同信息進行特征分類,考慮到在此過程中的特征信息存在固定性較強的特點,因此,可也在描述中采用鏈式碼的方式,對模型進行表達。除此之外,在對信息進行詮釋與描述的過程中,應盡量采用柔性的方式,對信息進行多維度的詮釋[5]。例如,針對鈑金件加工某個環節中的具體零構件,可從其設計精度(0.01范圍內)、設計幾何面數量、設計尺寸等層面進行分別描述,通過此種方面,確保模型中提供信息的全面性。

1.2 鈑金件幾何形狀特征描述

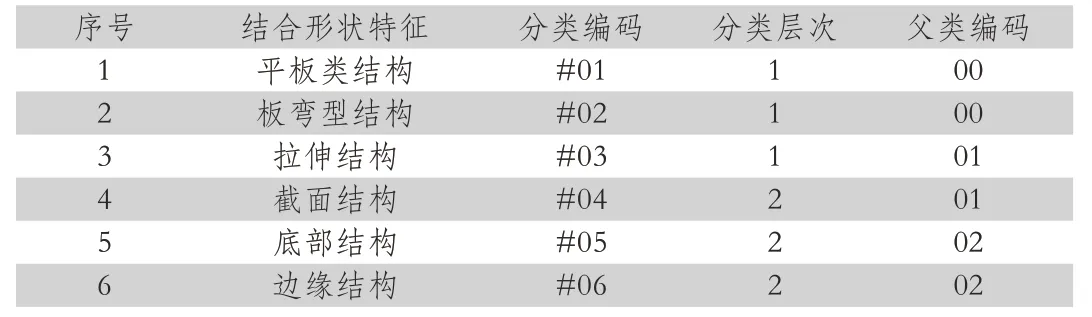

為實現對鈑金件的高精度加工,本文采用特征批核的方法對鈑金件幾何形狀特征進行描述。首先,將鈑金件劃分為多個具有簡單特征的結構,通過簡單結構的組合表示該辦幾件的幾何形狀特征。在實際應用過程中,由于不同類型鈑金件當中包含的幾何形狀特征通常差異較大,因此建立統一的鈑金件加工工藝信息模型會造成大量信息冗余問題產生[6]。在優化設計過程中,鈑金件的幾何形狀特征對加工方法的選擇、工序的確定有著較大的影響。因此在對鈑金件進行描述時,還需要從工藝性的相似度角度出發。在采用上述特征描述的基礎上,結合決策樹,構建幾何形狀特征樹結構,并對其分別進行操作編碼。表1為鈑金件不同幾何形狀特征樹定義表。

表1 鈑金件不同幾何形狀特征樹定義表

采用上述鈑金件不同幾何形狀特征樹定義的方式完成對多種不同幾何形狀特征的描述,并對所定義的幾何形狀特征進行數值描述。而這些幾何形狀特征的具體數值通常實在加工過程中進行描述。因此,針對簡單結構可直接進行數值描述,而針對復雜結構還應當對其設置相應的幾何形狀特征編碼。針對每一個鈑金件加工設計圖紙對應一個雙向鏈表,一個幾何結構特征對應一雙向鏈當中的一個節點,以此完成對鈑金件結構上所有結合形狀特征的數值描述。在實際應用中不僅可以有效降低后續數控機床加工參數的計算量,同時還能夠減少數控機床加工操作程序的開發工作量。

1.3 鈑金件加工精度誤差補償

考慮到鈑金件加工工藝對于精度的要求較高,此種高精度的需求也是確保鈑金件加工件可實現保質保量完成的關鍵。在進行鈑金件加工工藝精度的分析過程中,倘若忽視了對精度的控制,不僅會對連續生產行為的實施造成抑制,同時也會在一定程度上影響到鈑金件加工件的脫膜處理行為,從而導致鈑金件加工成本的顯著性提升、鈑金件加工件在投入市場后存在使用壽命等問題。因此,本章將結合GB/Ti工藝生產標準,對鈑金件加工精度誤差進行補償,通過此種方式實現對鈑金件加工件的高質量輸出。

其一,在補償精度誤差過程中,可從鈑金件加工模型的幾何形狀層面入手,對加工的鈑金件在干燥且恒溫的條件下,進行幾何尺寸測量,并按照標準化的計算方式,對鈑金件加工件的延展率與收縮率進行計算。在確保幾何邊平整光滑的前提下,預制補償材料,即在完成對鈑金件的加工后,控制其收縮率,并在鈑金件加工件未完成脫模的前提下,對其進行收縮補償[7]。對加工鈑金件進行脫模處理屬于優化工藝的最終環節,因此,此步驟誤差補償工作的實施是至關重要的。

其二,對鈑金件存在的排水、排氣、脫水等造成的現象進行精度補償。常規情況下,在完成對鈑金件的加工工藝處理后,需要將完成設計鈑金件進行清潔處理。此過程將涉及到對鈑金件的降溫,而不同鈑金件構成材質在受到溫度變化的影響下,所產生的誤差問題是不同的,因此,也綜合鈑金件的構成材料,分析不同材料的熱脹冷縮性能,以此作為精度誤差補償的標準,從而降低外界相關影響因素對鈑金件加工處理的精度影響。完成對傳統工藝的優化設計。

2 對比實驗

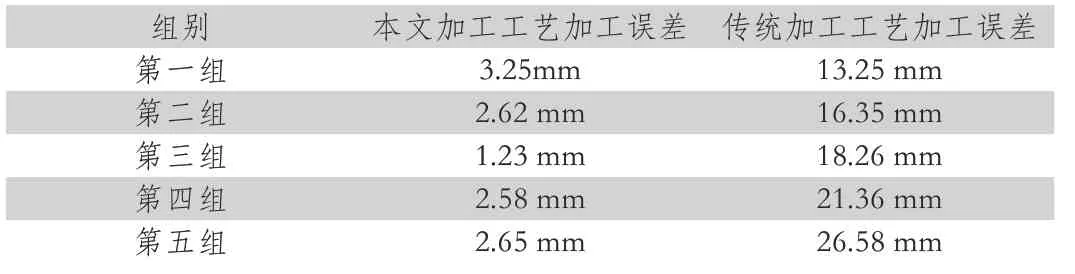

本文通過上述論述完成對機床鈑金件加工工藝的優化設計,為進一步驗證優化后的加工工藝在實際應用中的效果,將優化后的加工工藝與優化前的加工工藝按照相同的鈑金件圖紙設計要求對鈑金件進行加工,從而驗證本文優化后的加工工藝在實際應用中的優勢。為保證本文完成對比實驗后,得出的實驗結果具有公正性,在分別利用優化前和優化后的加工工藝進行對鈑金件加工室,除了本文上述優化的環節存在差異外,其余工藝條件應當保證基本完全相同。同時在實驗過程中,兩種加工工藝均采用統一型號的數控加工機床。設置實驗過程中,數控加工機床的運行電壓控制在22V,主轉軸的轉速控制在1500 r/min~2000 r/min范圍以內,數控機床加工設備中的電解液內部配置壓力為1.25MPa,脈沖的頻率設置為27.25kHz。在實驗過過程中,針對兩種加工工藝的規程,本文利用解析器對其進行解析,以此方便對兩種工藝的工藝效果進行評價。利用測量工具,對兩種加工工藝生產的鈑金件各個結構參數進行測量,并將其與設計圖紙進行比較,計算得出加工誤差,將所有結構的加工誤差相加,并繪制成如表2所示的實驗結果對比表。

表2 兩種加工工藝實驗結果對比表

從表2中的實驗結果可以看出,本文加工工藝的加工誤差明顯小于傳統加工工藝的加工誤差。因此通過對比實驗進一步驗證,本文優化后的加工工藝具有更高的加工精度。

3 結束語

相關鈑金件加工的研究,一直是工業化生產的關注重點,為了進一步提升鈑金件加工的精度,本文開展了機床鈑金件加工工藝的優化設計的研究。從多個角度完成對本文方法的設計后,提出對比實驗,證明了本文設計的優化方法,在對鈑金件進行實際生產與設計的過程中,設計成品誤差較傳統方法更低,因此,可認為本文設計的優化方法滿足工業化生產需求。