提高小方坯結(jié)晶器通鋼量的研究與應(yīng)用

聶金喜,徐 軍,駱忠文

(陽春新鋼鐵有限責(zé)任公司,廣東 陽春 529600)

結(jié)晶器是連鑄機的關(guān)鍵部件,也是制約鑄機高效生產(chǎn)的最為關(guān)鍵的環(huán)節(jié)。高效方坯連鑄對結(jié)晶器的要求就是要在高拉速的條件下,鋼水能夠在結(jié)晶器內(nèi)均勻形殼,并在結(jié)晶器出口位置達到一定的坯殼厚度。具體而言,就是要求結(jié)晶器四周及角部冷卻均勻,并且具有足夠的冷卻效率。現(xiàn)同行業(yè)中大部分利用對結(jié)晶器內(nèi)腔、錐度、鍍Cr層技術(shù)的研究攻關(guān),通鋼量在8000t左右,而經(jīng)陽春新鋼鐵經(jīng)現(xiàn)場跟蹤分析,通過對結(jié)晶器足輥的改造、足輥開口度的調(diào)整、振動臺偏擺量等的跟蹤研究調(diào)整,均可有效降低銅管磨損量,保證鑄坯在結(jié)晶器內(nèi)的冷卻均勻,提高鑄坯表面質(zhì)量降低漏鋼機率,銅管通鋼量可達13000t以上[1]。

1 基本情況介紹

1.1 鑄機概述

3臺連鑄機機型:R9m兩臺、R8一臺弧形連鑄機。

鑄坯斷面:155*155mm。

工作拉速:0~5m/min。

振動機構(gòu):伺服電機電動缸非正弦振動機構(gòu)。

銅管材質(zhì):銀銅。

銅管長度:1000mm。

銅管內(nèi)腔:表面鍍硬鉻,厚度0.1mm。

1.2 結(jié)晶器運行現(xiàn)狀

隨著陽春新鋼鐵連鑄小方坯拉速的不斷提升,對各設(shè)備精度要求也越來越高。陽春新鋼鐵連鑄機原設(shè)計最高拉速3.5m/min,通過現(xiàn)場系列的改進創(chuàng)新,目前正常拉速在4.8m/min左右,試驗流次最高拉速達5.73m/min,拉速提升后鑄坯質(zhì)量有明顯的波動。隨著拉速的提升,結(jié)晶器的問題也暴露出潛在的許多生產(chǎn)隱患。目前主要是結(jié)晶器通鋼量與結(jié)晶器下口磨損限制了產(chǎn)能的提升與銅管的使用壽命,因結(jié)晶器磨損量高造成漏鋼斷流事故較多,同時磨損量大也導(dǎo)致鑄機降速拉鋼和脫方降速,銅管通鋼量平均在7500t左右,消耗成本達2.8元/t鋼以上,嚴重牽制了煉鋼廠成本的控制及生產(chǎn)的穩(wěn)定順行。

圖1 銅管通鋼量6800t磨損情況

2 影響銅管通鋼量原因分析

(1)鑄坯在結(jié)晶器下口支撐不足,銅管單面受力集中磨損加劇。

隨著我廠拉速的不斷提升,因結(jié)晶器足輥架強度及排輥數(shù)量未發(fā)生改變,足輥開口度精度在生產(chǎn)過程中嚴重丟失,初生坯殼在結(jié)晶器內(nèi)偏心,保護渣的融入無法滿足其潤滑、填充氣隙傳熱要求,脫模效果變差。鑄坯在出結(jié)晶器后得不到有效支撐、導(dǎo)向作用,導(dǎo)致受力不均及內(nèi)應(yīng)力的影響發(fā)生裂紋漏鋼,鋼管內(nèi)部磨損異常[2,3]。

(2)振動運行精度超標(biāo),導(dǎo)致鑄坯在結(jié)晶器內(nèi)做不規(guī)則運動。

結(jié)晶器振動裝置是連鑄機的重要設(shè)備之一,主要作用是防止鋼水與銅管內(nèi)壁的粘結(jié),當(dāng)振動臺振動時,結(jié)晶器與銅管內(nèi)初生坯殼有相對運動而實現(xiàn)脫模,當(dāng)粘結(jié)發(fā)生時,則通過振動強制脫模,消除粘結(jié)。在此情況下,如振動裝置仿弧精度、偏擺量超標(biāo),則導(dǎo)致鑄坯在結(jié)晶器銅管做不規(guī)則運動。

(3)銅管受熱脹冷縮及水壓影響內(nèi)腔尺寸出現(xiàn)偏移。

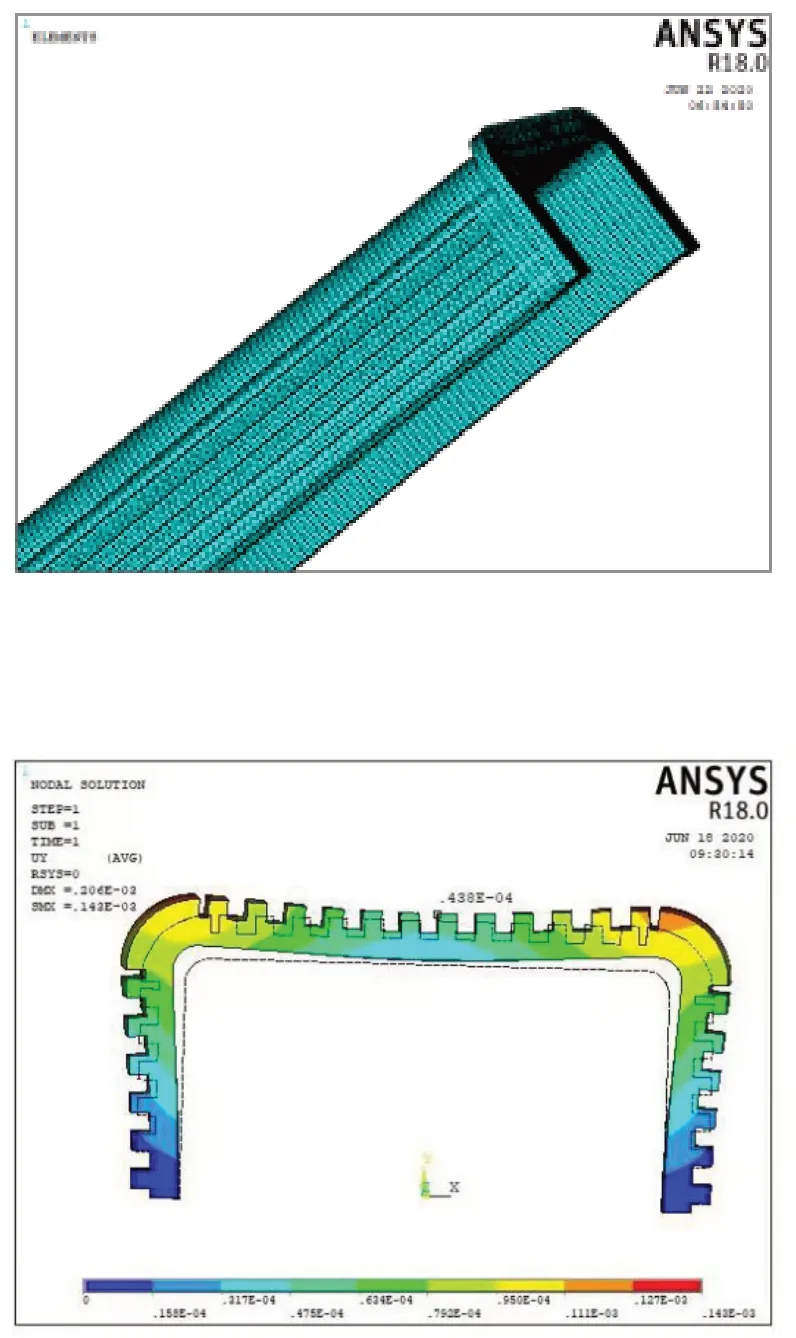

銅的熱脹冷縮系數(shù)是17.7×10-6m/m·℃,通過建立三維開槽銅管有限元模型,進行熱-結(jié)構(gòu)耦合計算。下圖為彎月面位置界面的變形圖,虛線是變形前的輪廓線。膨脹變形后的樣子如圖2所示。銅管中間雖然整體內(nèi)凹,但與原位置相比,向外增加的量>0.14mm,導(dǎo)致銅管錐度的改變、空間內(nèi)腔變形、鍍層丟失。

圖2 銅管彎月面位置界面的變形圖

(4)結(jié)晶器裝配修復(fù):足輥開口度、水縫調(diào)整不滿足要求。

陽春新鋼鐵采用多錐度銅管,在結(jié)晶器足輥的安裝過程中,使用銅管內(nèi)腔面弧板進行“零對零”的調(diào)整方式,對足輥開口度進行調(diào)整,使用過程發(fā)現(xiàn)銅管出現(xiàn)單面磨損嚴重,通鋼量達3000t后,磨損面長度:270mm、磨損量0.8mm,嚴重影響著銅管的使用壽命。

3 結(jié)論

經(jīng)現(xiàn)場實際跟蹤分析研究,結(jié)晶器通鋼量的提高主要研究方向為,做好鑄坯在銅管內(nèi)的支撐工作,保證鑄坯與銅管的同心度,確保初生坯殼與銅管內(nèi)腔四個面的氣隙均勻,消除振動裝置與銅管的相互不規(guī)則運動。

4 關(guān)于提高銅管通鋼量技術(shù)研究

4.1 結(jié)晶器單排足輥改多排足輥應(yīng)用研究

單排足輥不能滿足鑄坯的支撐、導(dǎo)向作用,容易出現(xiàn)鑄坯出結(jié)晶器后受力不均及內(nèi)應(yīng)力的影響發(fā)生裂紋漏鋼,鋼管內(nèi)部磨損異常。將單排足輥改多排足輥,在生產(chǎn)不同鋼種情況下,可根據(jù)不同的鋼液凝固收縮率,綜合銅管的倒錐度逐級對足輥開口度進行調(diào)整,多排足輥的支撐效果,可有效改善鑄坯單點受力集中,在銅管內(nèi)出現(xiàn)偏心的情況。

4.2 優(yōu)化結(jié)晶器足輥開口度的調(diào)整尺寸

結(jié)晶器為連鑄機的心臟部位,作用是將注入結(jié)晶器內(nèi)的鋼水成模并形成均勻的坯殼厚度,出結(jié)晶器后不受鋼水靜壓力鼓肚,變形,所以結(jié)晶器的傳熱的好壞對生產(chǎn)的穩(wěn)定起決定性的作用。影響結(jié)晶器使用的主要因素為結(jié)晶器下口磨損超標(biāo),目前我們結(jié)晶器制定的標(biāo)準(zhǔn)為下口磨損超過1mm進行報廢處理,造成結(jié)晶器磨損的主要原因:因足輥開口度大,無法對鑄坯起到有效支撐,受二冷室精度影響,鑄坯偏向一邊對結(jié)晶器銅壁造成磨損。下口磨損后嚴重影響鑄坯在結(jié)晶器末端冷卻,使鑄坯產(chǎn)生表面與邊角裂紋,在出結(jié)晶器受鋼水靜壓力影響擴大造成漏鋼。

4.3 高精度導(dǎo)流水套研究應(yīng)用

陽春新鋼鐵現(xiàn)結(jié)晶器水套與銅管配合間隙最大偏差達1mm,根據(jù)實驗證明水縫相差1mm,冷卻水水流速度變化達20%。而高拉速銅管主要作用是提高冷卻系數(shù)、提高冷卻均勻性通過高精度導(dǎo)流水套的研究開發(fā)應(yīng)用,均勻銅管四面刻槽內(nèi)水流量,提高水流速度,從而實現(xiàn)鑄坯在結(jié)晶器內(nèi)的冷卻均勻及冷卻系數(shù)的提高。消除水套與銅管的配合間隙,對銅管起到定位及全覆蓋面的支撐作用,有效減少銅管受熱膨脹內(nèi)腔尺寸的變形影響,減少事故率,抑制鑄坯的脫方,消除因銅管內(nèi)腔變形而導(dǎo)致的異常磨損。

4.4 結(jié)晶器振動裝置偏擺量、精度與通鋼量關(guān)系研究

振動臺的偏擺量越大、仿弧精度越低,運行過程中將無法保證結(jié)晶器內(nèi)鑄坯與銅管的同心度,導(dǎo)致運行過程銅管單面受力集中,鑄坯的負滑脫率變差,即無法保證結(jié)晶器通鋼量的提高,也致使了結(jié)晶器因漏鋼事故的發(fā)生而報廢。

5 結(jié)語

與同行業(yè)交流結(jié)晶器通鋼量相對低是及其普遍的現(xiàn)象,只要根據(jù)設(shè)備的實際使用情況,實時的規(guī)范結(jié)晶器修復(fù)工藝,制定振動裝置、鑄機扇形段精度維護標(biāo)準(zhǔn),做好鑄坯在結(jié)晶器銅管的支撐導(dǎo)向工作,就可以有效提高結(jié)晶器銅管的銅鋼梁,提高連鑄機設(shè)備整體的工作效能。