燒結機大煙道外置式煙氣余熱回收工程實踐

何 飛

(山東省冶金設計院股份有限公司,江蘇 蘇州 215600)

我國目前的燒結機在回收大煙道余熱時,所采用的回收余熱的鍋爐主要為內置式,然而由于燒結系統無法實現對內置式系統的切出,因此難以對其進行檢修,同時,由于鍋爐布置在了大煙道內,因此會存在大量安全隱患,但是部分企業在大煙道內,采用此類方式回收利用煙氣余熱。國內已經有部分大型鋼鐵企業在回收余熱時采用了外置式鍋爐,通過對部分已經采用外置式鍋爐來回收大煙道余熱的廠家的調研得知,其蒸氣產能平均值比其設計值更低,并且無法保持穩定的產量,同時由于余熱鍋爐是外置的,因此無法進行停爐檢修,如果此類鍋爐發生了故障,就會導致燒結機無法正常生產,對于目前出現的問題,本工程生產工藝和生產原理方面,通過與燒結機的結合,對目前燒結機在大煙道余熱回收中,所應用的外置式鍋爐系統進行了改進,并將其應用到了某大型鋼鐵企業中。

1 大煙道燒結機余熱回收技術

1.1 內置式鍋爐

在采用余熱熱管時所采用的內置式鍋爐,是一種新興的余熱回收技術,由于大量雜質、有害氣體、水分以及腐蝕物在燒結機煙道內的存在,大煙道內置式余熱鍋爐最大的弊端就是換熱管束漏水無法檢修,必須等到燒結機停產時才可以檢修,并且鍋爐內換熱管束的壓力非常高,本技術在燒結時直接將受熱管布置到了鍋爐的大煙道內,在進行換熱的過程中對內部熱管和外部汽水管道進行了應用,在煙道內布置了熱管蒸發器,檢修難度較大,不過目前大多數廠家已經在回收大煙道余熱時應用了此類方式,此類技術在回收余熱時,得到了比外置式鍋爐更加普遍的應用。

1.2 外置式余熱鍋爐

在進行燒結的過程中,只有部分尾部風箱內會存在較高的溫度,通常來說,只需要將溫度較高的煙氣,從燒結機尾部的3~5個風箱內,向同一取風管道內引入即可,在煙道上通過對單個取風管道的引出,能夠由取風管道線輸送到沉降室中進行除塵處理,然后用于外置式鍋爐內部進行余熱換熱,高溫煙氣在經過鍋爐的余熱換熱后,會再次向大煙道前半部分輸送,余熱回收階段所應用的外置式燒結機中,并沒有對增壓風機進行設置。此類方式不僅減少了引風機所需消耗的電能,并且由于外置式鍋爐在整個余熱回收階段的阻力低于600Pa,因此,無需對引風機進行設置,避免了磨損引風機,此類方式被應用到了大部分工程中[1]。

在余熱回收階段所應用的另一種外置方式,與其基本有著一致的流程,區別在于在進行余熱回收時,將引風機增設到了外置式鍋爐出口處,卻沒有將大閥門設備安裝于大煙道上,在鍋爐中應用此類方案控制余熱煙氣量時,需要結合運行階段的燒結機工況,由于采用了串聯的方式運行引風機和主抽風機,因此燒結系統和余熱系統的運行無法獨自進行,并且需要更高水平的系統控制技術。

1.3 兩種余熱回收方式存在的問題

在實際進行余熱回收時,所應用的這兩種外置式方案,有兩個最為主要的問題:1.蒸汽產能平均值無法達到設計產能值,在余熱回收階段所應用的部分外置式鍋爐,無法達到額定產能,部分甚至僅達到了1/2的設計產能同時,由于漏風的燒結系統會影響燒結和燒結生產的進行,進而導致余熱鍋爐一直無法運行;2.大煙道外置式余熱鍋爐最大的優勢就是通過煙氣閥門切斷,保證余熱鍋爐出故障不影響燒結生產。

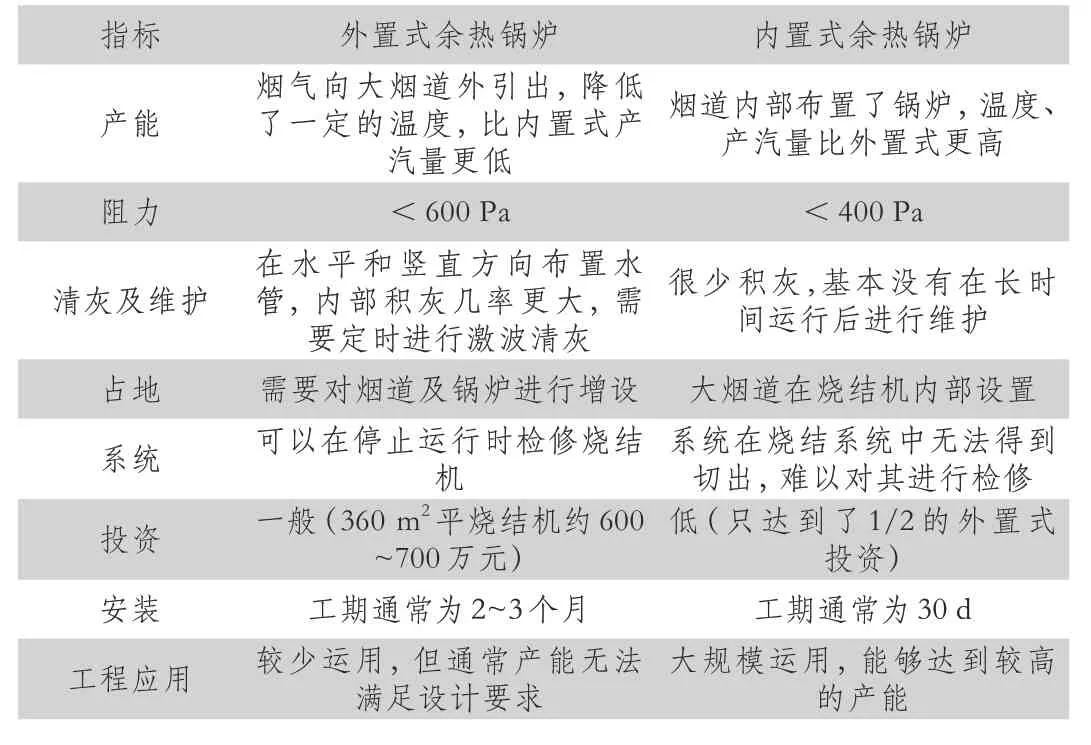

表1 兩種方案各指標對比

2 工程實例

2.1 設計工藝流程

某鋼鐵廠在結合以上問題后,在大煙道余熱回收階段,提出了具有實用性、創新性的一種新興的燒結大煙道外置式余熱鍋爐系統。從工藝和原理方面,通過與燒結生產的結合,決定采用多點式進行取煙,各支路上所設置的開度閥門為可調節型的,此類方式能夠從溫度和煙氣量方面,有效的對進口處的煙氣進行調節和控制,并且不會對正常燒結造成影響[2]。

(1)該新型的具有實用性的技術方案主要是為了實現以下目的:利用一種外置式余熱鍋爐。

來回收利用大煙道余熱,其具有以下特征:在大煙道所連接的燒結機風箱內,為了取煙接出不少于兩路的支管,用于取煙的所有支管,都在同一取煙管中進行了匯集,并在余熱回收階段,在鍋爐進風口匯集了所有取煙支管的總管。

(2)鍋爐在余熱回收階段的出風口,需要與回煙總管中的其中一管的一端相連,另一端需要分出兩路支管用于回煙,用于回煙的兩路支管的另一端,需要與大煙道再次連接。

(3)在大煙道余熱回收階段,將用于取煙和回煙的支管和總管,設置到了鍋爐外側.

在取煙時所采用的新型多點式方案,與目前回收大煙道余熱時所采用的各類方式都不一樣。并且在所有用于取煙和回煙的支管和總管上,對用于調節的開度閥門進行了設置,此類方式能夠從溫度和煙量方面,有效的對進口煙氣進行調節和控制,并且不會對正常燒結造成影響。出于實用性和創新性的目的,兩路回煙支管上對可調式開度閥門進行了單獨的設置,以此來對大煙道風量進行平衡。該鍋爐所吸收的高溫煙氣余熱來自于4~5個燒結機末端的風箱中,煙氣在風箱內的溫度為350℃~400℃。煙氣余熱在鍋爐出口處能夠降低為150℃~180℃,能夠對大煙道煙氣余熱進行有效的利用。

大部分鋼鐵企業在大煙道余熱回收階段所采用的余熱鍋爐,蒸汽產能平均值無法與所設計的產能值相符,其主要是由于在燒結大煙道余熱回收階段,進入鍋爐中的煙氣存在不穩定的溫度,通常不到280℃,為了實現對這以問題的解決,本工程在余熱鍋爐中應用了改進設計后的取煙口,由于目前在大煙道余熱回收階段所應用的余熱鍋爐,通常將鍋爐一端的取風口設置到了燒結機末端,在設計的過程中,通過燒結工藝以及以往在大煙道余熱回收階段,所設計的外置式鍋爐的經驗得知,取風口過于單一更易導致大量抽取外界冷風,進而導致煙氣溫度平均值在余熱鍋爐進口處,出現過低的情況,無法在機尾抽取到高溫眼球,本工程在余熱回收階段改進了外置式鍋爐,并對取風口進行了重新設計,采用了多點取風法。將小閥門設置到了各取風口,能夠自由調節各閥門開度,如此,能夠通過與燒結終點或變化的燒結工藝的結合,對小閥門開度進行改變,進而從煙氣和煙氣溫度方面,對各位置的取風道進行調節[3]。

在余熱回收階段將引風機設置到了鍋爐出口處,以此來結合實際的燒結生產情況,對所引入的風量進行調節,例如,如果大煙道溫度并不高時,從頻率方面通過對引風機的調低,能夠使余熱回收階段的鍋爐減少所吸入的風量,相反的,通過對頻率的調高,能夠使引風量得到增加,在進行實際生產時,引入引風機后,為生產階段對燒結機的調整增加了一種新的方式。

2.2 對比鍋爐停爐前后余熱數據

2015年6月正式在余熱回收階段使用該鍋爐,通過統計分析6月份的生產數據能夠得知,在該月進行生產時,進出口平均煙氣值分別為321.2℃、171℃,鍋爐在煙氣余熱回收階段的進出口溫度差為150.2℃,鍋爐給水和汽包補水的溫度分別為16.7℃、139.3℃,過熱蒸汽的平均溫度為260℃,蒸汽壓力和平均流量為1.0Mpa、12.4t/h,通過對相關表格的查詢,能夠得知,過熱蒸汽在該條件下的焓值為2964.8 kJ/kg。

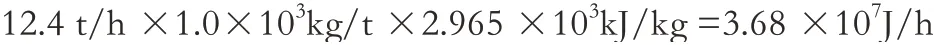

蒸汽吸熱的平均值為:

根據上式能夠得知,由于受到管道散熱以及鍋爐利用率等的影響,在進行實際生產時,蒸汽相比最初所設計的鍋爐,能夠帶走低12.5℃左右的大煙道熱量,也能夠以此來判斷前期是否對鍋爐進行了正確的設計和計算。

根據兩天數據的平均值能夠得知,停機前后的余熱鍋爐所吸收的大煙道煙氣溫度平均值相差11.95℃,由于煙氣存在著負壓變化等影響因素,因此,根據相應的公式能夠得知,大煙道熱量的實際變化值,與實際運行階段鍋爐所吸收的熱量值,沒有太大差異[4]。

由于在余熱回收階段沒有應用外置式鍋爐之前,在大煙道溫度過高的情況下,為了避免高溫對后續除塵脫硫的影響,就需要通過對野風的吸入,來實現對大煙道溫度的降低,在投入使用余熱鍋爐后,能夠對大煙道溫度進行降低,不再需要吸入野風來降低大煙道溫度,使主抽風機所受到的負載得到了降低。

在余熱鍋爐運行過程中,大煙道煙氣平均溫度都超過了130℃,使燒結機尾的煙氣溫度滿足了除塵以及脫硫操作。

3 結語

(1)在煙道內布置了熱管蒸發器,檢修難度較大,不過目前大多數廠家已經在回收大煙道余熱時應用了此類方式,此類技術在回收余熱時,得到了比外置式鍋爐更加普遍的應用。

(2)外置式鍋爐在整個余熱回收階段的阻力低于600Pa,因此,主抽風機能夠克服整個系統阻力,無需對引風機進行設置,避免了磨損引風機,此類方式被應用到了大部分工程中。

(3)采用多點式進行取煙,各支路上所設置的開度閥門為可調節型的,此類方式能夠從溫度和煙氣量方面,有效的對進口處的煙氣進行調節和控制,并且不會對正常燒結造成影響。

(4)在進行實際生產時,引入引風機后,為生產階段對燒結機的調整增加了一種新的方式。

(5)在對改進后的余熱鍋爐進行使用的過程中,大煙道煙氣平均溫度都超過了130℃,使燒結機尾的煙氣溫度滿足了除塵以及脫硫操作。