汽車翼子板大燈拐角處面品問題研究

耿明亮,劉 帥,陳春瑜,楊少臣,龔玉祿

(長城汽車股份有限公司 河北省汽車工程技術研究中心,河北 保定 071000)

0 引 言

汽車已成為出行必不可少的交通工具,同時汽車外覆蓋件表面質量將影響整車的視覺效果,因此各汽車主機廠對外覆蓋件的表面質量要求越來越高,表面不允許有波紋、擦傷、壓痕、凹坑等面品缺陷,棱線應清晰、平直,曲線要圓滑并過渡均勻等。現對汽車翼子板大燈拐角處凹坑產生機理及解決方法進行探討,為提升翼子板表面質量提供參考。

1 翼子板成形工藝

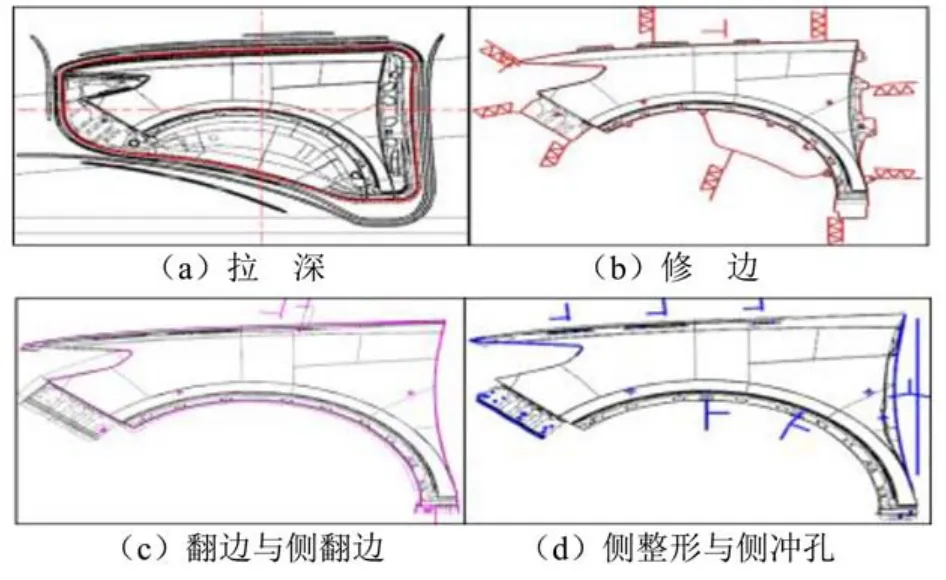

翼子板成形過程一般經過拉深、修邊、翻邊與側翻邊、側整形與側沖孔4道工序,如圖1所示,其中翼子板大燈輪廓翻邊特征處成形均涉及以上4道工序,而燈口拐角在拉深工序成形,在翻邊工序完成成形,說明燈口拐角處面品問題發生風險可能性較大的工序為拉深和翻邊,如圖2所示。

圖1 翼子板成形工序

圖2 翼子板燈口拐角處成形工序

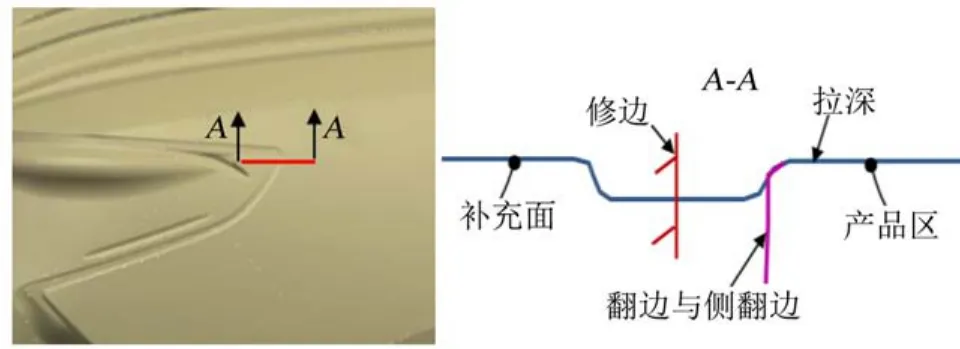

經過多車型驗證,翼子板燈口拐角位置經常發生面品凹坑問題,導致光影變形(見圖3),影響顧客的感知,為提升整車精致感,針對凹坑問題進行研究。

圖3 面品凹坑及光影變形

2 燈口拐角面品分析及方案優化

2.1 沖壓方向設定

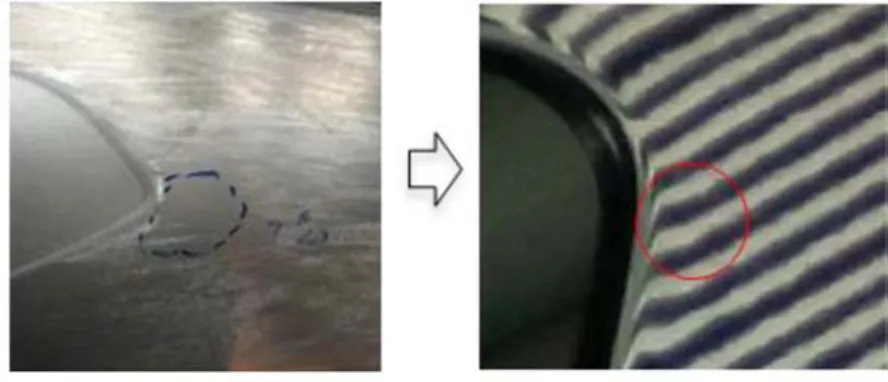

(1)設定拉深工序沖壓方向時,需根據棱線兩側面與水平方向夾角決定,兩側夾角越接近,成形時兩側受力越均等,有利于避免滑移線的產生,如圖4所示,特殊部位沖壓方向可適當調整,如汽車前擋處。

圖4 拉深工序沖壓方向設定

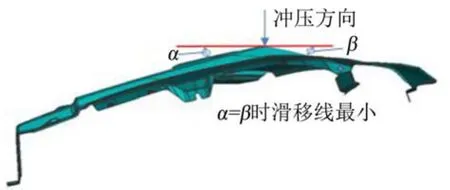

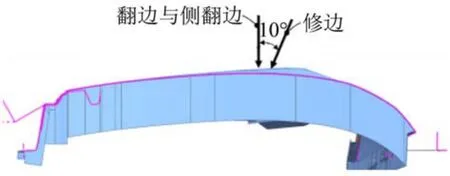

(2)設定翻邊工序沖壓方向時,需考慮翻邊和側翻邊的角度,一般相對于修邊工序旋轉10°,翻邊工序沖壓方向調整為車身方向,如圖5所示。

圖5 翻邊工序沖壓方向

2.2 燈口拐角處工藝補充造型

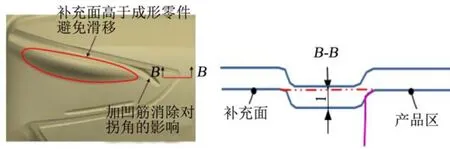

(1)拉深數模。燈口拐角處容易出現面品凹坑問題,所以在保證燈口拐角處棱線不出現滑移線的情況下,燈角處的余料與成形零件保持相平,隨形增加1 mm小臺階,如圖6所示。

圖6 拉深補充面

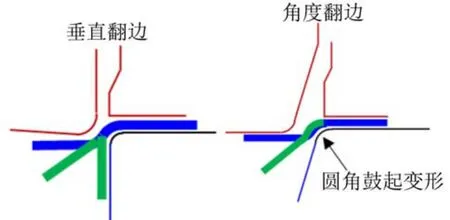

(2)翻邊數模。翻邊方向為垂直翻邊,避免帶角度翻邊導致輪廓圓角及A面變形。圖7所示的變形原理說明:垂直翻邊時,上模圓角接觸翻邊面根部,翻邊面以凸模圓角為圓點進行角度變化;非垂直翻邊時,上模圓角接觸翻邊面遠端,且無固定旋轉點,翻邊面無規律變形導致圓角鼓起變形。

圖7 變形原理

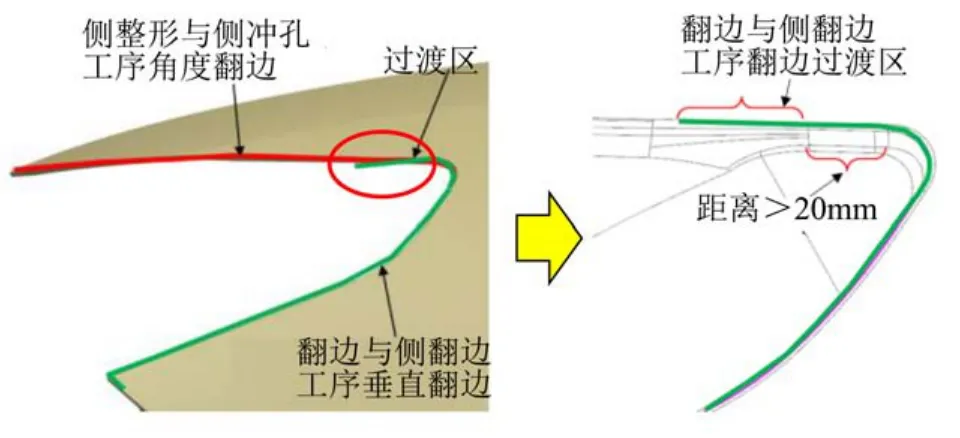

大燈輪廓分工序翻邊,翻邊過渡區避開拐角部位;翻邊過渡區距離>10倍翻邊高度,且距離拐角20 mm以上,避免第二次翻邊導致圓角變形,如圖8所示。

圖8 翻邊設計

2.3 工藝模擬分析

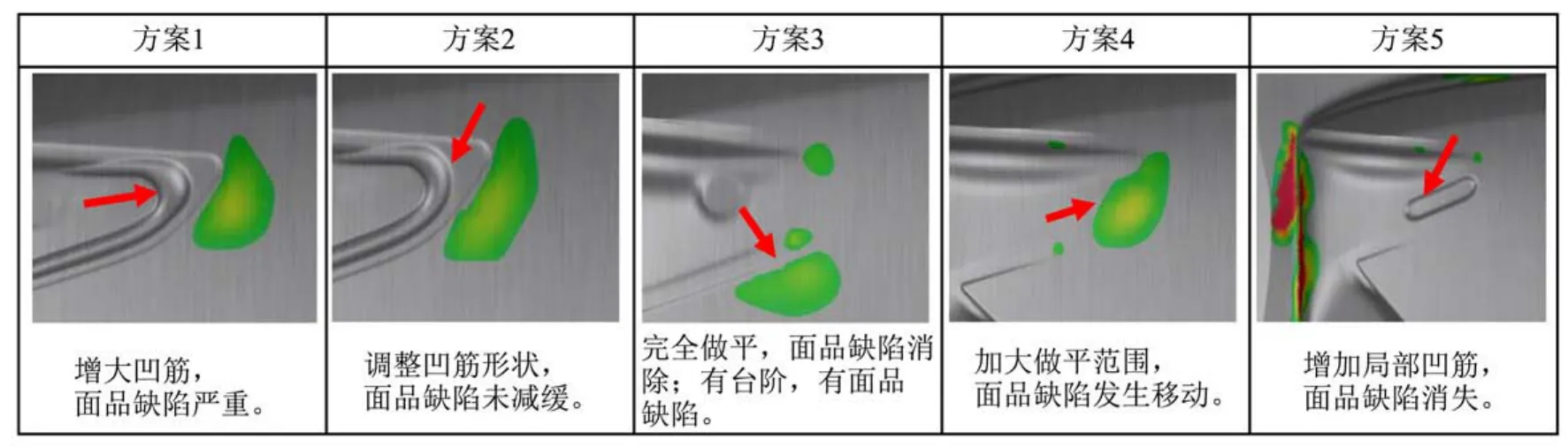

工藝設計階段借助AutoForm模擬軟件進行面品分析,采用多種方法檢查面品問題并開展多方案驗證,最終模擬分析無法消除面品凹坑。

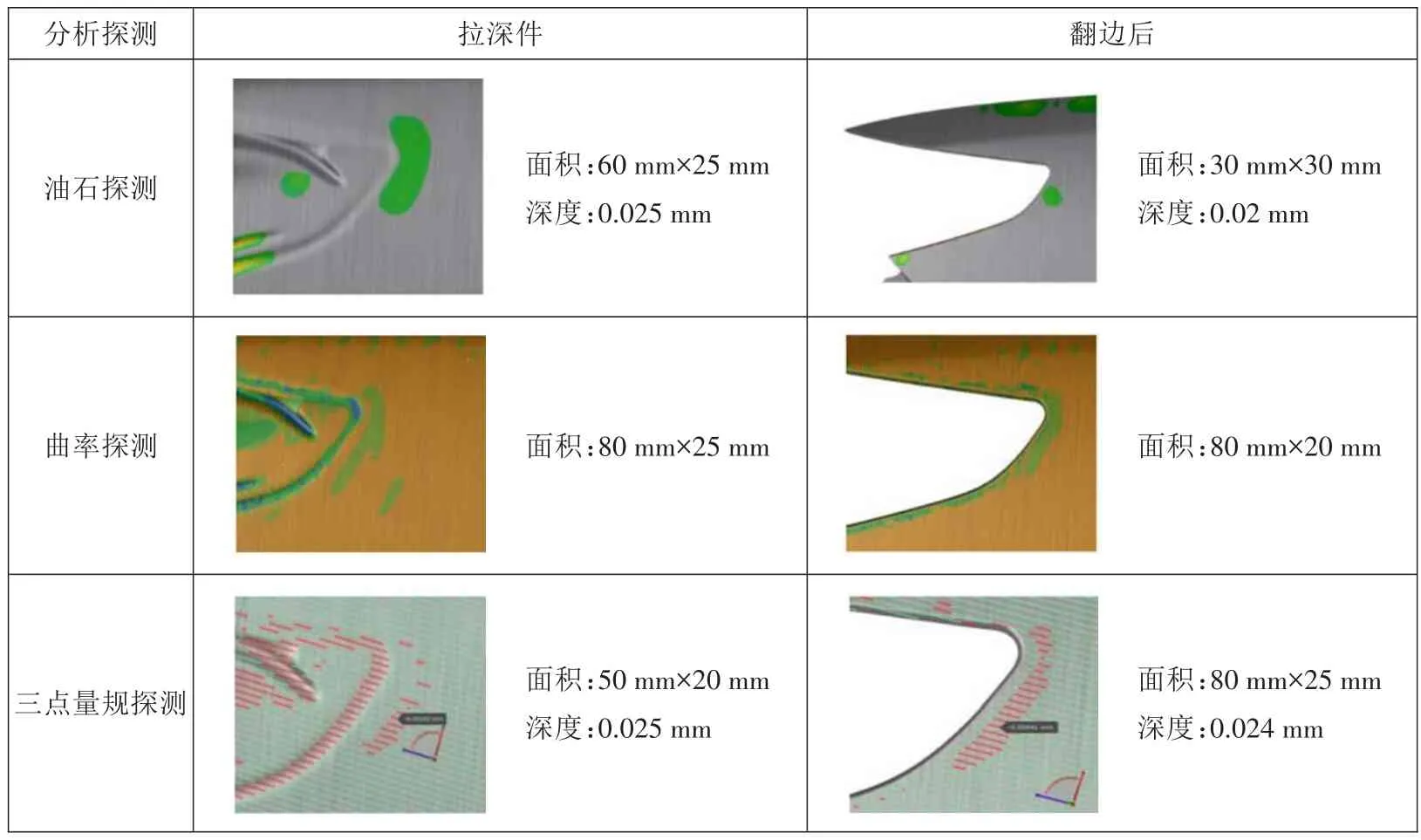

(1)采用3種檢查方法可以確定面品區域凹坑嚴重程度,如表1所示。

表1 面品區域凹坑嚴重程度

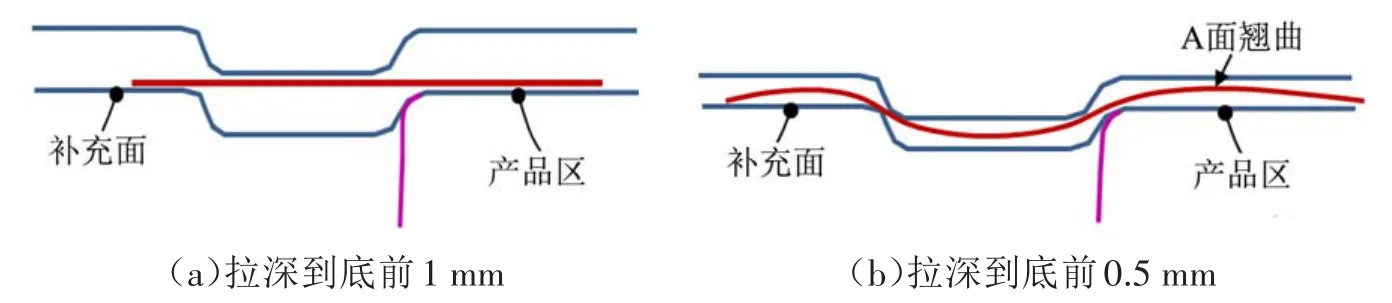

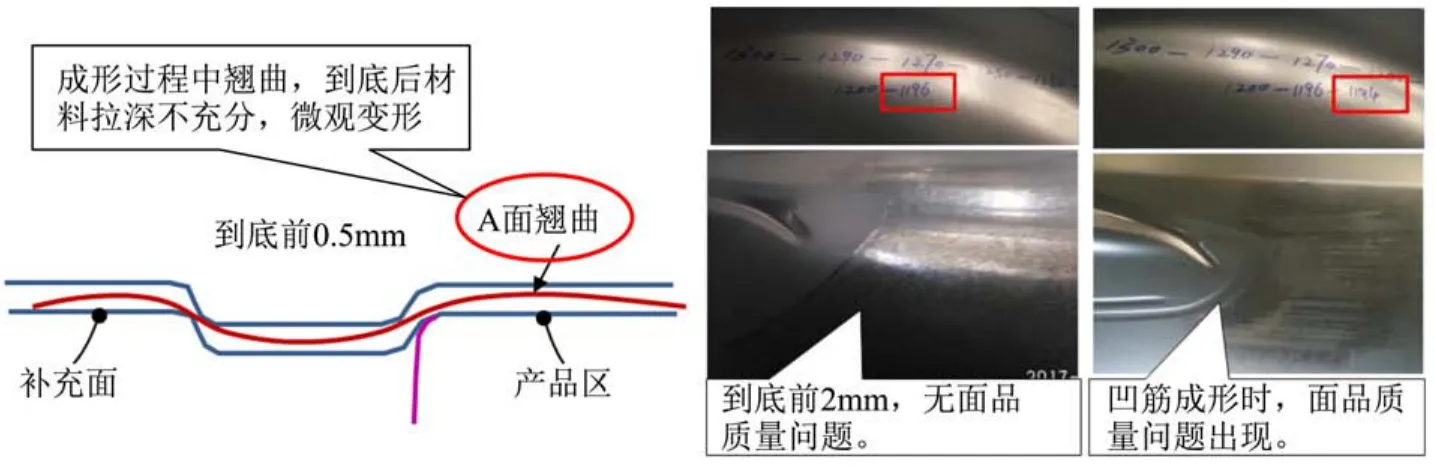

(2)拉深工序面品原理分析。材料變形分析:燈口隨形小臺階,材料懸空;成形過程中A面材料翹曲變形,拉深到底后材料無法壓平,產生面品凹坑,如圖9所示。

圖9 拉深成形過程

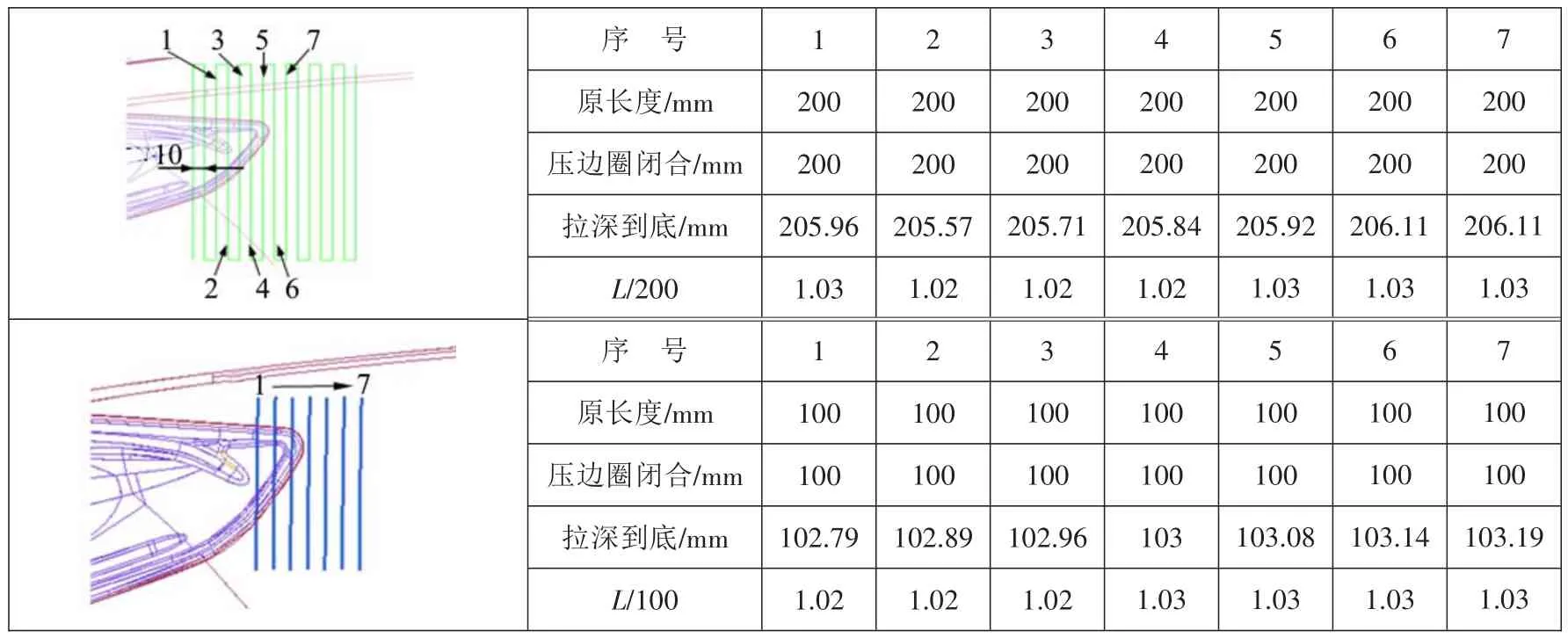

經多方面材料成形裕度、應力、應變等模擬參數檢查,使用2組數據檢查材料的成形裕度,理論分析發現相鄰部位的成形裕度發生突變會導致面品凹坑問題的產生,但經研究分析發現,相鄰部位差距較小,且規律一致,如表2所示,由此不能得出產生面品問題的結論。

表2 成形裕度分析

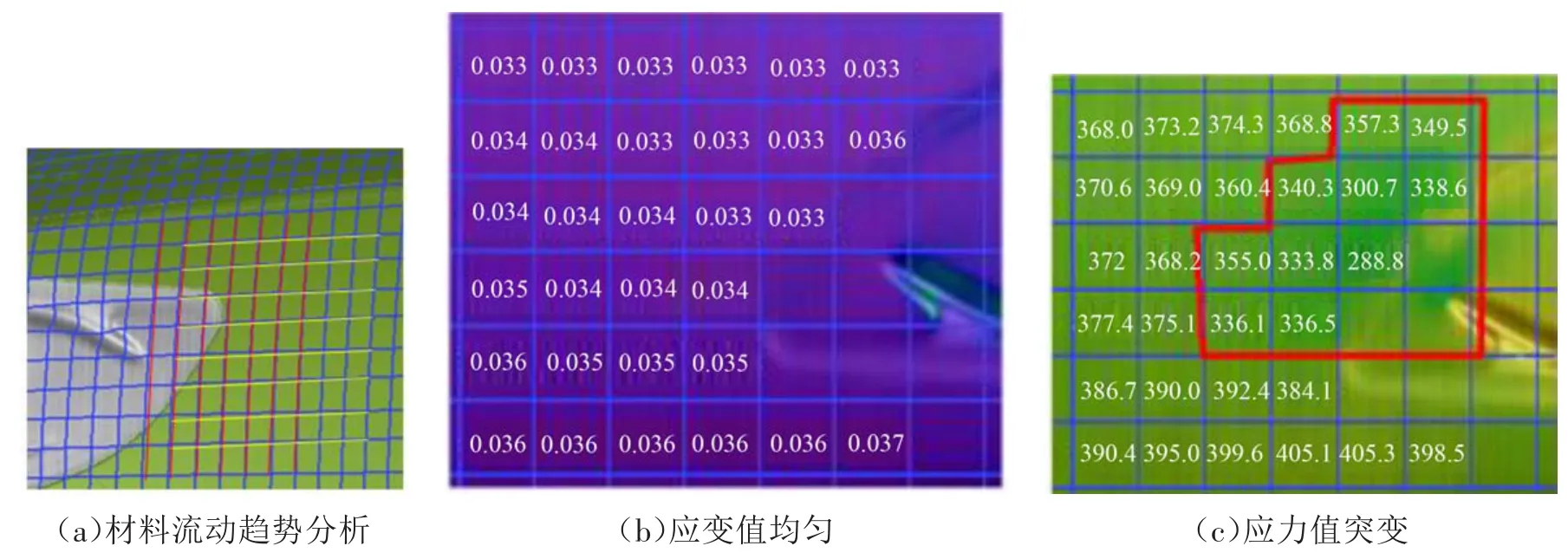

對燈口周邊材料網格變形進行分析,應變值變化均勻,但應力值發生突變,且區域與油石等檢查結果一致,如圖10所示。

圖10 網格變形分析

經過上述方法檢查,最終判定拉深件會出現面品凹坑。

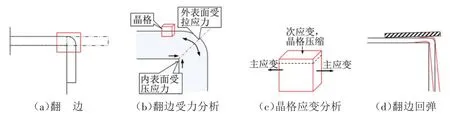

(3)翻邊工序面品的原理分析如圖11所示。金屬材料在翻邊成形時,外表面受拉應力,靠近圓角部位的晶格在拉應力下壓縮變形,越靠近圓角,壓縮越大,凹陷越明顯,如圖11(c)所示,另外立面回彈導致圓角翹曲,累加材料塌陷,產生凹坑或翹曲缺陷,如圖11(d)所示。

圖11 翻邊工序面品原理分析

翻邊工序論證了面品問題產生的原因是隨形臺階面成形導致材料的不均勻變形,最終導致A面產生質量缺陷,解決方法是消除臺階,但會導致燈口處翻邊后回彈加大、棱線不順,如圖12所示。

圖12 隨形臺階面對成形結果的影響

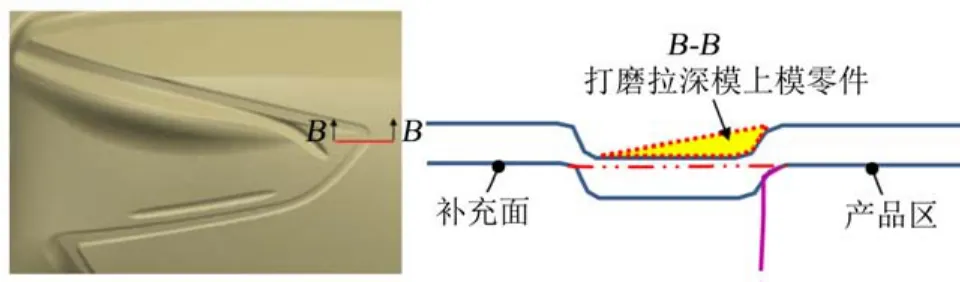

經綜合評審后,模具加工按照原方案進行,即保留部分圓角與隨形小臺階方案,待實物驗證后采用圖13所示的對策調試。

圖13 現場對策

2.4 實物驗證及改進

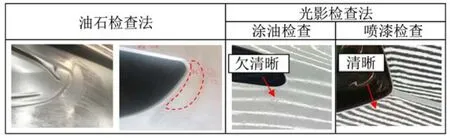

模具調試成形零件后,一般采用2種方法檢查,如圖14所示。方法1油石檢查:使用規格為150 mm×13 mm、600#油石順著成形零件曲率檢查,問題部位會出現凹坑或翹曲。方法2光影檢查:油石檢查出凹坑時,如果特別輕微,沖壓件刷油后在燈柵下檢查光影,此時無較大問題,沖壓件進行電泳、噴漆后在燈柵下檢查,如果滿足要求,則單件油石凹坑不再整改。

圖14 實物面品檢查方法

經過理論模擬分析與實物對比,面品缺陷位置基本一致,實物問題較模擬分析面積更大、更嚴重,如圖15所示。

圖15 實物驗證結果

上述案例中,面品質量問題主要出現在拉深工序,為了進一步確認凹坑是否因隨形小臺階導致,模具調試時分次成形,直至出現面品凹坑臨界點;經反復確認,最終確定面品凹坑由隨形小臺階導致,與前期原理分析一致,如圖16所示。

圖16 凹坑產生過程確認

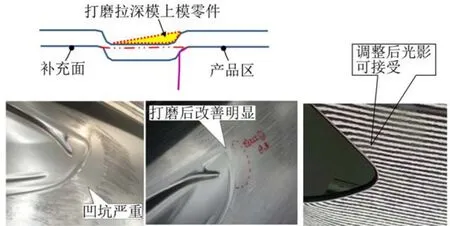

確定凹坑問題產生機理,按照既定的對策方案實施,面品質量問題改善明顯,模具零件型面強壓研合后出現的光影可接受,如圖17所示。

圖17 前后結果對比

3 結束語

以翼子板燈口拐角面品問題為例,闡述了面品問題發生機理、發生工序及3種檢查方法,目的是在設計階段識別面品問題,減少制造過程中的反復整改;經過設計驗證和實物對比分析,找出問題發生的原因,提出有效的解決方案,最大限度地減小面品問題,消除光影變形。