模具內組裝的接觸元件級進模設計

王長喜,姜宇鵬

(東莞市中一合金科技有限公司,廣東 東莞 523775)

0 引 言

在技術發展的背景下,傳感器、轉換開關等元器件性能的提升,對對應的成形制件的要求也會提高。成形制件的級進模也朝著高精度、集約化、自動化的方向發展,一些常規的成形方法不能滿足制件精度和批量生產的要求,需要不斷創新,通過設備優化、級進模的自動化組裝及批量生產優勢解決常規成形方法的難題。

1 材料性能與工藝分析

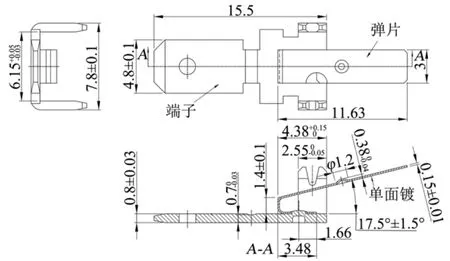

圖1所示端子的材料為SPCC,料厚(0.8±0.02)mm;彈片的材料為SUS301-H,料厚(0.15±0.01)mm,單面預鍍AgNi0.15的厚度為30 μm;成形制件為薄板類,適合級進模生產。

圖1 制 件

此類制件的生產工藝一般為單件生產后再組裝,制件由端子和彈片組成,組裝結構上是在端子上沖φ1.1 mm的凸包,在彈片上沖φ1.2 mm的孔,在單件生產完成后再進行手工或半自動組裝。由圖1可知,彈片成形后對組裝部位有遮擋,可用于放置組裝夾具的空間較小,僅1.4 mm左右,且組裝夾具還需預留一定的空間,方便組裝前后制件的放置和取出,這樣會導致夾具強度較弱,組裝前后制件的放置和取出不方便,生產效率低,難以大批量生產。結合制件的形狀,分析后設計了2個制件在同1副模具中完成沖孔、切邊、組裝、彎曲、落料等工藝。組裝前對端子和彈片進行必要的沖孔、壓凸包、切邊等,再在模具內進行組裝,然后進行后續的彎曲和落料,圖2所示為2個制件的展開結構,2種不同材料厚度的制件組裝在一起后進行彎曲是成形的難點。

圖2 端子與彈片展開結構

2 排樣設計

2.1 整體工位設計

端子和彈片排樣如圖3所示,該方案端子采取橫排方式,單邊網狀帶料。在保證制件成形精度的前提下,為了節省材料成本,雙側載體變成了單側載體。采用導正銷對帶料進行精定位,送料步距為17 mm,彈片的帶料垂直端子的帶料送進,端子先成形凸包,彈片沖孔,彈片與端子在鉚接的同時被切斷,彈片再隨端子送到下個工位進行再次鉚接整形,彈片依次彎曲直至整個制件成形完成。制件的總體成形工位為:①壓V形槽;②沖孔;③粗切邊;④沖孔;⑤沖異形孔;⑥壓凸包;⑦沖異形孔;⑧倒角;⑨倒角;⑩切邊;[11]沖孔 ;[12]壓凸包;[13]彈片切斷;[14]鉚接 ;[15]鉚接整形 ;[16]彎曲 ;[17]切邊 ;[18]彎曲 ;[19]彎曲 ;[20]彎曲 ;[21]彎曲整形 ;[22]倒角 ;[23]彎曲 ;[24]彎曲 ;[25]彎曲整形 ;[26]落料。

圖3 排樣方案

2.2 彈片成形工藝設計

彈片主體經過5個工位彎曲成形,整個成形制件是組裝后再彎曲,彎曲前彈片主體在端子的下側,僅露出1.66 mm,特別是彈片彎曲位置完全在端子的下面,不能按普通彎曲設計,給成形造成了一定的困難,可行的方案是彈片的彎曲要用斜楔機構,彈片關鍵彎曲工位如圖4所示。

圖4 彈片關鍵彎曲工位

3 模具結構設計

3.1 整體結構設計及工作過程

模具整體外形尺寸為545 mm×290 mm×193 mm,裝配結構如圖5所示。模板采用耐磨性較好的冷作模具鋼DC53,熱處理硬度為60~62 HRC。模具成形零件設計為鑲件結構,既節約材料控制制造成本,又可使模板加工工藝簡化,同時在鑲件磨損時可實現快速更換。彈片的彎曲成形使用了較多的斜楔機構,磨損將會影響最終成形的穩定性,模具零件采用SKH-9的材料,并鍍鈦處理,有效延長了模具的使用壽命。組裝后彈片在各工序的定位依靠端子的導正銷進行精定位,在彈片成形前利用彈壓式卸料板和下模板上的浮升壓料塊一起壓住端子和彈片的鉚接位置,防止成形時扯動帶料而影響整個制件最終的成形,盡量減小成形時側向力對成形制件尺寸的影響。彎曲成形后一般會出現回彈,彎曲過程中采用校正法,增加一道模具外側彎曲整形工位,達到了較好的效果。

圖5 模具結構

模具組裝原理:成形彈片的帶料送入模具中與端子組裝后再成形,根據制件結構與尺寸要求,模具設計中彈片與端子需有2~3 mm的帶料浮升落差,保證組裝的進行。組裝的基本工序是端子預先向下成形φ1.1 mm的凸包,彈片沖出φ1.2 mm的孔,隨帶料送到預定位置,如圖6(a)所示。隨著上模的下行,固定在上模的定位導正銷8插入彈片1的孔中進行精定位,保證組裝精度。同時凸模固定塊10和鉚接壓料凹模5一起套進端子凸包將與彈片1壓住并繼續下行。當卸料板與下模板閉合時,固定在下模的鉚針6凸出鉚接壓料凹模5,與上模的鉚接凸模11一起進行端子與彈片的鉚接,如圖6(b)所示。上模繼續下行至下止點,裝在夾板上的切斷凸模9與下模的切斷凹模3將彈片切斷,如圖6(c)所示,這樣在1個沖壓循環中完成了端子與彈片的組裝。

圖6 組裝原理

3.2 彈片成形設計

彈片是固定在端子的下面,采用斜楔機構成形,將模具的上下成形方式改成水平成形方式,共采用5個工位才完成彈片的成形。端子是在彈片彎曲完成后再進行成形,采用先預彎曲45°再彎曲90°的方法完成。關鍵工位16為彈片的初步成形。彈片和端子貼合,彈片在使用斜楔機構成形過程中,彈片和端子之間縫隙太小,斜楔滑塊無法準確地伸入端子和彈片的中間,滑塊偶爾會推到彈片的側面,將彈片推變形,不能保證彈片成形的尺寸和穩定性,所以在卸料板上設計了一個活動式的推料塊18,如圖7所示。在斜楔機構的滑塊37向前運動接觸彈片之前,卸料板上的推料塊18在彈簧的作用下彈出,頂在彈片露出端子的1.66 mm的部位,將彈片推開與端子成一定的角度,如圖7(c)所示。斜楔機構的滑塊37向前運動首先接觸推料塊18的斜度,隨著滑塊的前進,推料塊18受力彈簧被壓縮,推料塊18向上移動,滑塊37繼續向前運動,滑塊的端部順利插入端子和彈片的中間。斜楔機構的滑塊繼續向前,與成形凹模36進行彈片的預彎曲成形,如圖7(d)所示。通過以上方法解決了彈片的第1次成形,隨后18、19、20工位使用斜楔機構即可順利成形。

圖7 工位16彎曲成形

3.3 端子整形調整機構設計

彈片成形完成后,接著要成形端子的2支插腳,先預彎曲45°,再彎曲90°。已經成形好的彈片的位置對端子彎曲有影響,為保障成形的穩定性和模具維修的便利,增加彎曲成形整形工位,如圖8所示。在卸料板上設計轉軸式的夾塊機構,工作過程為上模向下運動,斜楔1開始接觸活動鑲件2,活動鑲件2受力后圍繞芯軸3為中心旋轉,彈簧4被壓縮,活動鑲件2的另一端推動成形制件6彎曲,再與成形鑲件7進行整形,上模運動到下止點整形完成。上模上行,斜楔向上運動,活動鑲件2在彈簧4的作用下張開,脫開制件6,上模繼續向上運動,制件隨帶料浮起,進入下一工位,完成端子90°的整形。

圖8 工位23~25彎曲成形

4 結束語

級進模內進行2種不同厚度制件的組裝,研究了其成形工藝方法及原理。在模具內先組裝再成形,多次使用斜楔機構完成彈片的成形,端子在成形時需避開已經組裝好的彈片,對成形端子的凹模強度有一定的影響,設計了一套安裝在卸料板上的整形機構,保證端子成形的穩定性。實際生產證明,該制件的排樣方案合理,成形工藝可行,最終成形的制件尺寸穩定,提高了生產效率,為類似制件的設計、生產提供經驗。