基于本體的注射模缺陷修正知識推理與重用研究

張 恒 ,黃志高 ,侯斌魁

(1.華中科技大學 材料科學與工程學院,湖北 武漢 430074;2.武漢數字化設計與制造創新中心,湖北 武漢 430078)

0 引 言

注射制品廣泛應用于各個領域,相應的注射行業已經成為衡量制造業水平的一個重要指標。其中影響注射制品成型的重要因素包括塑料、注塑機、注射成型工藝以及模具等[1,2]。現今制造業對高端注射制品的需求不斷增加,對注射模制造技術也提出了更高的要求。注射模制造過程中由于設計經驗、工程更改、成型制品的缺陷等問題,難以一次性獲得成功,需要針對制品缺陷對模具結構進行相應的優化修改,這是強經驗弱理論的過程,涉及的模具制造過程多、知識來源復雜、經驗性強、技巧性高。在此情形下缺陷修改知識的推理和重用對模具的修改優化具有重要意義,是實現模具制造系統智能化的重要途徑。

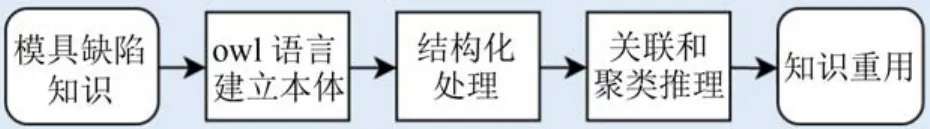

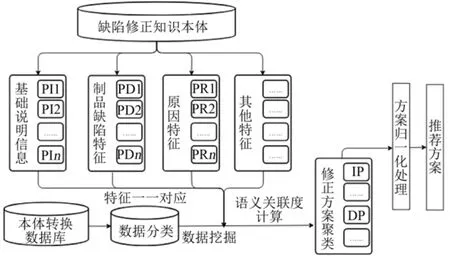

近年來,眾多研究人員在注射模知識工程領域進行了相關研究,主要集中在設計知識庫和專家知識庫的建立上,李鶴等[3]基于Drools規則引擎和Topic maps知識表達建立模具設計知識庫;蔡毅[4]基于模型推理技術實現設計模型的調度與匹配等。注射模制造過程中,大部分是對以往知識的重用,但理論性高,需要人工總結經驗、規則,且以往的研究著重于利用知識工程技術實現模具設計領域的智能化和重用,對于制造加工領域的知識重用研究不足。鑒于此,嘗試通過owl語言,建立基于本體的注射模缺陷修改的知識庫,更清晰地描述注射模缺陷修改各要素之間的網絡邏輯關系。通過Json中間格式實現知識本體到數據庫的映射,對本體進行結構化數據處理,提高知識本體的擴展性和共享。以下通過建立語義關聯度計算模型和采用聚類推理技術,提出注射模缺陷修正知識推理與重用方法,整體上提升模具制造加工的效率和降低制造成本,其基本框架如圖1所示。

圖1 基于本體注射模缺陷修正知識重用框架

1 缺陷修正本體知識庫

知識庫在知識工程中是一個全面且有組織的知識集群,主要提供知識存儲、管理和知識服務,同時也可用于解決某個領域問題,并以某種方式存儲在計算機中的知識片層集合[5,6]。通過引入本體技術,結合成型制品知識、模具設計知識、制造知識與模具基本結構知識的特點,建立注射模缺陷修正知識本體概念和關系模型。

1.1 注射模缺陷修正知識建模

注射模在設計制造過程中涉及的數據和知識復雜,異源異構,存在知識冗余,難以有效地利用。因此通過本體技術,抽象出實體對象的本質,建立概念化的表達元素;描述不同實體間的關系,通過實體對象和關系來表示和反映知識。這樣建立的缺陷修正本體具有概念化、形式化、明確化的特點,能清晰表示注射模缺陷修改的知識結構,實現知識共享和本體重用。

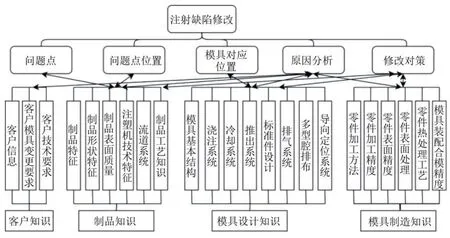

圖2所示為注射模缺陷修改方案的組成和制定流程,將不同領域的知識分成5類:缺陷問題點、問題點位置、模具對應位置、缺陷原因分析以及缺陷修改對策,分別構建類本體,利用上述本體間的邏輯關系共同形成注射模缺陷修改領域本體模型。本體模型中,將不同的類本體通過元素法描述為M={C,R,A,D},其中C是知識類概念集合,R是對象關系集合,A是實例集合,D是數據類型的屬性集合,如Md={Cd,Rd,Ad,Dd}表示制品缺陷問題點的知識本體,Ml={Cl,Rl,Al,Dl}表示缺陷問題點位置的知識本體。在Protégé分別構建缺陷問題點、問題點位置、模具對應位置、缺陷原因分析以及修改對策的本體結構模型,如圖3所示。

圖2 注射模缺陷修改方案的組成和流程制定

圖3 注射模缺陷修改5類知識本體

1.2 注射模缺陷修正本體結構化處理

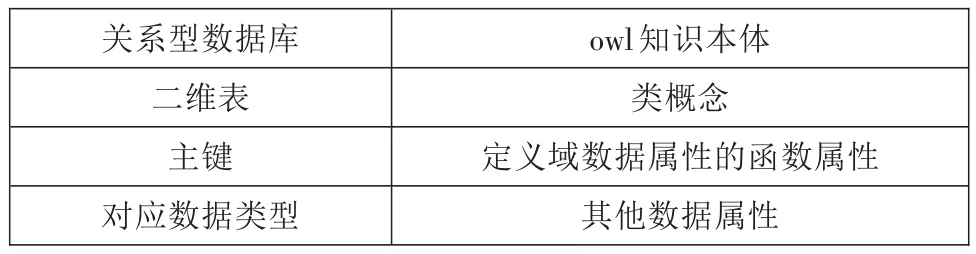

知識本體采用owl語言建模,具有概念化、形式化、明確化的特點,能清晰表示知識結構[7,8],但是難以對知識進行相應的數據處理,而關系型數據庫具有二維表結構,易于維護,SQL語句使用方便且支持復雜的查詢。因此需要將本體映射到數據庫,進行結構化處理,便于后續的工程使用。在進行知識本體到關系型數據庫映射之前,需要先明確兩者之間的差別,將二者進行對比分析,如表1、表2所示。

表1 關系型數據庫和知識本體數據類型對比

表2 關系型數據庫和知識本體元素類型對比

本體映射到關系型數據庫的算法通過Java語言和Jena API提供的接口實現。映射算法需要將owl知識本體進行解析,得到本體結構模型,然后通過Jena的接口將其轉換成易于計算編譯的中間格式Json。利用前文中的類型對比,實現數據結構一一對應。Json格式與數據庫二維表的結構相似,便于最終的解析和轉換,具體操作流程如圖4所示。

圖4 本體映射關系型數據流程

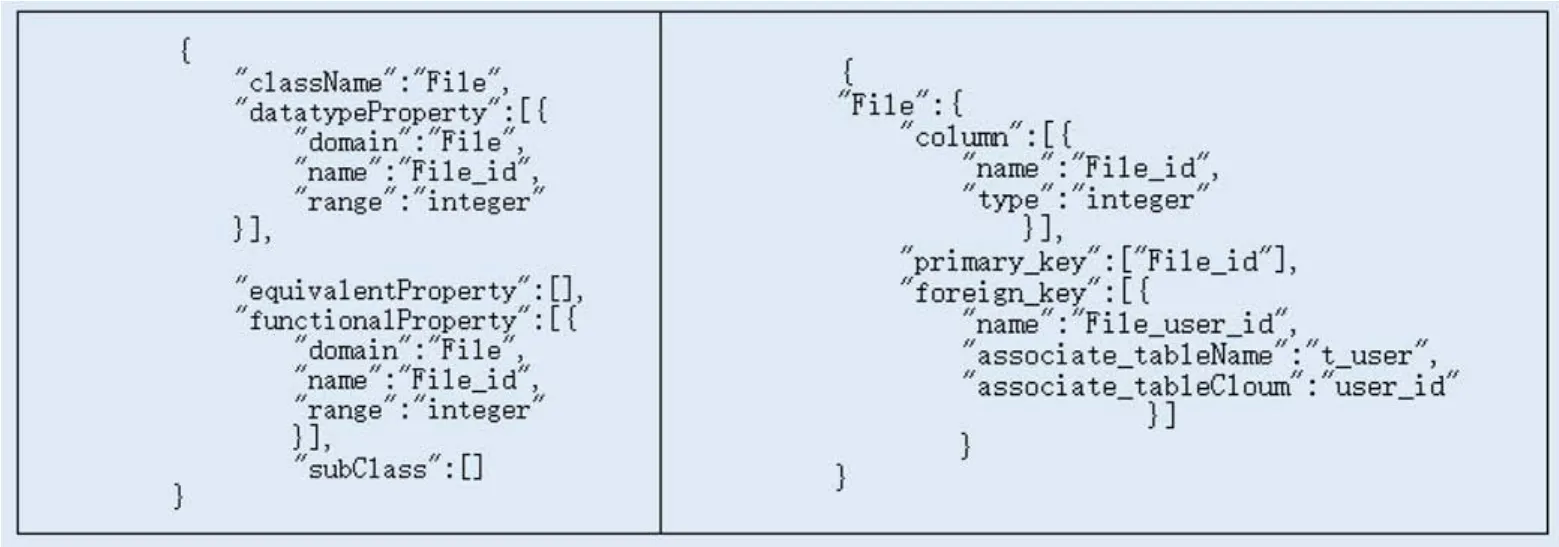

其中知識本體映射到關系型數據庫的中間格式包括2種:Json類格式和表格式,如圖5所示。

圖5 Json中間格式

首先通過分析注射制品缺陷修改的特點、知識來源和制定流程,結合本體知識建模,利用Protégé工具建立注射模問題點、問題位置、模具對應位置、缺陷原因分析以及修改對策等分類知識本體。再通過建立Json中間格式,實現知識本體到關系數據庫的轉換,便于缺陷修改知識的后續推理重用。

2 修正方案關聯推理方法

對缺陷進行修正優化時,不僅需要了解制品相關性能、模具設計知識和模具制造工藝,還需要結合缺陷的實際類型、位置等因素,并結合工程師的修正經驗做出最后決策。缺陷修正知識之間關聯性雖然較強,但是難以通過函數公式等手段表達,需要本體清晰的概念分層結構和語義邏輯推理支持。

2.1 修正方案表示

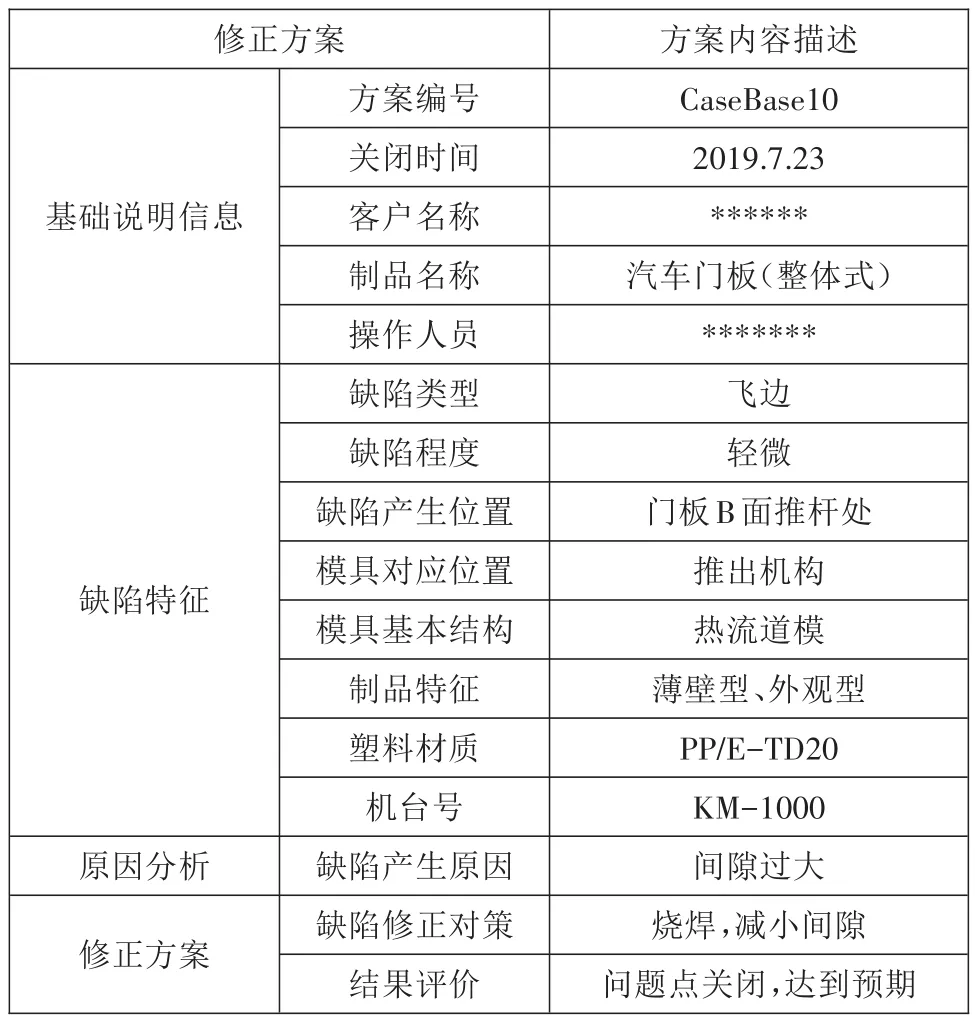

基于本體的注射模缺陷修正方案聚類推理需要在大量的案例基礎上進行分析及數據挖掘,因此如何更好地實現方案表示是實現知識本體技術與方案推理融合的關鍵[9-11]。根據注射制品缺陷信息和特征的描述,將缺陷修正方案表示為Ci={Ii,Di,Ri,Mi},其中Ii是第i個方案的基礎說明信息,Di是第i個方案的制品缺陷特征,Ri是第i個方案的原因分析,Mi是第i個方案的修正對策。表3所示為注射模缺陷修正表示方案。

表3 注射模缺陷修正表示方案

模具缺陷修正方案與知識本體之間是映射關系,修正方案是知識本體概念類的成員。通過結合知識本體,可以對缺陷修正方案進行明確的形式化描述,提高了模具缺陷修正領域知識的通用性和重用性。

2.2 缺陷修正方案的語義關聯度計算

注射模缺陷修正的概念種類繁多,且相互之間不僅存在父類子類的層次關系,還有復雜的語義關聯。因此需要對缺陷修正的眾多概念建立語義關聯,進行量化建模。

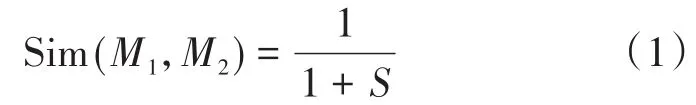

目前使用較多的模型是基于距離的語義關聯度計算模型,主要工作是對2個概念在知識本體中的結構位置和幾何距離進行量化計算。在該模型中,通常將知識本體結構中所有邊的距離都看成同樣重要,簡化計算可用下式表示:

其中,S為概念Mi和Mj之間的最短距離。

因此可以直觀地看出,2個概念之間的距離越遠,關聯度越小,距離越近,關聯度越高。如果2個概念是同義詞,如飛邊和披鋒,則Sim(M1,M2)=1。

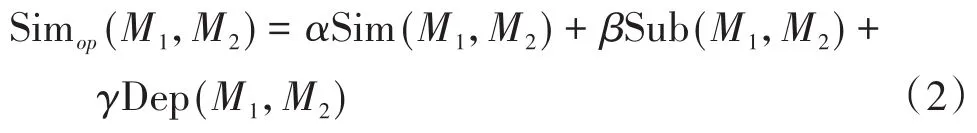

綜合考慮語義關聯度的影響因素,在原本基于距離的計算模型基礎上,提出了缺陷語義深度Dep和缺陷語義子種類數Sub,對計算模型進行了改進。

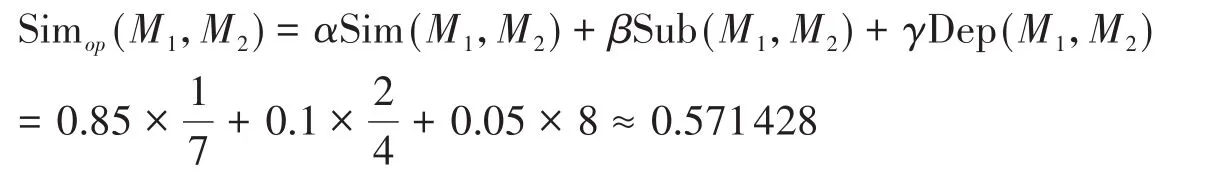

改進公式如下:

其中,α、β、γ是不同影響因子的加權,α+β+γ=1,距離α是主要影響因素。

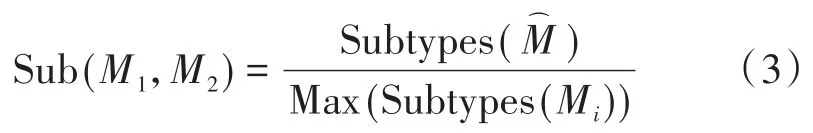

缺陷語義子種類數Sub的計算如下:

其中,Max(Subtypes(Mi))是指Mi概念所在本體中各個概念所包含的子種類數最多的值,Subtypes()是距離M1和M2兩個概念最近的共同父類概念所包含的子種類數量。

缺陷語義深度Dep的計算公式如下:

其中,Depth(Mi)指概念Mi在知識本體結構中的深度。

2.3 實例計算

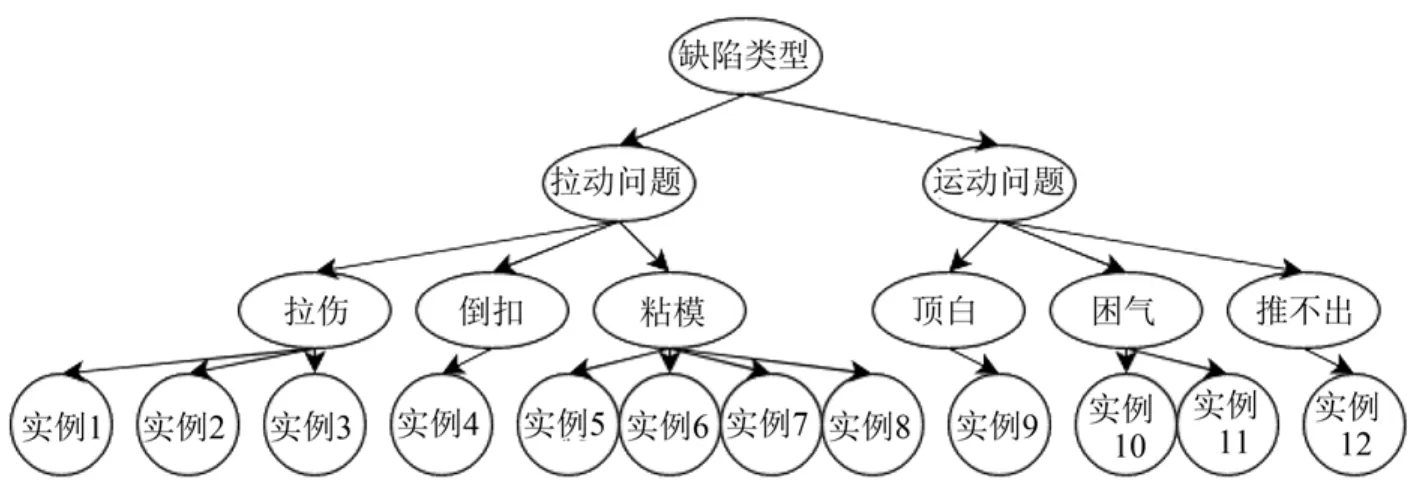

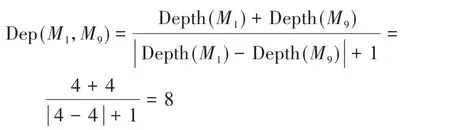

部分注射缺陷問題本體如圖6所示,根據工程人員經驗,令α=0.85,β=0.1,γ=0.05,對本體結構中拉傷實例1和頂白實例9,進行基于距離的語義關聯度計算,過程如下。

圖6 部分缺陷問題本體結構

實例1和實例9的距離語義關聯度為:

實例1和實例9的缺陷子種類數Sub為:

實例1和實例9的缺陷語義深度Dep為:

綜上所述,則實例1和實例9的語義關聯度Simop為:

其他部分實例計算結果如表4所示。

表4 概念關聯度計算結果

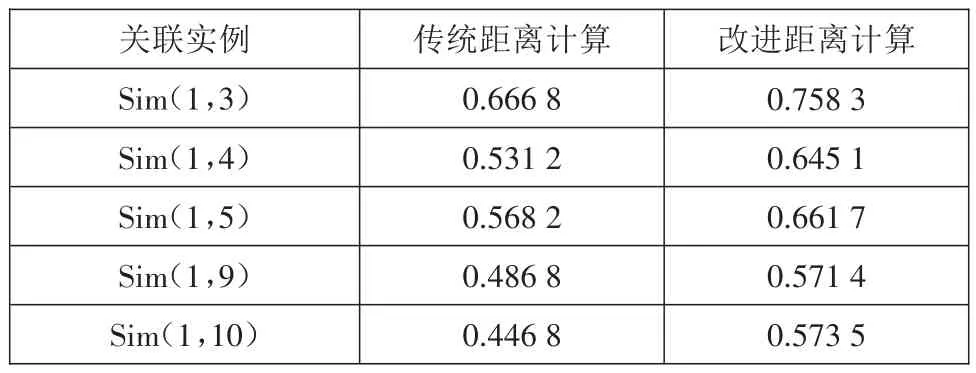

實際工程案例中,傳統的基于距離計算模型和改進后的優化計算模型的計算結果如表5所示。

表5 2種關聯度計算方法結果對比

分析表5結果可知,引入缺陷語義深度和缺陷子種類數后,在關聯度基本一致的情況下,提升了關聯計算精度和準確度,便于快速關聯相似實例。

3 缺陷修正方案的聚類重用

3.1 修正方案聚類推理

在得到加權關聯度后,對修正方案進行聚類處理,把每一個方案都當做一個初始類,然后通過凝聚層次聚類方法,合并成一個新類,直至到達設定的閾值,停止聚類,就能得到一個更為廣泛、適用性更高的新修正方案類,即推薦重用方案,如圖7所示。

圖7 缺陷修正方案重用過程

用m×n矩陣表示缺陷修正方案集合,m表示方案庫中包含的方案數量,每一行都表示一個缺陷修正方案,n表示方案中的屬性特征數量,xij表示第i個修正方案中第j個方案屬性。

重用方法的本質是通過對數學矩陣Xm×n進行凝聚層次聚類計算,匹配與工程師所需方案有高關聯度的修正方案集合。

3.2 功能模塊實現

缺陷修正方案推理重用系統模塊的實現是通過對本體知識結構的解析轉換為關系型數據庫,在兩者之間形成映射,將知識轉換為數據進行存儲。然后通過數據挖掘和聚類計算等方法對知識進行推理重用。系統模塊的編譯工具是Eclipse,編程語言是 Java,本體的建模工具是 Protégé,數據庫是MySql。

圖8(a)所示是對修正方案推理重用的界面設計,主要包括聚類推理功能和案例學習功能。工程師根據注射制品缺陷的實際情況,在語義關聯概念中輸入相關的語義信息,然后點擊開始推理按鈕,通過語義關聯度計算得到加權關聯度最高的方案集合和制品缺陷圖示,最后得到缺陷修正處理意見如圖8(b)所示,實現注射模缺陷修正知識的推理重用。

圖8 方案推理系統模塊

4 結束語

利用本體建模技術將復雜、異源異構的注射模缺陷修正知識轉換為概念化、形式化、明確化的知識本體,解決了注射模缺陷修正知識表達困難的問題。通過Json類表中間格式,將知識本體轉換為易于數據分析的關系型數據庫,解決了知識難以重用的問題。通過建立語義關聯度計算模型,在提高關聯精確性的前提下實現了有效的知識推理和重用,提高了注射模缺陷修正的效率,縮短了試模、修模周期。