電動汽車制動能量回收措施定制化設計*

龔春忠 李鵬 單承標 張李俠

(1.合眾新能源汽車有限公司;2.浙江大學工程師學院;3.吉林大學青島汽車研究院)

隨著中國汽車工業的發展,國家標準管理委員會于2019 年10 月發布GB/T 38146.1—2019 《中國汽車行駛工況第1 部分:輕型汽車》,于2020 年5 月1 日起實施[1]。該標準所制定的中國輕型車測試循環工況將替代現行新歐洲標準行駛循環工況。制動能量回收強度[2,6]從3.15 kW·h/100 km·t-1提高到4.70 kW·h/100 km·t-1。因此,提高車輛制動能量回收率的措施將會越來越重要。從1995 年至2015 年,中國在汽車制動能量回收方面的專利有10 024 件,其中發明專利1 180 件[3]。奇瑞汽車股份有限公司、清華大學、江蘇大學等8 家單位進入了制動能量回收相關專利申請量排行榜前20 名[4]。制動能量回收相關技術多種多樣,但并不是對于所有用戶都適宜配置上高端復雜的制動能量回收措施。應當對不同用戶所在地區、駕駛習慣、平均載荷狀態等進行甄別,從而選擇性價比更合理的配置。文章基于大數據統計技術,獲得特定用戶的行駛工況,并提出針對性地改善該用戶的制動能量回收措施,為汽車行駛經濟性與定制化設計提供設計依據。

1 制動能量回收技術評價模型

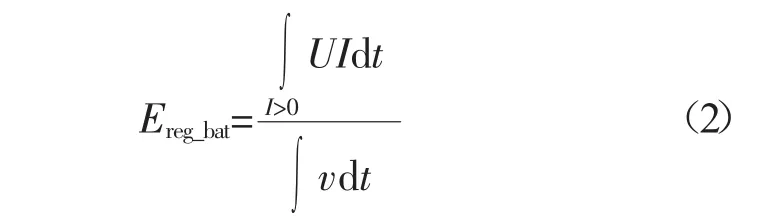

基于純電動汽車經濟性模型整車能流的分析,文獻[5]提出了評價制動能量回收效果的3 項評價指標,分別為制動能量回收率、節能貢獻度和續駛里程貢獻度。對于特定工況而言,制動能量回收強度[6]可定義為車輛每行駛100 km 可回收的動能,如式(1)所示。

式中:m——車輛總質量,kg;

v——工況車速,m/s;

t——時間,s;

Ereg——輪邊制動能量回收強度,J/m;可乘以系數1/36 換算成kW·h/100 km;當m=1 000 kg 時,換算成kW·h/100 km·t-1;

為了針對特定用戶實施不同制動能量回收技術,需要收集更具代表性的數據指標。若某一用戶經常載客較多,例如在上海市共享汽車出行鼓勵拼車的情況下,其百公里可回收的能量增加。當使用相同的工況曲線時,其制動能量回收強度較大,適合選用較優的制動能量回收技術。同理,當某一用戶經常在坡道較多的地區行駛,例如在重慶市坡道較多的情況,其制動能量回收強度也較大,不適用于式(1)評價其制動能量回收強度。但是,以目前的技術,統計車輛的載荷狀態、駕駛出行的坡道工況均有較大難度。統計電池輸出端的能流相對簡單可行。當某一款車,不同用戶已經選擇相同的協調式制動能量回收技術,則可通過電池端百公里回收電能評價該用戶的制動能量強度,如式(2)所示。

式中:U——電池主回路電壓,V;

I——電池主回路電流,A。正表示回收,負表示放電;

Ereg_bat——電池端制動能量回收強度,J/m;可乘以系數1/36 換算成kW·h/100 km。

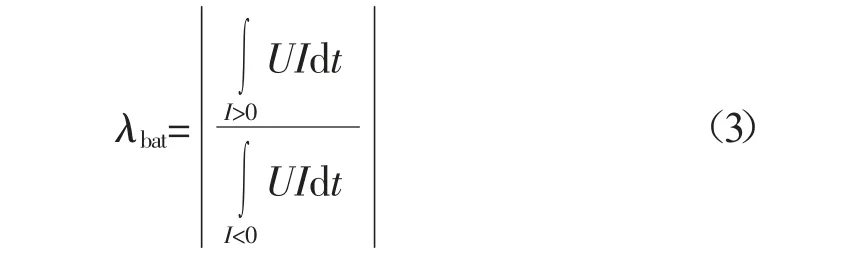

常用的技術參數還有電池回收能量除以電池驅動能量,即回收能量比例,如式(3)所示。

式中:λbat——電池端回收能量比例,%。

基于相同的百公里能量消耗量水平,可推導回收能量比例與文獻[5]中的續駛里程貢獻度的關系,如式(4)所示。

式中:δS——制動能量回收里程貢獻度,%。

2 基于大數據平臺對典型用戶進行分析

通過大數據平臺獲取用戶在2019 年1 月1 日至2019 年12 月31 日的車速、電壓與電流數據,依據式(1)~式(4),計算各用戶的制動能量回收強度數據,隨機選擇總里程較長的4 位用戶樣本進行制動能量強度統計,如表1 所示。

表1 4 位用戶樣本制動能量強度統計表

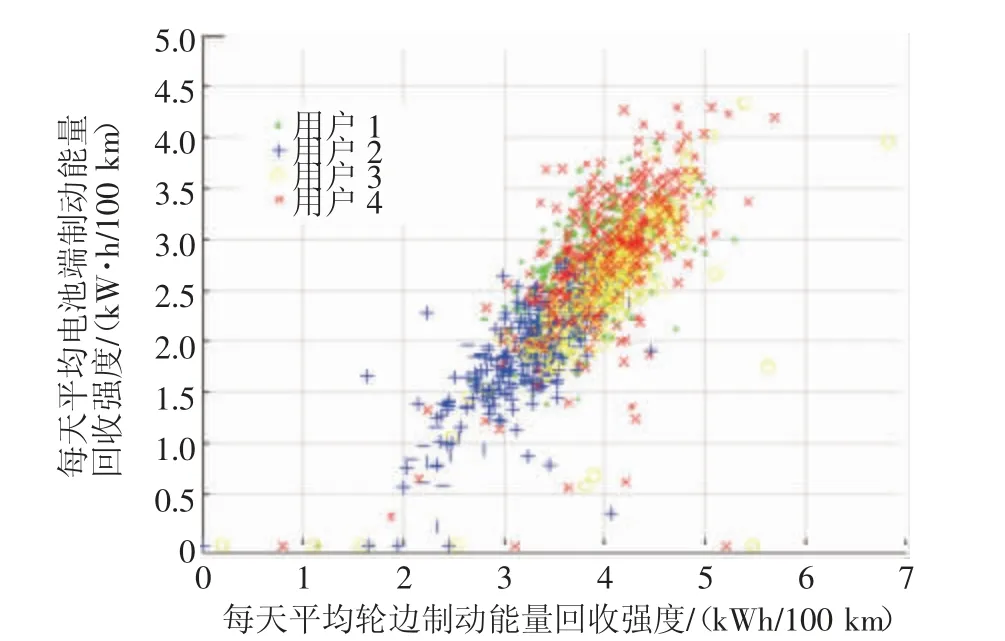

由表1 可知,制動能量回收強度用戶4 最強,用戶2 最弱。電池端制動能量回收強度與輪邊制動能量回收強度正相關,但非線性關系,如圖1 所示。說明受載荷、坡道等路況有一定的影響。在評價車輛制動能量回收強度應用于制動能量回收措施優化成本收益分析時,應優選電池端制動能量回收強度,其次是輪邊制動能量回收強度。

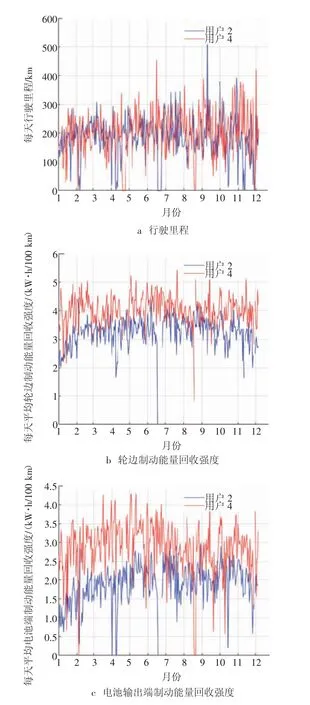

以用戶2 與用戶4 數據為例,在2019 年度總共行駛里程分別為61 956 km 與67 955 km,因制動能量回收技術在車上的應用,1 年內用戶2 節能1 210 kW·h,用戶4 節能2 028 kW·h。通過大數據技術獲取該用戶1 年內每天的行駛里程、輪邊能量回收強度、電池輸出端能量回收強度數據,并進行對比,如圖2 所示。

圖1 不同用戶輪邊與電池端制動能量回收關系對比

圖2 大數據技術挖掘用戶制動能量回收技術相關數據

由圖2 可得出,制動能量回收強度與行駛里程無關,僅與行駛的工況、車輛狀態相關。用戶4 更適合在制動能量回收技術上選擇更多的措施,例如協調式制動能量硬件、增加超級電容復合電源等。

3 制動能量回收技術現狀及展望

世界各大汽車廠商及零部件企業紛紛針對不同電驅動車輛開發出了各種類型的制動能量回收系統。依據不同的方法與標準,可對制動能量回收系統進行如下分類[7]。按回饋制動與摩擦制動耦合關系劃分,可分為疊加式(或并聯式)與協調式(或串聯式)制動能量回收系統;按液壓調節機構所依托的技術平臺劃分,可分為基于EHB 技術的制動能量回收系統、基于ESP/ESC技術的制動能量回收系統、基于新型主缸/助力技術的制動能量回收系統;按液壓調節機構的布置方式劃分,可分為與主缸集成的方案、與液壓單元集成的方案、分散式布置的方案;按制動踏板與制動力機械耦合關系劃分,可分為踏板非解耦方案、踏板準解耦方案、踏板解耦方案。此外,基于大數據技術的制動能量回收策略優化也已經出現[8]。

基于經濟性、舒適性、安全性和可靠性的技術要求,制動能量回收系統的關鍵技術主要體現在零部件、系統控制和評價方法等方面。文章所述分析,是基于大數據基礎的經濟性評價方法研究。在屏蔽舒適性、安全性和可靠性參數的對比時,可用于單變量的成本與收益分析。其他模塊再通過效益折算,獲得更合理的配置方案。

4 經濟性成本與收益核算算法

設某1 項制動能量回收技術的軟件與硬件組合為1 個可選方案,用A 表示。方案A 實施的成本用f(A)表示,該方案對應的汽車電池端制動能量回收比例按式(3)計算得λbat,其對應的里程貢獻率按式(4)計算為δs,經濟性收益主要有2 個方面。一方面是節能方案可令車輛百公里能量消耗量減少,從而減少使用過程中的充電電量,例如用戶4 與用戶2 是同一款車不同制動能量回收技術方案的表現,用戶4 比用戶2 每年節約818 kW·h,按照車輛壽命為10 年計算,則全生命周期內成本節約8 180 kW·h,按照每千瓦時0.5 元折算,則相對收益高4 090 元。制動能量回收比例與收益的關系可描述為式(5)。

式中:Pλ——全壽命節省電費收益,元;

S——年均行駛里程,km;

EC——電池端百公里能量消耗量,kW·h/100 km。

另一方面是節能方案可令車輛的續駛里程增加,例如用戶4 比用戶2 里程貢獻率高6.4%,則設計相同的續駛里程時,用戶4 比用戶2 相當于多裝6.4%的動力電池。該款車型所配置的電池包標稱電量為36 kW·h,則可認為用戶4 比用戶2 多裝2.304 kW·h,假設該車的動力電池的價格為每千瓦時1 500 元,則相當于收益為3 456 元,如式(6)所示。

式中:Pδ——相同續航下電池配電量節省費用,元;

s——標稱續駛里程,km。

綜合兩方面收益及方案成本,可算出綜合收益,如式(7)所示。

同理,有方案B、C,…,N 的備選方案,計算得各方案的收益PA,PB,…,PN,只從經濟性角度優選最優方案X,即PX=min{PA,PB,…,PN}。當有舒適性、可靠性、安全性指標列入同時對比時,也可以統一折算成收益模型。

5 結論

制動能量回收技術對純電動汽車的經濟性成本貢獻顯著,且呈現多種技術特點。隨著中國工況的推廣與大數據技術的應用,該技術將成為各主機廠競相角逐的主要技術領域之一。各制動能量回收技術方案的成本隨著不同時期技術發展而變化,各方案匹配到不同的用戶其收益也會有差異。文章提出的基于大數據統計的電池端制動能量回收強度,對用戶用車習慣與各項可行措施的篩選匹配,有重要參考價值。下一步將研究更為具體的制動能量回收方案及其經濟性效果。