有關(guān)裝量差異驗證方法的討論

(無錫藥明偶聯(lián)生物技術(shù)有限公司,江蘇 無錫 214000)

在注射劑的生產(chǎn)過程中,需要控制每一瓶的裝量差異。例如在無菌凍干粉針的生產(chǎn)過程中,需對每一瓶的液體裝量差異進(jìn)行控制。從而保障凍干后的成品制劑與標(biāo)示量的差異在一定的范圍之內(nèi)。按照一般的要求,裝量應(yīng)在標(biāo)示量的95%~105%之間[1],有些藥品甚至要求會更嚴(yán)一點。

下面就以無菌凍干粉針的生產(chǎn)過程中,液體裝量差異作為案例進(jìn)行討論,如何用科學(xué)的方法驗證裝量差異。

1 方法分析

1.1 傳統(tǒng)的驗證方法

在裝量差異的傳統(tǒng)驗證方法中,以無菌凍干粉針為例。由于其成品必須在標(biāo)示量的95%~105%之間,在料液濃度的中間體含量出來以后,就會確定一個裝量差異的范圍。為了確保裝量在標(biāo)示量的95%~105%,因此需要一個更為嚴(yán)格的內(nèi)控指標(biāo)。如果產(chǎn)品質(zhì)量標(biāo)準(zhǔn)規(guī)定的范圍為±5%,那生產(chǎn)過程的內(nèi)控標(biāo)準(zhǔn)就應(yīng)該小于這個值,通常定為≤±4.5%,甚至范圍更窄。

在生產(chǎn)過程中利用抽樣檢測的方法來確定裝量差異,是否符合上述規(guī)定范圍的要求。表面上看這樣的做法是一個比較嚴(yán)謹(jǐn)?shù)淖龇ǎ移湟笠彩潜容^嚴(yán)格的。但實際上這個方法非常模糊,看到的僅是抽取到的樣品情況。沒有對潛在的不良率進(jìn)行預(yù)判和評估。有可能不良品出現(xiàn)時候并沒有被檢測到,而在放行檢驗階段被發(fā)現(xiàn)。

為了減少上述風(fēng)險的產(chǎn)生,在進(jìn)行裝量差異驗證時,范圍要求更為嚴(yán)格,這一做法會給驗證帶來難度,同時也無法判斷該嚴(yán)格要求是否能符合實際情況。

以無菌凍干粉針的控制裝量差異為例,裝量的差異并不會隨驗證范圍標(biāo)準(zhǔn)收緊而改變,它是由該工序的質(zhì)量特性所決定的。工序的質(zhì)量特性由設(shè)備固有能力所決定,如果灌裝時所使用設(shè)備是蠕動泵,那它與如下的因素有關(guān):

(1)蠕動泵轉(zhuǎn)速的控制精度和穩(wěn)定性;

(2)乳膠管的粗細(xì)、壁厚和材料的彈性;

(3)目標(biāo)控制點位置的設(shè)置(這是在實際操作過程中唯一可隨時修正的參數(shù))

灌裝設(shè)備并不能隨著裝量差異范圍的改變而進(jìn)行調(diào)節(jié)。因此在收緊范圍標(biāo)準(zhǔn)的時候,設(shè)備實際的性能情況并不會發(fā)生改變,因此只能單一地判斷該范圍內(nèi)的數(shù)據(jù)是否能夠滿足要求,從而進(jìn)行判斷或者評估在實際的生產(chǎn)過程中是否能夠滿足質(zhì)量要求。但是如果更換一種統(tǒng)計學(xué)的方法,只需要通過對抽樣數(shù)據(jù)的計算,就能夠從統(tǒng)計學(xué)角度獲得各個標(biāo)準(zhǔn)范圍時可能出現(xiàn)的不良率,能更科學(xué)有效且便捷地對設(shè)備性能進(jìn)行一個判斷,這個方法就是利用工序能力指數(shù)來進(jìn)行判斷。

1.2 工序能力和工序能力指數(shù)

1.2.1 準(zhǔn)確度Ca(Capability of Accuracy)

實際中心與規(guī)格中心的差異稱為準(zhǔn)確度,Ca僅適用于雙邊規(guī)格,單邊規(guī)格無法計算Ca。其計算公式為:

式中——平均數(shù);

μ——規(guī)格中心;

USL——規(guī)格上限;

LSL——規(guī)格下限;

T——USL-LSL。

1.2.2 精確度Cp(Capability of Precision)

表示品質(zhì)特性的散布范圍大小或集中程度稱為精確度,即質(zhì)量能力,CP越大則表示其質(zhì)量能力就越強。

雙邊規(guī)格計算公式:

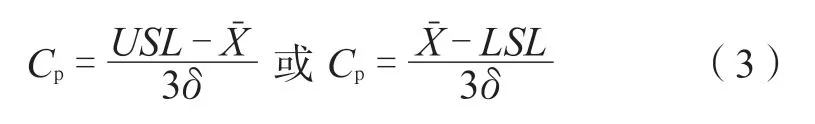

僅定規(guī)格上限或下限的計算公式:

式中——平均數(shù);

δ——標(biāo)準(zhǔn)差;

T——USL-LSL;

P——加工寬度(±3δ 休哈特原則)。

1.2.3 工序能力指數(shù)Cpk(Complex Process Capability index)

是指工序在控制狀態(tài)下,工序符合規(guī)格的能力。是過程的“質(zhì)量能力”與“管理能力”二者的綜合結(jié)果。

雙邊規(guī)格計算公式:

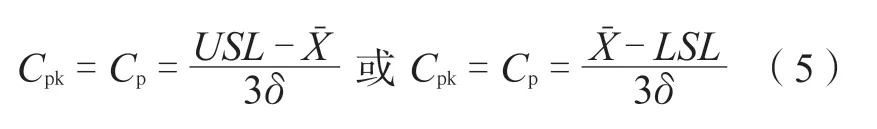

僅定規(guī)格上限或下限的計算公式:

式中——平均數(shù);

δ——標(biāo)準(zhǔn)差;

USL——規(guī)格上限;

LSL——規(guī)格下限。

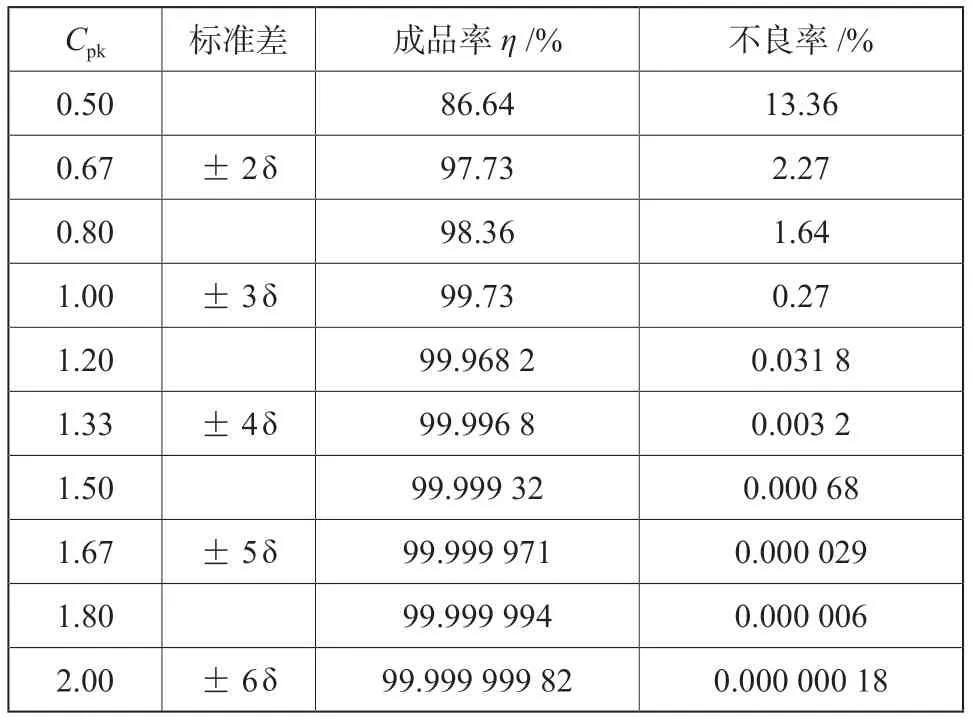

CP與中心無關(guān),即它沒有上限和下限。CPk有上限和下限,在僅有單側(cè)值時侯CP=CPk。CP是永遠(yuǎn)大于、或者至少等于CPk的,CPk是不會小于零的。另外,CPk與不良率還存在表1中的對應(yīng)關(guān)系[2]。

對于Cpk來說≤0.67 為嚴(yán)重不足,0.67~1 為不足,1~1.33 為尚可,1.33~1.67 為充分,≥1.67 為過剩,一般來說對于制程的Cpk達(dá)到1.33 即可,藥品是一個特殊的商品,因此要求制程的Cpk需要盡量達(dá)到1.67以上。

由表1中的數(shù)據(jù)可以看出,不同的Cpk對應(yīng)著不同的不良率數(shù)據(jù)。也就是說可以根據(jù)抽樣的數(shù)據(jù)進(jìn)行計算,獲得統(tǒng)計學(xué)中潛在可能的不良率[3-5]。

表1 Cpk 與工藝不良率的關(guān)系Tab.1 The relationship between Cpk and process defect rate

2 用實際工序能力指數(shù)Cpk 作為驗證判斷的依據(jù)

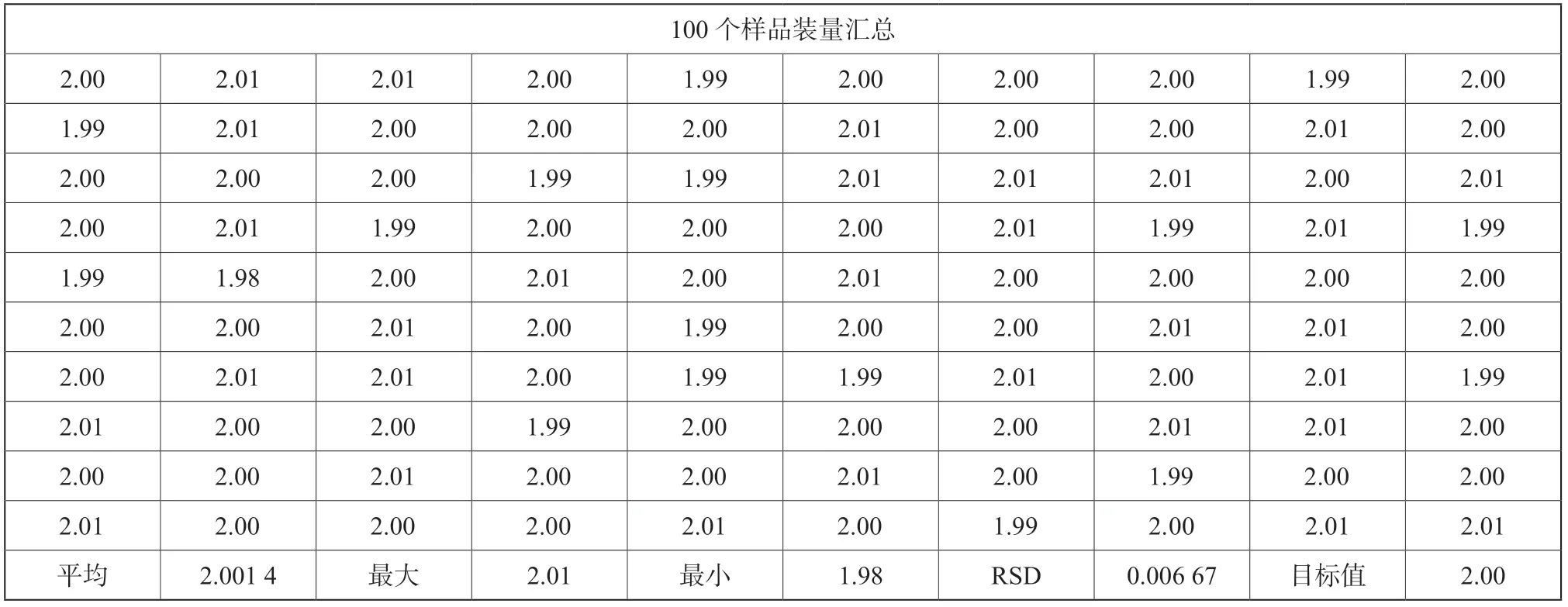

在一個批次無菌凍干生產(chǎn)的灌裝中,現(xiàn)場抽取了100 個樣品對其檢查裝量,將測得的裝量數(shù)據(jù)匯總于表2中。

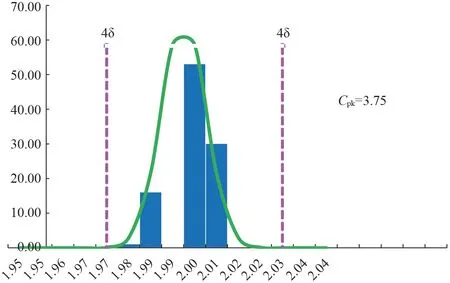

如果質(zhì)量標(biāo)準(zhǔn)要求的標(biāo)示量范圍為±5%,那就將灌裝時的差異范圍定義為≤±4%。用工序能力指數(shù)的方法根據(jù)表2的數(shù)據(jù),計算得到其Cpk為3.75,其控制圖見圖1所示。從表1中可以查到其對應(yīng)的不良率遠(yuǎn)小于0.000 000 18%,其USL為2.08,LSL為1.92,4δ 在其界限之內(nèi)且結(jié)果遠(yuǎn)優(yōu)于要求的范圍。

如果將灌裝時的差異范圍定義為≤±2%,同樣根據(jù)表2的數(shù)據(jù),計算得到其Cpk為1.85,其控制圖見圖2所示。從表1中可以查到其對應(yīng)的不良率遠(yuǎn)小于0.000 006%,這個結(jié)果仍在可接受的范圍之內(nèi),但這個時候4δ 已經(jīng)相對來說接近USL和LSL了,也就是說可能已經(jīng)到了可接受標(biāo)準(zhǔn)的邊緣了。

再進(jìn)一步將灌裝時的差異范圍定義為≤±1%的情況,同樣根據(jù)表2的數(shù)據(jù),計算得到其Cpk為0.89。其控制圖見圖3所示,控制限已經(jīng)超出了4δ 的范圍。從表1中可以查到其對應(yīng)的不良率大概為1.7%,這個結(jié)果已經(jīng)超出了接受標(biāo)準(zhǔn)。在控制圖上所示4δ 已經(jīng)超出了USL和LSL的界限。

將不同要求范圍情況下對應(yīng)的工序能力指數(shù)都計算出來見表3所示[4-5]。

在表3中能夠清晰地顯示設(shè)備的能力能夠支持到哪個范圍,免去了用傳統(tǒng)驗證一次次盲目的試驗。從表3中的數(shù)據(jù)可以看到,裝量差異要求≤±1.5%已經(jīng)不合適了,實際設(shè)備性能的界面在±1.5%~±2%之間。但如果裝量的目標(biāo)值發(fā)生變化,這個界面的位置也是可能發(fā)生變化的。再有關(guān)聯(lián)因素的變化,也會影響到這個界面的變化。

表2 一個批次無菌凍干粉針料液裝量數(shù)據(jù)Tab.2 A batch of aseptic freeze-dried powder injection liquid filling data

圖1 要求范圍在±4%時裝量的控制圖Fig.1 A control chart with a required range of ±4% of the load

圖2 要求范圍在±2%時裝量的控制圖Fig.2 A control chart with a required range of ±2% of the load

圖3 要求范圍在±1%時裝量的控制圖Fig.3 A control chart with a required range of ±1% of the load

表3 固定配置下的裝量控制能力Tab.3 Capacity control under fixed configuration

但對于傳統(tǒng)驗證而言,100 個驗證數(shù)據(jù)尚有不足,不能充分地反應(yīng)出設(shè)備性能的好壞,這需要加大人力,物力進(jìn)行更大批次的驗證。與此同時就該批數(shù)據(jù)而言,若驗證的要求即使為±1%,也是全部符合的,但是利用工序能力指數(shù)的方法進(jìn)行計算,±1%這個產(chǎn)生不良品的概率是不可接受的,所以傳統(tǒng)驗證方法所得到的數(shù)據(jù)只能對數(shù)據(jù)本身進(jìn)行一個判定,而不能對其潛在風(fēng)險進(jìn)行一個指導(dǎo),故傳統(tǒng)驗證不一定能真正地反映出該設(shè)備現(xiàn)有的真實情況,是存在潛在風(fēng)險的。在傳統(tǒng)驗證中通常利用水等替代物代替藥液進(jìn)行裝量差異的驗證,這本身就給設(shè)備增添了一定量的誤差。

同時如果想要知道設(shè)備的極限,或要進(jìn)行一些報警參數(shù)的確定時,設(shè)備的極限性能就會被需要,那依據(jù)傳統(tǒng)驗證每一種規(guī)格或者每一種裝量都需要將各個范圍重新進(jìn)行確認(rèn),這大大增加了人力與物力的投入。

因此利用工序能力指數(shù)的方法來對制成能力進(jìn)行判斷是更科學(xué)有效且快捷的。

當(dāng)然用工序能力指數(shù)來計算制成能力的時候,是基于數(shù)據(jù)正態(tài)分布的情況下。實際上質(zhì)量特性的數(shù)據(jù)有80%是符合正態(tài)分布的,不滿足正態(tài)分布條件的數(shù)據(jù),即使計算Cpk也不會得出滿意的結(jié)果。所以不必要先糾結(jié)抓取數(shù)據(jù)是否符合正態(tài)分布。

3 結(jié)論

綜上所述,可以看到用Cpk的統(tǒng)計學(xué)方法,只需要在生產(chǎn)過程中隨機地進(jìn)行一次取樣,就能夠獲得不同要求范圍的工序能力指數(shù)和不良品率數(shù)據(jù)。不僅可以大幅度地減少驗證的工作量,還能夠評估出現(xiàn)不良率的概率風(fēng)險。這樣的方法比用替代物料做裝量差異驗證合理,而且不會影響實際的生產(chǎn)活動。

在實際的應(yīng)用中,甚至可以對每批的抽樣數(shù)據(jù)進(jìn)行計算,通過Cpk的數(shù)據(jù)變化還可以判斷蠕動泵的乳膠管是否需要更換了,如果更加精準(zhǔn)一點還可以將數(shù)據(jù)針對某一個灌裝頭來進(jìn)行判斷。

用工序能力指數(shù)Cpk來作為驗證裝量差異的工具,它還能夠給出不良品出現(xiàn)的概率,進(jìn)一步判斷制程是否存在風(fēng)險。只需要在平時利用真實的生產(chǎn)數(shù)據(jù),通過計算得出驗證的結(jié)果,并不需要專門去開設(shè)一些利用替代物料進(jìn)行的驗證項目。