管道安全閥計算選型技術探討

(中國醫(yī)藥集團聯(lián)合工程有限公司上海分公司,上海 200235)

安全閥廣泛使用于化工,生物醫(yī)藥,粉塵處理工業(yè),冶礦,紡織等領域,具有泄放壓力、保護設備、保障人民生命和國家財產的作用。本文采用了兩種不同的方法,闡述了氧氣管道系統(tǒng)管道安全閥泄放面積的求取過程,并對兩種計算方法進行對比。

1 GB/T 150—2011《壓力容器》中關于泄放面積計算的說明

為了能更清楚地說明計算過程,現(xiàn)將計算公式做如下說明。對于管道上設置的安全閥,單個泄放裝置泄放面積的計算分為以下三種情況[1]

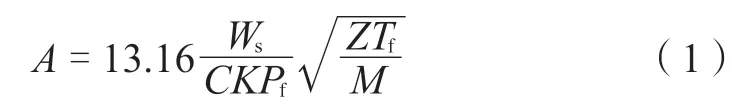

1.1 對于氣體

1.2 對于飽和蒸汽

飽和蒸汽中蒸汽含量應不小于98%,過熱度不大于11℃,

當Pf≤10 MPa 時,

當10 MPa<Pf≤22 MPa 時,

1.3 對于液體

式中A——安全閥的最小泄放面積,mm2;

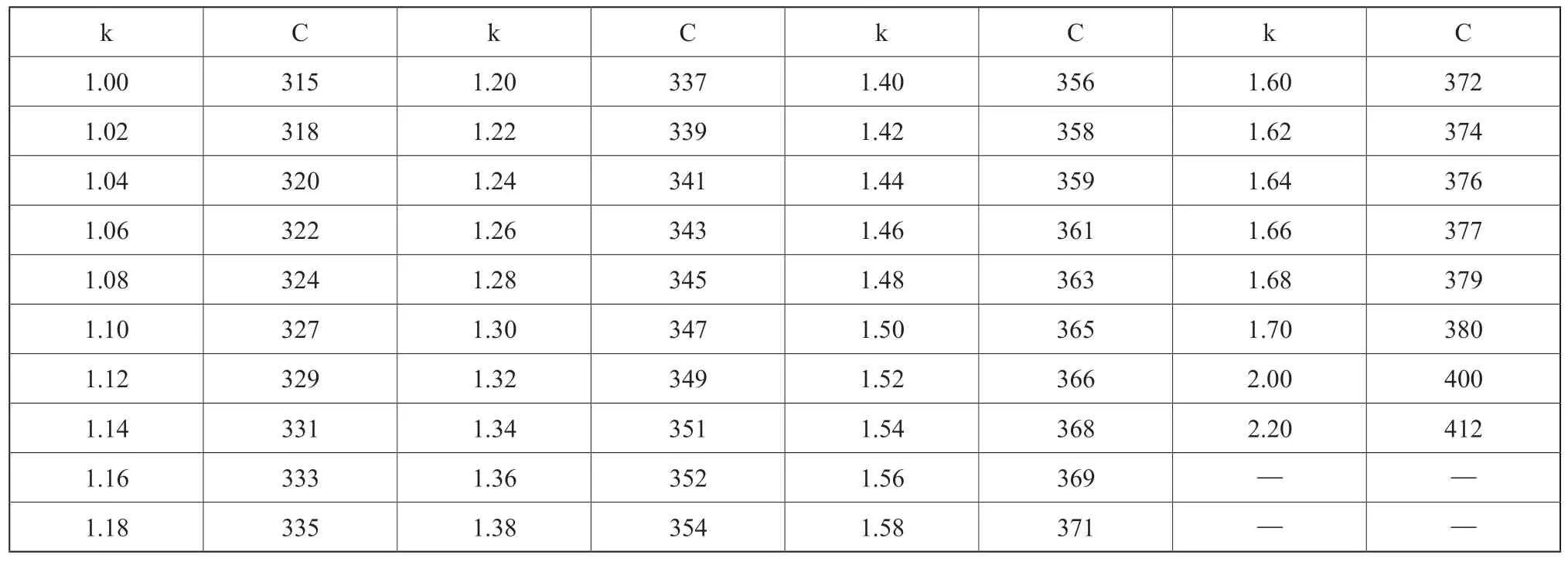

k——氣體絕熱指數(shù);

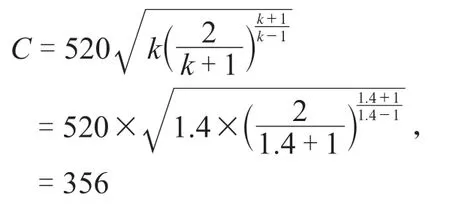

C——氣體特性系數(shù),可從表1查得,或取

K——安全閥的泄放系數(shù),與安全閥結構有關,通常由安全閥制造廠提供;無參考數(shù)據(jù)時,全啟式安全閥可按K=0.6~0.7;

M——氣體的摩爾質量,kg/kmol;氧氣的摩爾質量為32 kg/kmol;

Po——泄放裝置出口側壓力(絕壓),MPa;

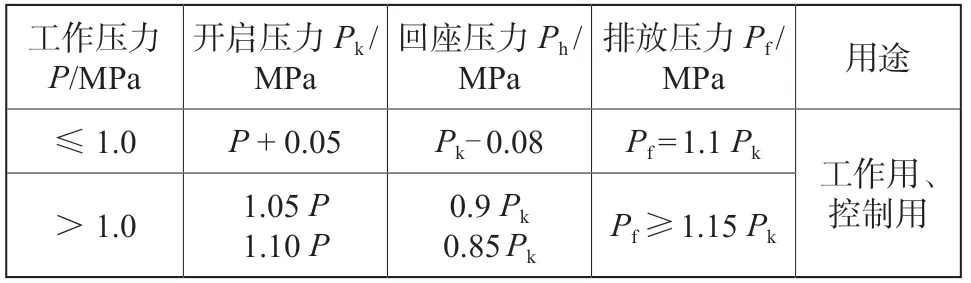

Pf——泄放裝置的泄放壓力(絕壓),按表2計算,包括設計壓力和超壓限度兩部分,MPa;

ΔP——泄放裝置泄放時內、外側的壓力差,MPa;

R——通用氣體常數(shù),J/(kmol·K),R=8314;

Re——雷諾數(shù),

Tf——泄放裝置泄放溫度,K;

W——泄放裝置泄放量,kg/h;

Ws——容器的安全泄放量,kg/h;

Z——氣體的壓縮系數(shù),見圖1,對于空氣Z=1.0;

ζ——液體動力黏度校正系數(shù),當液體的黏度不大于20℃水的黏度時,取ζ=1.0;

μ——液體動力黏度,Pa·s;

ρ——泄放條件(設定溫度與設定壓力)下的介質密度,kg/m3。

表1 氣體特性系數(shù)C[1]Tab.1 Gas characteristic coefficient C

表2 安全閥的壓力規(guī)定[2]Tab.2 Pressure regulation of safety valve

2 《動力管道設計手冊》中關于泄放面積計算的說明

2.1 當介質為氣體并且≤0.55

油氣(相當于正庚烷氣)按公式計算

空氣按公式計算

飽和蒸汽按公式計算

過熱蒸汽按公式計算

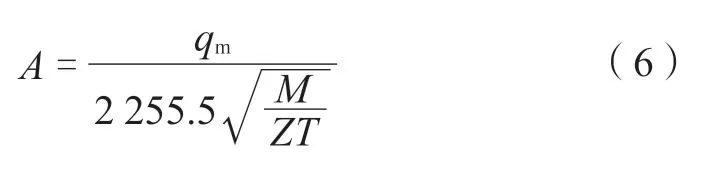

氫、氧氣系統(tǒng)按公式計算

式中A——安全閥喉部面積,cm2;

qm——安全閥額定排量,kg/h;

P1——安全閥排放壓力,MPa,按表2計算;

P2——安全閥出口壓力,MPa,如放空,P2=0.1 MPa;

M——氣體的摩爾質量,kg/kmol;

T——進口處介質熱力學溫度,K;

Z——進口處壓縮系數(shù),可取0.8~1.0;

Kt——工作溫度校正系數(shù),可取0.8~1.0,溫度低時取高值,溫度高時取低值;

φ——過熱蒸汽校正系數(shù),可取0.8~0.88[2]。

2.2 當介質為氣體且>0.55

2.3 當介質為水,且安全閥出口背壓為放空

按公式計算安全閥喉部面積

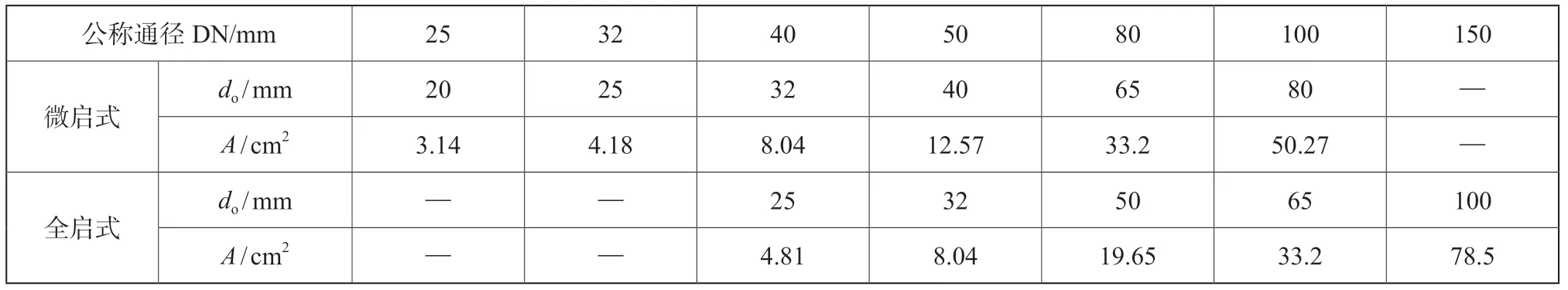

計算求得喉部面積后,可按表3選取安全閥的公稱通徑。

表3 安全閥公稱通徑與喉部直徑關系[2]Tab.3 Relationship between nominal diameter and throat diameter of safety valve

3 氧氣管道系統(tǒng)安全閥泄放面積計算舉例說明

下面通過計算,對比兩種計算方法。

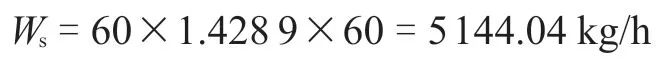

工況說明:在氧氣壓縮機排氣管道上設封閉式全啟安全閥,回收超壓排放氧氣至進氣壓力為0.1 MPa 的進氣管,安全閥處氧氣壓力1.5 MPa、氣體溫度為35℃,排放氧氣量為60。(注:在0℃,0.101 325 MPa 下,氧氣的密度為1.428 9 kg/m3。)

計算安全閥的口徑,就要考慮危險工況時,超壓保護的各種危險工況。如果存在多個危險工況,那么就必須要對這些工況進行分析計算,根據(jù)超壓所產生的壓力和介質泄放量來計算,最后選擇流通面積最大值。

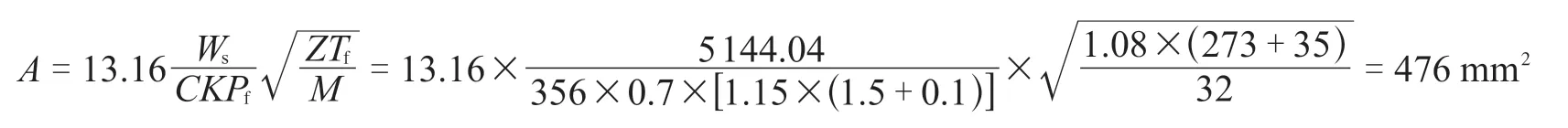

3.1 按照GB/T 150—2011《壓力容器》計算泄放面積

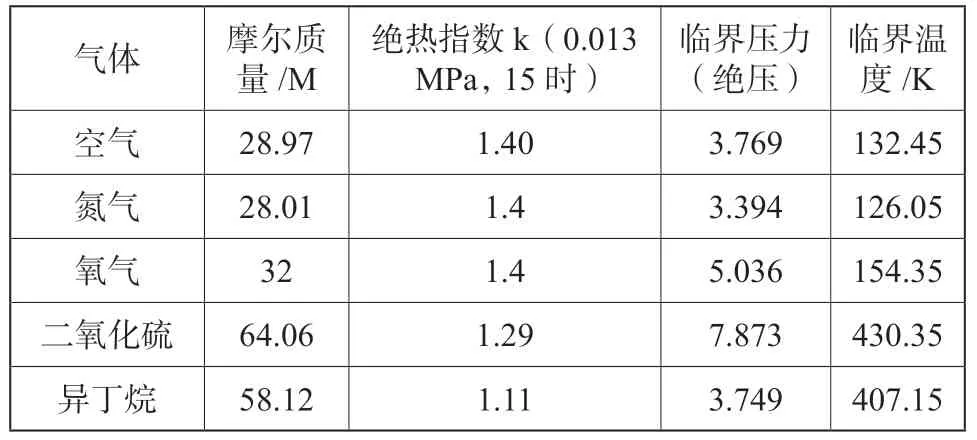

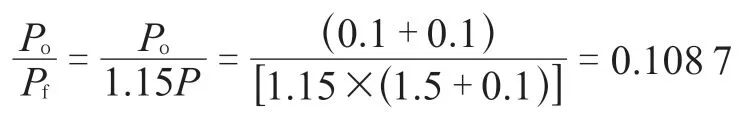

排放氣體或蒸汽時,選用全啟式安全閥[3]。首先,判斷是臨界條件,還是亞臨界條件;氧氣是雙原子分子,所以計算得氣體絕熱指數(shù)或者查表4,同樣可以得到k=1.4;故計算得到

因為安全閥處氧氣壓力1.5 MPa,大于1.0 MPa;所以從表2中,選用公式Pf≥1.15P計算泄放壓力Pf;進而求得

5G無線光模塊的需求分析和關鍵技術…………………………………………………………張華,黃衛(wèi)平 24-4-51

表4 部分氣體的性質[1]Tab.4 Properties of some gases

或者查表1同樣可得C=356;

故容器的安全泄放量

其中,K為安全閥的泄放系數(shù),與安全閥結構有關,通常由安全閥制造廠提供;無參考數(shù)據(jù)時,全啟式安全閥可按K=0.6~0.7;對于帶調節(jié)圈的微啟式安全閥可按K=0.4~0.5;對于不帶調節(jié)圈的微啟式安全閥可按K=0.25~0.35[3]。

壓縮因子Z的求解過程:

式中Td——泄放介質的溫度,K;

Tc——介質的臨界溫度,K;

Pc——介質的臨界壓力,MPa。

根據(jù)求得的對比溫度Tr、對比壓力Pr,查圖1得壓縮因子Z=1.08

圖1 氣體壓縮系數(shù)[1]Fig.1 Gas compressibility factor

又因為A==0.785 d2=476mm2,故得安全閥喉徑d=24.62 mm。

查表3,對于全啟式安全閥,喉部直徑取25 mm,安全閥公稱直徑取40 mm。

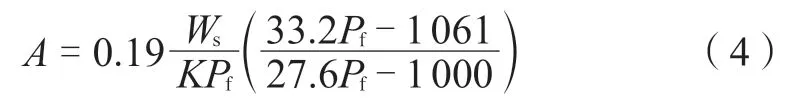

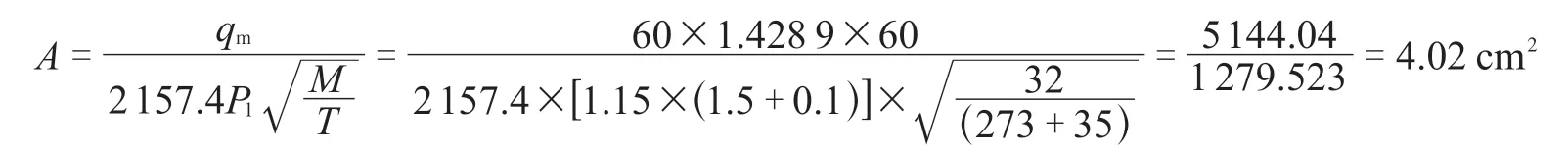

3.2 按照《動力管道設計手冊》計算泄放面積

根據(jù)《動力管道設計手冊》中,對于氧氣管道安全閥泄放面積計算的說明,介質為氣體并且時,氧氣系統(tǒng)中,

又因為A==0.785d2=402mm2,故求得安全閥喉徑d=22.63 mm。

查表3,對于全啟式安全閥,喉部直徑取25 mm,安全閥公稱直徑取40 mm。

4 初步定徑和最終定徑

安全閥計算選型過程,分為初步定徑和最終定徑。

4.1 初步定徑

對比兩種安全閥喉徑的計算結果,方法一采用HG/T 20570.2-95《安全閥的設置和選用》、GB/T 150—2011《壓力容器》中的方法計算安全閥喉徑面積為476 mm2,安全閥喉徑d=24.62 mm;方法二采用《動力管道設計手冊》中的方法計算安全閥喉徑面積為402 mm2,安全閥喉徑d=22.63 mm。采用兩種方法均能得到,全啟式安全閥喉部直徑取25 mm,安全閥公稱直徑取40 mm 的結果。

方法一計算過程繁瑣,需要通過計算對比溫度Tr、對比壓力Pr,查圖求得壓縮因子Z;并且需要安全閥制造廠提供安全閥泄放系數(shù)K,無參考數(shù)據(jù)時,全啟式安全閥可按K=0.6~0.7;在沒有安全閥制造廠提供準確泄放系數(shù)K的情況下,計算得出的安全閥喉部面積及喉徑將會存在微小的偏差。方法二計算過程簡便,能快速計算出氧氣系統(tǒng)安全閥喉部面積及喉徑。

同樣地,對于油氣(相當于正庚烷氣)、空氣、飽和蒸汽、過熱蒸汽、氫氣、水(安全閥出口背壓為放空時),在《動力管道設計手冊》中均有對應的公式,可以方便簡捷的計算出安全閥的喉徑面積。

4.2 最終定徑

當采用GB/T 150—2011《壓力容器》中的計算公式A=計算安全閥喉徑時,需要用到泄放系數(shù)K,而不同品牌供應商安全閥的泄放系數(shù)K 不同;因此,在安全閥招標前,只能初步估算安全閥喉徑。最終的喉徑及喉部面積,需要根據(jù)供應商提供的安全閥真實泄放系數(shù)K 計算。安全閥廠商按照喉徑的不同,將安全閥劃分為不同等級的產品。根據(jù)計算得到的最小喉徑,并參考安全閥廠商的產品列表,選擇一個略微大于最小喉徑的安全閥作為最終定徑。安全閥的進口管道直徑要大于等于安全閥的進口直徑,并且安全閥的出口管道直徑也要大于等于安全閥的出口直徑,安全閥的出口管道接向安全地點[5]。

5 安全閥結構型式選擇所考慮的工況因素

5.1 背壓

安全閥的背壓分為靜背壓和動背壓。靜背壓是指安全閥未起跳時閥出口處的壓力;動背壓是指安全閥起跳后,由于流體的流動引起的摩擦壓力降值[3]。對于背壓較小的工況,可以選用彈簧式安全閥;對于0.1<≤0.3的工況,可以選擇背壓平衡式安全閥,設定壓力由彈簧控制,用活塞或波紋管減少背壓對其動作性能的影響;對于 0.3<≤0.8的工況,可以選用導閥式安全閥,其設定壓力由導閥控制,其動作性能基本上不受背壓的影響。本文工況中,氧氣管道系統(tǒng)背壓為0.1 MPa,≤0.1,所以可以選用彈簧式安全閥。

5.2 工作壓力與整定壓力(開啟壓力)的壓差

安全閥的正常工作壓力與整定壓力之間要有足夠的壓差,否則,當工藝系統(tǒng)開停車等壓力波動的情況下,系統(tǒng)壓力會超過正常工作壓力值,如果正常工作壓力與安全閥整定壓力之間的壓差裕度不夠,將會造成安全閥泄漏開啟。對于不同類型的安全閥,由于內部結構存在差異,所以密封性不同;先導式安全閥的密封性優(yōu)于彈簧式安全閥。在表2中,規(guī)定出了工作壓力和開啟壓力之間壓差,對于工作壓力小于等于1.0 MPa 的工況,工作壓力與開啟壓力之間的壓差為0.05 MPa;對于工作壓力大于1.0 MPa 的工況,工作壓力與開啟壓力之間的壓差為0.05 倍的工作壓力。本文工況中,氧氣管道系統(tǒng)壓力為1.5 MPa,所以安全閥的開啟壓力定為1.575 MPa。

6 結束語

對于不同的介質狀態(tài),定徑計算所需要的參數(shù)不同。除了必需的工藝參數(shù),包括整定壓力、允許超過壓力、總背壓、所需排放量外,對于液態(tài)物質,還需要確定密度、黏度等參數(shù);對于過熱蒸汽,還需要確定排放溫度等參數(shù)。以上介紹的安全閥計算所采用的公式,基本原理均相同,需要根據(jù)具體工況,選取計算公式及方法求取安全閥喉徑及喉部面積。