基于無線狀態監測技術的 旋轉型動設備預測性維護研究

王群

(中國石化鎮海煉化分公司,浙江 寧波 315000)

近年,預測性維護在工業生產中得到了示范應用,其重要性逐漸深入人心。以設備狀態為依據,預測性維護對裝備進行定期或連續的狀態監測和故障診斷,預測裝備狀態的發展趨勢,并依據趨勢預先制定維護計劃,確定設備修理的時間、內容、方式和必需的技術、物資支持。預測性維護是集狀態監測、故障診斷、狀態預測、維護決策支持和維護活動于一體的一種新興的維護方式。

由于對使用的場地的要求和高昂的建設費用,傳統的有線預測性維護體系具有很大的局限性。無線狀態監測是使用無線數據傳輸技術代替傳統有線傳輸的狀態檢測技術,因其部署方便、成本低、穩定性好等特點,逐漸被工業界認可。

1 無線狀態監測技術簡介

無線監測系統通過無線數據監測單元(傳感器)和智能無線監測站(信號中轉裝置)完成對現場的監測,通過無線WIFI、4G等無線數據傳輸方式實現數據的傳輸,利用服務器中的設備狀態監測系統進行數據分析,實現遠程的設備故障診斷。系統可劃分為3個層面:產品應用感知層、數據傳輸網絡層和診斷分析應用層。

1.1 產品應用感知層

智能無線監測系統的感知層就是利用無線傳感器實時采集機泵運行過程中的振動、溫度等信號。對機泵群的智能監測,就是對設備關鍵部位進行選擇性監測,如軸承座位置、電機的驅動端位置。

1.2 數據網絡傳輸層

數據傳輸存儲過程可簡要概括如下:無線傳感器采集機泵振動的物理量信號后,通過高集成智能電路,完成物理量信號到模擬量信號再到數字量信號轉換,然后基于Zigbee無線通訊協議,將信號傳輸到無線通訊站中,無線通訊站接收到數據后,利用企業WIFI或4G網絡等傳送至安裝在現場或中控室的應用服務器內,該服務器可以備份1~2年裝備運行數據,現場人員通過安裝在服務器內的在線監測系統查看設備運行狀態、分析判斷故障。

1.3 診斷分析應用層

遠程診斷是智慧裝備運營的核心價值體現,該層面核心的組成部分是數據管理、分析綜合應用平臺和遠程診斷專家。相關診斷軟件提供了專家需要的數據分析、指標分析等模塊,實現了設備的故障判定和現場維修指導。

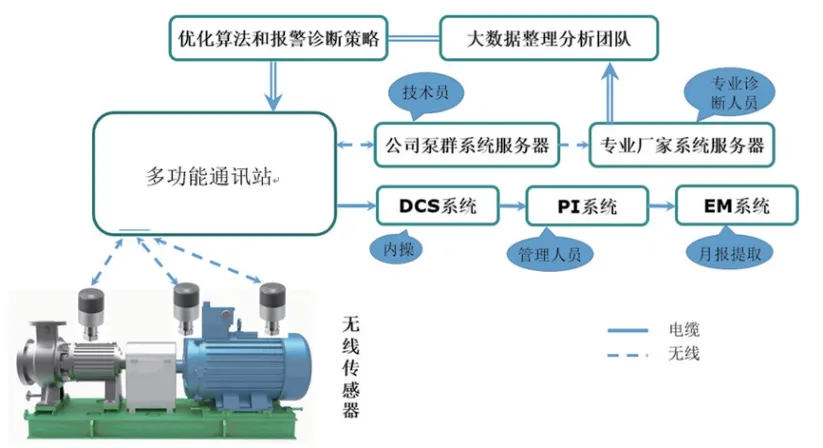

圖1 鎮海煉化在線監測系統架構

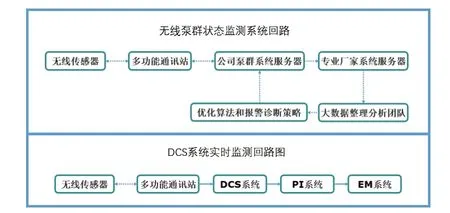

圖2 無線泵群狀態監測系統回路圖、DCS系統實時監測回路圖

2 鎮海煉化預測性維護方案設計

鎮海煉化無線泵群狀態監測項目分為煉油和化工兩個領域,共為1786臺設備提供泵群狀態監測。鎮海煉化無線泵群狀態監測系統是通過在設備布置傳感器和數據采集系統,采集振動、溫度等信號。系統采用了4G網絡的狀態監測領域新型數據傳輸方式,建立起全無線泵群狀態監測系統,并將數據上傳至現場服務器和遠程監測中心,進行處理和分析。該系統開發了多功能通訊站,將泵群數據與DCS系統數據融合使用。延伸數據使用范圍,調動外部專業力量做好機泵設備狀態監測和診斷分析工作。同時,系統建立了機泵故障案例庫和泵群大數據庫,并對故障案例和大數據整理分析,進而優化采集策略和報警策略,最終實現智能診斷。統總體架構圖如圖1所示。

該泵群狀態監測系統在通訊站處數據分兩路傳輸(如圖2),一路通過RS-485接口MODBUS-RTU通訊協議引入DCS系統,與DCS系統數據融合實時監測回路;另一路通過鎮海煉化自建的4G網絡,傳輸到服務器,由服務器中的設備狀態監測系統進行數據處理、存儲、分析,即無線泵群狀態監測系統回路。

2.1 無線泵群狀態監測系統回路

泵群系統服務器通過多功能通訊站下達數據采集指令給無線傳感器。

無線傳感器按規定策略采集機泵設備的振動、溫度等分析數據,通過自帶的zigbee無線數據傳輸技術上傳至多功能通訊站。

通訊站完成對數據的收集,再利用鎮海煉化公司自建的4G網絡,將數據傳輸至公司泵群系統服務器。

分析數據再由泵群系統服務器遠傳到云服務器。

通過數據積累和數據分析,形成更加優化的采集策略、報警策略和故障診斷策略,并在泵群系統服務器上更新。

多次循環往復,從而形成智能生態泵群狀態監測系統。

這一路數據由管理人員和專業技術人員使用。該系統自帶報警功能,參數超過門限會自動提醒管理人員處理。診斷工程師可以依據系統對數據進行分析,完成裝備狀態評估和故障診斷,為裝備檢修提供決策依據和檢修指導,實現預測性維修。

2.2 2DCS系統實時監測回路

多功能通訊站下達數據采集指令給無線傳感器。

無線傳感器采集機泵的振動總值和溫度數值,振動總值和溫度數值通過自帶的zigbee無線數據傳輸技術上傳至多功能通訊站。

振動總值和溫度數值通過多功能通訊站接入DCS系統。在DCS系統對機泵的工藝參數、密封參數和振動溫度參數進行整合集中監控。

數據再利用原有的回路,由DCS系統上傳至PI,方便管理人員在辦公室查看分析數據。

當所有的機泵均已列入泵群狀態監測系統后,EM系統每月的機泵狀態監測月報將統一到PI系統自動提取生成。并在EM系統與公司設備綜合狀態監測平臺數據集成。

這一路數據在DCS系統供裝置操作人員實時監控。參數超過門限值,發出聲光報警提醒盯表人員。在DCS系統對機泵的電氣參數、工藝參數、密封參數等進行優化整合顯示,方便操作人員監盤。將優化后的頁面引入PI系統,方便管理人員和技術人員瀏覽。當所有的機泵設備均列入泵群狀態監測系統后,可開啟EM系統自動提取機泵狀態監測月報的功能。

3 實施效果

自2019年7月無線泵群系統運行至今,已監測到機泵運行異常525臺次,其中233次已通過現場調整、檢修等驗證,其它異常機泵繼續監控運行中。通過實施預測性維護方案,公司的機泵機械密封壽命提高了27.6%,機泵軸承密封壽命提高了19.2%,轉動設備非工作日搶修率下降了37.8%,維護方案取得了優異的效果。以下通過兩個案例具體說明鎮海煉化預測性維護方案的實施效果。

3.1 泵設備軟腳案例

該案例選自鎮海煉化乙烯裂解的GA-216BX。由圖3所示,泵端測點速度振動值自4月29日開始出現明顯上升。泵端速度頻譜中100Hz的電氣頻率能量為主導,且振動值上升的主要原因也是100HZ上升導致,但泵端的100HZ特征是由電機傳遞過來,為電機定轉子氣隙不均特征,電機狀態存在異常,加上泵端本身也存在一定的軟腳,最終導致泵端振動值較大。監測系統判定現場泵端存在軟腳現象。

圖3 劣化階段速度RMS指標趨勢、頻譜圖

經現場檢查,因為電機底腳不平導致電機殼體存在變形,電機狀態不佳進一步引起泵端振動提升,泵端確實存在軟腳現象。現場處理后泵端測點速度振動值出現明顯回落,速度頻譜中100Hz的電氣頻率幅值下降明顯,現場檢修效果明顯。

3.2 風機軸承故障案例

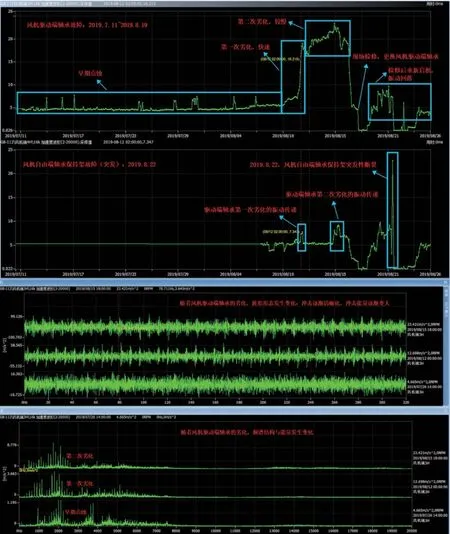

該案例來自乙烯裂解的GB-112風機。如圖4所示,2019年7月11日到8月10日期間,風機驅動端軸承發生早期點蝕,加速度RMS指標有小幅波動。8月10日到8月12日期間,該軸承發生第一次快速劣化,此時軸承發生了剝落,加速度RMS指標快速上升。8月12日之后,軸承又經歷了第二次緩慢劣化,加速度RMS指標也隨之緩慢上升。隨著風機驅動端軸承的劣化,加速度波形呈現出沖擊逐漸清晰化,沖擊能量逐漸變大,同時其頻譜結構和能量也發生變化。由于預測性維護方案較早地檢測出軸承故障,避免了故障的進一步劣化。

8月22日凌晨1:41時,風機自由端采樣值低頻加速度、高頻加速度和速度RMS指標突發性上升,頻譜呈現軸承外圈損傷,系統報警。02:02時,自由端4H采樣值高頻和超高頻顯示幅值回落顯著。系統判斷風機自由端軸承外圈損傷劣化,且振動較大使傳感器松動,后端損傷較為嚴重。現場檢查發現該機組軸承座被震碎,保持架發生斷裂(如圖5所示)。雖然突發性故障劣化過程較快,預測性維護體系不能完全避免設備故障的發生,但改體系仍然可以快速發現故障并及時反應,避免事故的發生。

圖4 劣化階段加速度RMS指標趨勢、頻譜圖

圖5 風機驅動端軸承的點蝕、剝落、保持架斷裂、軸承座碎裂

無論在第一個案例中預測性維護表現出的對于故障的靈敏性,還是在第二個案例中智能檢測在部件長期劣化和突發性劣化的表現的對比,預測性維護的智能監測方案較傳統維護方式都有很大的優越性。

4 結語

本文基于針對旋轉機械的預測性維護體系進行了梳理,并詳細地闡述了基于4G無線傳輸和三層業務架構的鎮海煉化預測性維護方案,最后選取2個實際生產中的故障案例及預防性維護實施效果證明鎮海煉化預測性維護方案的優越性和有效性。

目前,利用基于振動信號的預測性維護能夠有效地監測泵群設備的實時狀態。未來,預測性維護可以使用包括振動數據、工藝工況數據等多源異構數據集,以及機器學習、人工智能等數據驅動的分析手段,更準確地進行狀態監測和故障診斷,進一步提高預測性維護的效果。