一種異常信息管理平臺在TPM自主保全中的應用研究

張海猛,潘彪,孟志鐸,韋慶滿

(首鋼京唐鋼鐵聯合有限責任公司,河北 唐山 063200)

伴隨著制造行業競爭的日趨激烈,企業對于QCD(質量、成本、交付)的要求越來越高,而設備作為生產的載體,設備大型化、裝備復雜化的特點逐漸在主流制造業企業得到突顯。

然而,復雜多樣的設備在給企業效益帶來增益的同時,也給設備管理帶來了一定的難度。傳統的設備管理模式單純依靠專業設備管理人員進行設備點檢、保養、維修,而生產操作人員只負責設備操作,很大程度上影響了設備的基礎保養與深入維護,難以滿足當前設備管理需求。因此,當前越來越多的企業引入TPM設備管理模式進行設備管理,旨在建立全系統、全效率、全員參與的設備管理機制。其中,全員參與是基礎,在TPM設備管理模式中,實現全員參與的關鍵環節即自主保全。

1 TPM自主保全推進的實踐探索

1.1 TPM自主保全的基本概念

TPM(Total Productive Maintenance),即全面生產維護,是以提高生產效率作為主要目標,全體員工參與到設備保養與維修設備中的管理制度。而要達成TPM管理目標,主要依靠自主保全、專業保全、個別改善、教育培訓、初期管理、品質保全、持續改善、環境安全八個支柱活動。

自主保全就是生產操作人員在使用設備進行生產的時候,能夠關注自己使用設備的工作狀態,按照一定的標準定期對自己使用的設備進行保養與維護,如定期進行設備清掃、定期對設備進行基礎潤滑、發現設備隱患并且自己能夠進行簡單的修理等。通過開展自主保全活動,可以提高員工的設備保全意識和保全能力。

1.2 自主保全推進的基本思路

通常,推進自主保全活動大致可分為以下七步:

(1)初期清掃,即通過對設備的仔細清掃,徹底去除設備表面的污垢,發現潛在的設備隱患并予以治理;

(2)發生源與困難源治理,即針對生產現場存在的安全隱患、故障易發點、作業困難等部位進行改善,降低作業者的勞動強度,提高生產效率等;

(3)制作暫定基準書,即制作生產操作人員進行清掃、注油、點檢的初步行動標準;

(4)總點檢,即對設備各主要部分進行檢查,復原劣化,同時由專業人員對操作人員進行現場培訓,使其進一步學習和掌握設備的結構、功能、運作原理等,掌握總點檢的內容;

(5)自主點檢,即重新審視清掃標準、給油脂標準等,提高點檢基準和點檢效率,整理、完善自主保全基準;

(6)工程品質保證,即將以設備為中心的活動向保證工程品質方面擴展,消除不良;

(7)自主管理,即員工由被動變主動,進行持續管理和持續改善。

1.3 自主保全推進中存在的問題

某制造業企業根據上述步驟推進TPM自主保全,查找并消除了較多設備隱患,形成了一批作業基準,生產操作人員自主保全意識和能力有了一定的提高,但距離真正的實現自主保全還存在較大差距,主要表現在:

(1)員工發現問題的能力存在欠缺,問題意識不強,針對生產現場存在的跑、冒、滴、漏,螺栓松動等現象視為平常,未納入管理視線。

(2)對于基準書的執行不到位,未嚴格按照基準書要求的基準和周期進行保全活動。

(3)對于發現的現場不合理問題追蹤不足,統計方式多樣,有的部門將問題登記在記錄本上,有的部門則直接通過社交軟件曝光,然而,共同的缺陷是對于問題的后期追蹤乏力,部分問題長期未得到有效解決。

針對(1)中問題,可通過加強專業培訓與規范作業指導書進行解決,在基準書中細化點檢內容,加強檢查督導;針對(2)中問題,可建立基準書檢查確認表,員工在按照基準書進行點檢工作之后,在檢查確認表中進行確認;針對(3)中問題,某企業引入一種異常信息管理平臺進行改善解決。

2 異常信息管理平臺概述

為適應企業管理信息化發展需求,加強企業對物料購入到產品銷售整個生產制造環節的過程管控,某企業引入產銷一體化經營管理系統,該系統涵蓋采購管理、生產管理、設備管理、銷售管理、財務管理等多個子系統,不同子系統之間相互關聯,進而實現生產制造全流程的協同配合。

設備管理系統,是該企業進行設備管理的平臺,包含基準模塊、點檢模塊、狀態模塊、檢修模塊、物料模塊等設備管理大類,并依據產線-區域-整體設備-分部設備-設備零件的規則對管理對象(設備、零部件等)進行編碼,在完成分模塊管理的同時,又在不同模塊之間交叉互通,進而構建起設備一生的檔案,實現全壽命周期管理。

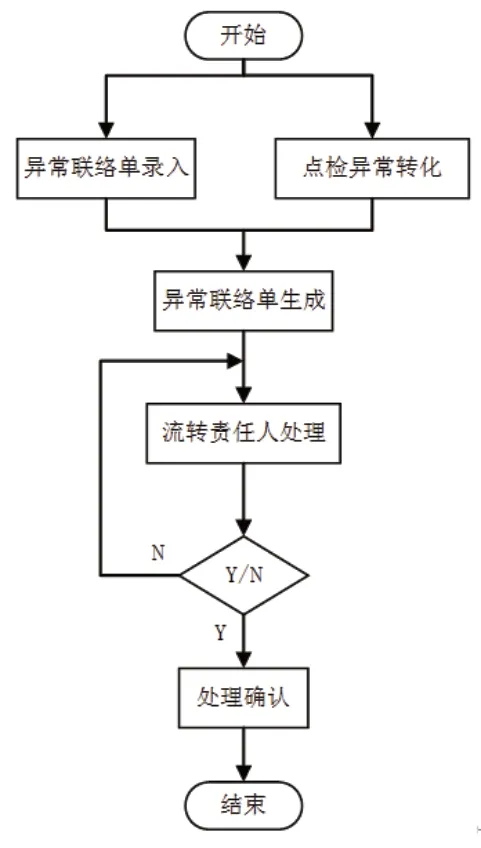

異常信息管理平臺則是設備管理系統點檢模塊的子模塊,該平臺可以將點檢員在日常點檢過程中發現的異常問題轉化為異常聯絡單,提醒點檢人員進行處理。同時,還允許各類員工進行異常聯絡單的手工錄入,即員工將發現的設備異常問題在該平臺填寫相關信息后,由系統生成異常聯絡單,并通過系統流轉給相關負責人員進行處理,而在相關負責人員無法處理時,還可以將該異常聯絡單進行轉處理,直至問題解決。異常聯絡單流轉過程如圖1所示。

圖1 異常聯絡單流轉過程

3 異常信息管理平臺在自主保全中的應用

某企業針對TPM自主保全過程中發現設備隱患問題無法得到及時跟蹤,依靠異常信息管理平臺進行處理的具體做法如下:

(1)為生產操作人員開通設備管理系統的賬號,賦予其錄入異常聯絡單的權限。

(2)規范生產操作人員的作業規程,將生產操作人員發現設備隱患問題錄入異常信息管理平臺作為崗位職責。

(3)對生產操作人員在異常信息管理平臺錄入異常聯絡單進行培訓,組織實操。

(4)設備管理人員定期對生產操作人員錄入的異常聯絡單數量和質量,以及異常聯絡單處理情況進行跟蹤,實現PDCA管理。

通過該做法,統一了不同部門不合理問題的記錄方式,使生產操作人員能夠及時將問題反饋給設備專業人員進行處理,有效提高了問題處理的時效性,同時,節省了不合理問題線下追蹤的工作強度,提高了工作效率。

4 結語

推進TPM自主保全活動是實現TPM設備管理全員參與目標的重要途徑,在推進自主保全活動的實踐探索中,本文創新性的應用一種異常信息管理平臺構建了隱患發現-隱患報修-隱患處理-處理確認的管理流程,有效追蹤了設備隱患問題的處理進度,為TPM自主保全活動的信息化管理提供了具有實踐價值的探索。