基于實(shí)驗(yàn)的工業(yè)鍋爐鍋筒鼓包事故失效分析

許曉穎 郭 琳 齊洪洋

(廣東省特種設(shè)備檢測(cè)研究院茂名檢測(cè)院)

工業(yè)鍋爐廣泛應(yīng)用于食品、化工及造紙等各行業(yè)工廠的物料加熱工序中,在工業(yè)進(jìn)步進(jìn)程中起到了至關(guān)重要的作用。 但鍋爐內(nèi)工質(zhì)處于高溫、高壓狀態(tài),且部分受壓元件與火焰直接接觸,是一類(lèi)運(yùn)行工況惡劣、危險(xiǎn)性極高的承壓類(lèi)特種設(shè)備,一旦發(fā)生事故,輕則停爐停產(chǎn),重則引起爆炸,造成嚴(yán)重的后果[1~5]。 鍋筒鼓包是鍋爐常見(jiàn)的安全事故之一,經(jīng)常發(fā)生在水冷壁管或鍋筒的受火面上。

在正常運(yùn)行情況下,鍋爐內(nèi)介質(zhì)是充分流動(dòng)的,從而使各受壓部件得到冷卻,并不會(huì)發(fā)生塑性變形;但當(dāng)介質(zhì)流動(dòng)不暢,受火面得不到有效冷卻時(shí),金屬溫度過(guò)高,導(dǎo)致材質(zhì)劣化、強(qiáng)度降低,無(wú)法承受內(nèi)部介質(zhì)壓力,發(fā)生塑性變形,即產(chǎn)生鼓包現(xiàn)象[6~10]。

1 案例描述

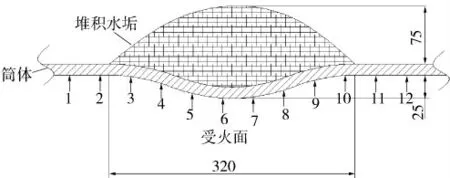

某企業(yè)工業(yè)鍋爐型號(hào)為DZL4-1.25-AⅡ,鍋筒設(shè)計(jì)最小需要壁厚15.47mm,實(shí)用壁厚16mm,材料為20G。在使用過(guò)程中發(fā)現(xiàn)鍋筒鼓包,鼓包位置位于鍋筒人孔正下方的鍋筒底部,基本為球狀凸起,變形范圍φ320mm,其峰高約25mm,宏觀特征如圖1 所示。 鍋筒內(nèi)表面附著層片狀水垢,并有脫落痕跡,鼓包部位堆積大量的白色片狀水垢,片狀水垢厚2~3mm,堆積高約75mm,底部為淤泥狀水垢。

圖1 鼓包部位示意圖

2 失效分析

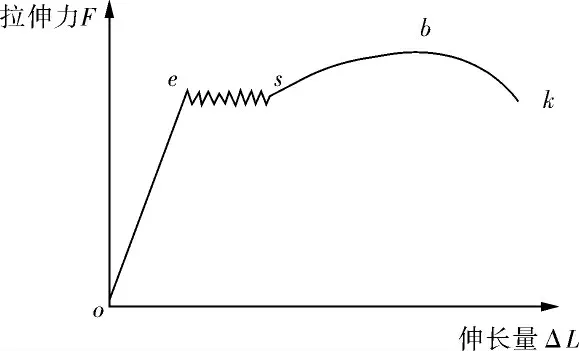

發(fā)生塑性變形,是因?yàn)椴牧鲜芰顟B(tài)遠(yuǎn)超其彈性受力極限,當(dāng)外力消失后,不能恢復(fù)原狀,產(chǎn)生了永久性變形,如圖2 中ek段。

圖2 低碳鋼拉伸曲線

圖中,oe段為純彈性變形階段, 卸去載荷時(shí),試樣能恢復(fù)原狀;e點(diǎn)開(kāi)始發(fā)生塑性變形;s點(diǎn)出現(xiàn)屈服現(xiàn)象, 有明顯的塑性變形;sb段為強(qiáng)化階段,試樣產(chǎn)生均勻的塑性變形,并出現(xiàn)了強(qiáng)化;b點(diǎn)為最大載荷,試樣出現(xiàn)縮頸現(xiàn)象;k點(diǎn)試樣被拉斷。

經(jīng)調(diào)查,安全閥可以正常起跳,即現(xiàn)場(chǎng)未發(fā)生鍋爐超壓現(xiàn)象,說(shuō)明鼓包現(xiàn)象并非因受力過(guò)大引起,而是由于鍋筒材料強(qiáng)度降低導(dǎo)致的。 鍋筒材料強(qiáng)度降低一般是因?yàn)楹穸葴p薄或材質(zhì)劣化。為了對(duì)上述鼓包進(jìn)行深入研究,依次進(jìn)行了壁厚分析、硬度測(cè)定、金相分析、水質(zhì)分析及運(yùn)行情況調(diào)查等分析手段。

2.1 壁厚分析

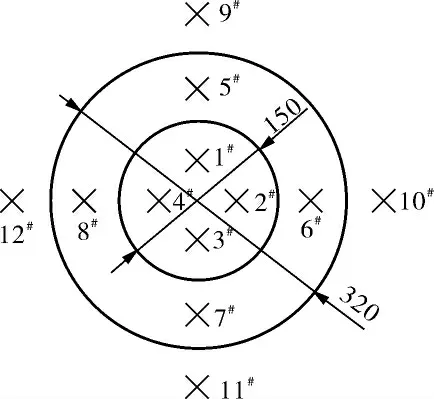

為分析鼓包是否因壁厚減薄引起,將鼓包部位和附近未發(fā)生鼓包的部位打磨至露出金屬光澤,并對(duì)該部位進(jìn)行超聲波壁厚測(cè)定,精度±0.1mm,測(cè)點(diǎn)位置分布如圖3 所示,測(cè)厚結(jié)果見(jiàn)表1。

圖3 測(cè)點(diǎn)位置分布

表1 鼓包部位及附件部位測(cè)厚值 mm

測(cè)厚結(jié)果表明,從鼓包外圍至鼓包的頂峰位置,均未發(fā)現(xiàn)明顯壁厚減薄。 因此可以判斷,鼓包變形不是由鍋筒腐蝕減薄引起的。

2.2 硬度測(cè)定

鼓包與壁厚無(wú)關(guān),高溫材質(zhì)劣化亦有可能導(dǎo)致材料強(qiáng)度下降。 硬度與強(qiáng)度成正比關(guān)系,強(qiáng)度降低可以表現(xiàn)為硬度降低。 因此,可通過(guò)對(duì)硬度的測(cè)定,間接獲悉強(qiáng)度變化情況。 分別對(duì)鼓包部位和附近未發(fā)生鼓包部位進(jìn)行硬度測(cè)定,測(cè)點(diǎn)分布位置如圖3 所示,結(jié)果見(jiàn)表2。

硬度測(cè)定結(jié)果表明, 鼓包部位明顯硬度偏低,鼓包中心部位硬度最低。 懷疑材質(zhì)劣化,須做進(jìn)一步金相分析。

表2 鼓包部位及附件部位硬度值HB

2.3 金相分析

室溫下鋼的組織和性能一般是相當(dāng)穩(wěn)定的,但在高溫下,材料組織將發(fā)生變化。 這種變化會(huì)引起其性能的改變[11]。 其中,碳鋼的珠光體球化對(duì)鋼材高溫強(qiáng)度的影響是最明顯的。 當(dāng)材料在高溫工況下時(shí),會(huì)發(fā)生珠光體球化,球化發(fā)展到一定程度后, 隨著運(yùn)行時(shí)間延長(zhǎng)逐漸產(chǎn)生蠕變損傷;二者相互影響,在高溫下,加速材質(zhì)劣化,產(chǎn)生微裂紋,在壓力作用下,導(dǎo)致破裂[12]。

對(duì)此鼓包部位進(jìn)行金相分析, 分別取2#、6#、10#3 個(gè)測(cè)點(diǎn)進(jìn)行截面金相分析對(duì)比試驗(yàn),取樣部位為各點(diǎn)的受火面、內(nèi)部金屬和介質(zhì)側(cè)表面。 其中,鼓包中心附近部位2#測(cè)點(diǎn)金相分析結(jié)果如圖4 所示。

圖4 2#測(cè)點(diǎn)金相分析結(jié)果

鍋筒材料為20G, 未產(chǎn)生材質(zhì)劣化的情況下,該材料由珠光體和鐵素體構(gòu)成[13]。 對(duì)鼓包的不同部位進(jìn)行金相分析,結(jié)果表明:受火面外表面金屬珠光體已完全球化,球化等級(jí)達(dá)到5級(jí)[14];內(nèi)部金屬和介質(zhì)側(cè)金相組織仍為珠光體加鐵素體。 經(jīng)進(jìn)一步對(duì)鍋筒金屬截面進(jìn)行金相分析發(fā)現(xiàn), 珠光體完全球化深度平均值為2.0mm,受火面深度為0.0~3.0mm 范圍內(nèi)存在不同程度的珠光體球化。

金相分析表明, 鍋筒外表面材料明顯超溫,同時(shí)存在珠光體球化和蠕變損傷。 鍋筒超溫主要由于介質(zhì)流動(dòng)性差、熱循環(huán)受阻導(dǎo)致,即水垢堆積,熱循環(huán)受阻。

2.4 水質(zhì)分析

水垢是造成水循環(huán)不暢、鍋筒超溫并發(fā)生材質(zhì)劣化的主要原因。 為了查明水垢來(lái)源,對(duì)鍋爐水質(zhì)進(jìn)行了詳細(xì)分析,包括原水、給水和爐水,結(jié)果如下:該鍋爐采用水井水源,即地表淺水,水質(zhì)硬度大、泥沙多,經(jīng)水處理設(shè)備后供給鍋爐。 抽取水樣進(jìn)行化驗(yàn),鍋爐給水硬度是1.5mmol/L,遠(yuǎn)高于GB/T 1576—2008 《工 業(yè) 鍋 爐 水 質(zhì)》[15]規(guī) 定(0.03mmol/L)。經(jīng)核查水處理設(shè)備,發(fā)現(xiàn)水處理鈉離子交換用樹(shù)脂已經(jīng)失效,不符合水處理設(shè)備標(biāo)準(zhǔn)GB/T 18300—2011《自動(dòng)控制鈉離子交換器技術(shù)條件》[16]的要求。

2.5 運(yùn)行情況調(diào)查

針對(duì)鍋爐和水處理設(shè)備的運(yùn)行情況做了詳細(xì)調(diào)查,結(jié)果發(fā)現(xiàn):鍋爐在運(yùn)行期間,水處理設(shè)備未正常投入使用,導(dǎo)致水質(zhì)硬度超過(guò)國(guó)家標(biāo)準(zhǔn)要求;檢查往期檢驗(yàn)資料,在半年前鍋爐內(nèi)部檢驗(yàn)工作中,由于打開(kāi)人孔蓋的操作,將部分水垢振動(dòng)脫落,使人孔底部有積垢,后期并未將堆積的水垢清除干凈, 導(dǎo)致該處水垢不能及時(shí)排出,反而阻擋正常排污,最終導(dǎo)致水垢堆積;對(duì)司爐人員的調(diào)查發(fā)現(xiàn),未能按照規(guī)定對(duì)鍋爐進(jìn)行維護(hù)保養(yǎng),未做到定期對(duì)鍋爐水質(zhì)進(jìn)行檢驗(yàn),對(duì)于水垢做過(guò)煮爐處理,但是未按操作規(guī)程進(jìn)行排污。

3 結(jié)果分析

經(jīng)過(guò)上述分析和調(diào)查,此案例中發(fā)現(xiàn)多處異常:

a. 水質(zhì)問(wèn)題,由于鍋爐給水未經(jīng)處理合格即補(bǔ)給鍋爐,爐水硬度超標(biāo),在高溫下,鍋筒內(nèi)壁上產(chǎn)生大量水垢;

b. 水垢堆積, 在鍋爐產(chǎn)生蒸汽的過(guò)程中,形成大量水垢,水垢附著在鍋筒和管子上,達(dá)到一定厚度(2~3mm),由于水垢的熱膨脹系數(shù)與鍋筒材料不同或振動(dòng)(如拆除人孔操作)等原因,脫落至鍋筒底部,在原本就有積垢、介質(zhì)排污流速較低部位形成水垢集中堆積的現(xiàn)象;

c. 材質(zhì)劣化,水垢的導(dǎo)熱性差,其熱阻是鍋筒材料熱阻的40~100 倍,因此,堆積的水垢嚴(yán)重阻礙了鍋筒局部正常傳熱,鍋筒外壁所受熱量不能及時(shí)從受熱面?zhèn)鬟f到鍋筒內(nèi)部介質(zhì),導(dǎo)致鍋筒金屬局部溫度過(guò)高,材質(zhì)劣化,強(qiáng)度降低,承壓能力不足;

d. 鍋爐管理問(wèn)題,司爐人員未能按照規(guī)定對(duì)鍋爐進(jìn)行維護(hù)保養(yǎng),未做到定期對(duì)鍋爐水質(zhì)進(jìn)行檢驗(yàn)。

綜合以上現(xiàn)象,總結(jié)出此次鍋筒鼓包事故的形成過(guò)程:水質(zhì)不達(dá)標(biāo)→產(chǎn)生嚴(yán)重水垢→水垢局部堆積,且未及時(shí)清除→熱循環(huán)不暢,鍋筒外壁局部溫度過(guò)高→材質(zhì)劣化,強(qiáng)度不足→內(nèi)壓高于強(qiáng)度允許值→發(fā)生鼓包。

4 維護(hù)保養(yǎng)建議

任何安全事故都不是單一因素引起,而是多方面安全隱患疊加的結(jié)果。 在此案例中,可以看到整個(gè)事故形成過(guò)程有多個(gè)步驟,任何一個(gè)步驟都可以單獨(dú)出現(xiàn)在鍋爐運(yùn)行中,都會(huì)最終導(dǎo)致這一事故發(fā)生。 假如任何一個(gè)步驟得到有效控制,都可以延緩甚至阻止鼓包的發(fā)生。 嚴(yán)格控制人員管理、設(shè)備管理以及設(shè)備和人員工作狀態(tài)管理等因素,可以有效減少安全事故的發(fā)生。 為防止類(lèi)似鍋爐鼓包事故再次發(fā)生,提出以下建議:

a. 建立健全相關(guān)人員管理制度,配備水處理化驗(yàn)員,做好水質(zhì)化驗(yàn)工作,加強(qiáng)水質(zhì)技術(shù)管理,使鍋爐水質(zhì)符合GB/T 1576—2008 《工業(yè)鍋爐水質(zhì)》的規(guī)定;

b. 配合生產(chǎn), 定期對(duì)鍋爐進(jìn)行停產(chǎn)開(kāi)蓋自檢,如有水垢超標(biāo)現(xiàn)象,應(yīng)及時(shí)對(duì)鍋爐水側(cè)進(jìn)行化學(xué)清洗,并按規(guī)定清除水垢;

c. 應(yīng)對(duì)鍋爐司爐人員進(jìn)行專(zhuān)業(yè)技術(shù)培訓(xùn)和責(zé)任心培養(yǎng),按照相關(guān)規(guī)章制度及鍋爐使用說(shuō)明書(shū)做好鍋爐運(yùn)行、維護(hù)和保養(yǎng)工作,并做工作記錄,確保鍋爐安全運(yùn)行。

5 結(jié)束語(yǔ)

針對(duì)此次鍋筒鼓包失效案例闡述了鼓包失效分析過(guò)程,得出了鼓包失效的原因,提出了維護(hù)保養(yǎng)建議。 隨著社會(huì)工業(yè)化程度的發(fā)展,工業(yè)鍋爐的數(shù)量會(huì)越來(lái)越多, 事故案例也會(huì)越來(lái)越多,本案例中的事故分析過(guò)程、結(jié)論和維護(hù)保養(yǎng)建議具有廣泛的借鑒意義。