基于Hyperworks 的客車車架有限元分析*

張歆伊,鄭再象,張友宏

(1.揚州大學機械工程學院,江蘇 揚州 225000;2.揚州市職業大學機械工程學院,江蘇 揚州 225000)

車架承擔了汽車各部分總成的質量與載荷,是關鍵的承載部件,并且還要承受汽車在行駛過程中所產生的各種力和力矩[1]。因此,車架的強度和剛度設計在汽車總體設計中起著至關重要的作用[2]。本文利用有限元軟件進行建模分析,得出靜態分析結果并生成應力和變形的云圖,更加清楚地了解在各工況下車架變形與應力分布情況,以便于針對某些薄弱部位進行優化改善,為后續的設計制造提供理論基礎。

1 車架有限元模型建立

本文采用的是一款由兩根縱梁和六根橫梁組成的車架結構,在類型上屬于典型的邊梁式車架,其縱、橫梁之間通過襯板連接,采用鉚釘或螺栓的連接方式。車架總長為11 200mm,總寬為2 160mm。

1.1 幾何處理

有限元分析只對于真實情況的模擬,因此,在建立有限元模型前對幾何模型進行了適當的簡化處理[3]。幾何前處理是有限元數值模擬分析中至關重要的一步,直接影響著后續計算結果的準確性[4]。

本文用到Hyperworks 的Optistruct 模塊,清除一些對計算結果產生較小影響的部分,如圓角、倒角等,清理這些小細節可以在不影響分析結果精度的前提下大大減小計算時間和計算量。

1.2 網格劃分

車架模型在抽取中面后選擇殼單元PSHELL 進行網格劃分,其中焊接部分采用三角形殼單元進行模擬,螺栓連接部分采用剛性單元進行模擬。車架網格劃分尺寸為5mm,單元數量為897 898 個,節點數量為901 252 個,最終網格劃分如圖1 所示。

圖1 最終網格劃分

2 典型工況分析

2.1 載荷分布

車架主要承受來自于車身、發動機、變速器、空調等部件以及乘客和座椅的質量,為了減小計算量,以集中質量單元CONM2 的方式根據其質心位置布置,并且采用剛性單元RBE2 與車架受力部位相應的節點連接,如圖2 所示。

圖2 質量單元與車架連接

2.2 材料選擇

車架材料選用Q345,各項參數如表1 所示。

表1 Q345 參數

2.3 四種典型工況分析

客車在實際行駛時的工況十分復雜,但是主要可分為彎曲、緊急制動、急轉彎、扭轉四種,本文將以這四種類型為例,對車架進行分析計算。

2.3.1 彎曲工況

1)工況分析。彎曲工況作為典型工況中的基本分析工況,主要模擬的是客車滿載狀態下在城市道路上勻速行駛,其動載系數以及約束情況如表2 所示。

于是他就回到原地,打好包袱,準備動身。他摸清楚了那三包分別放開的火柴還在,雖然沒有停下來再數數。不過,他仍然躊躇了一下,在那兒一個勁地盤算,這次是為了一個厚實的鹿皮口袋。袋子并不大。他可以用兩只手把它完全遮沒。他知道它有十五磅重——相當于包袱里其他東西的總和——這個口袋使他發愁。最后,他把它放在一邊,開始卷包袱。可是,卷了一會,他又停下手,盯著那個鹿皮口袋。他匆忙地把它抓到手里,用一種反抗的眼光瞧瞧周圍,仿佛這片荒原要把它搶走似的;等到他站起來,搖搖晃晃地開始這一天的路程的時候,這個口袋仍然包在他背后的包袱里。

表2 彎曲工況動載系數、約束情況

2)計算結果分析。彎曲工況應力分布云圖如圖3 所示。根據云圖可得,最大應力為419.9MPa,發生在車架后輪縱梁處,大于選用材料的屈服強度,可設置加強板、增加厚度或使用屈服強度更大的材料以提高車架整體強度。

圖3 彎曲工況應力分布云圖

彎曲工況位移分布云圖如圖4 所示。根據云圖可得,最大位移為8.43mm,發生在車架中部及尾部,城市客車后部要布置發動機變速器等,載荷較大,因此,該部位位移也隨之增大,但總體滿足設計要求允許的變形量。

圖4 彎曲工況位移分布云圖

2.3.2 緊急制動工況

1)工況分析。緊急制動工況主要模擬的是客車滿載時,在短時間內速度降為零,車身在慣性力作用下產生的變形和受力情況[5-6],選取最大制動加速度0.8g 來模擬制動情況,取動載系數1,其動載系數以及約束情況如表3所示。

表3 緊急制動工況動載系數、約束情況

2)計算結果分析。緊急制動工況應力分布云圖如圖5所示。根據云圖可得,最大應力為244.4MPa,發生在車架后輪縱梁處,小于選用材料的屈服強度,符合設計要求。

圖5 緊急制動工況應力分布云圖

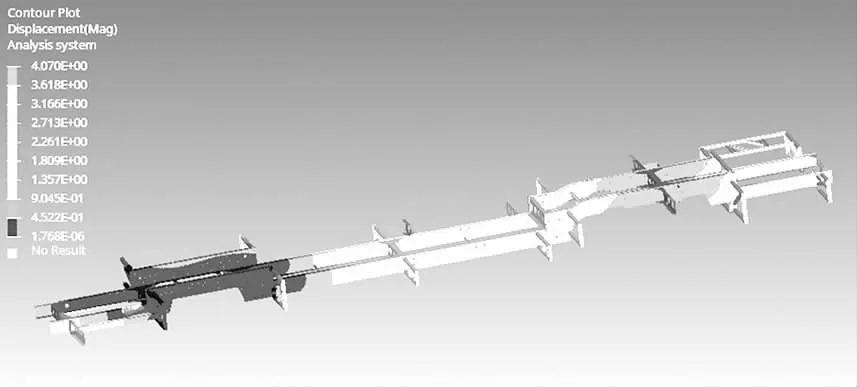

緊急制動工況位移分布云圖如圖6 所示。根據云圖可得,最大位移為4.07mm,發生在車架中部,滿足車架的剛度要求。

圖6 緊急制動工況位移分布云圖

2.3.3 急轉彎工況

1)工況分析。急轉彎工況主要模擬的是客車在滿載時急速轉彎(本文以左急轉彎為例),由于離心力作用產生的側向力,選取最大轉向離心加速度0.4g 模擬緊急轉彎情況,取動載系數1,其動載系數以及約束情況如表4 所示。

表4 急轉彎工況動載系數、約束情況

2)計算結果分析。急轉彎工況應力分布云圖如圖7所示。根據云圖可得,最大應力為334.3MPa,發生在車架右后輪縱梁與前懸架連接處,小于選用材料的屈服強度,滿足設計要求。

圖7 急轉彎工況應力分布云圖

急轉彎工況位移分布云圖如圖8 所示。根據云圖可得,最大位移為15.23mm,發生在車架尾部,往前逐漸減小,雖然比其他工況位移略大,但總體還是滿足設計要求允許的變形量。

圖8 急轉彎工況位移分布云圖

2.3.4 扭轉工況

1)工況分析。扭轉工況主要模擬的是城市客車滿載行駛情況下在凹凸不平的路面低速行駛時,一輪懸空產生的車身變形情況(本文以左后輪懸空為例),取動載系數1,其動載系數以及約束情況如表5 所示。

表5 扭轉工況動載系數、約束情況

2)計算結果分析。扭轉工況應力分布云圖如圖9 所示。根據云圖可得,最大應力為549.2MPa,發生在車架右后輪縱梁與橫梁連接處,大于選用材料的屈服強度,可設置加強板或增大焊接處厚度以提高車架強度。

扭轉工況位移分布云圖如圖10 所示。根據云圖可得,最大位移為8.99mm,發生在車架左側縱梁中間與后方,由于邊界條件設定左后輪懸空,此處出現較大位移符合實際工況,同樣也滿足設計要求允許的變形量。

圖9 扭轉工況應力分布云圖

圖10 扭轉工況位移分布云圖

3 結論

本文采用靜態分析的方法,以四種典型工況為例,進行了模擬計算。總體來說,急轉彎和緊急制動工況的應力滿足要求,但彎曲和扭轉工況下的最大應力略大于材料的屈服強度,最大應力主要分布在懸架安裝處、車架縱梁與橫梁的連接處以及后車輪縱梁上。為了防止在行駛過程中某些部位斷裂或損壞,可考慮設置加強板、增加厚度或使用屈服強度更大的材料。在四種工況中,急轉彎工況下產生的位移最大,可能會造成車架開裂等現象,因而在行駛過程中應盡量避免類似的極限情況發生。然而有一些部位產生的變形遠遠低于本次設計要求的剛度特性,可以考慮適當減小這些部位的厚度,以減輕車架質量、節省能源和材料。本次分析結果可以有效縮短試驗周期,驗證客車車架設計的正確性,同時確認了車架薄弱部位,為后續優化分析提供了理論依據[7]。