液壓支架自動跟機控制技術在綜采工作面的應用

劉常玉

(西山煤電集團公司 職工教育培訓中心, 山西 太原 030053)

我國井工煤礦綜采工作面煤塵重、作業空間狹小、環境差,將職工從高危環境中解放出來已勢在必行,采煤系統自動化成為發展的必然趨勢。液壓支架電液控系統作為采煤系統自動化的核心,已在礦井綜采工作面得到了廣泛應用。郅富標[1]基于SAC型電液控系統技術特點,分析該系統在綜采工作面自動跟機中的作用及效果。劉清等[2]針對工作面采煤機與液壓支架協同控制效率較低問題,提出了一種協同控制技術。國內外相關人員針對支架的相關部件、圍巖運動規律、智能化發展的方向等提出了見解,并取得了一定成果。屯蘭礦為建設山西焦煤集團“高突”礦井中的第一個智能化工作面,引進了液壓支架自動跟機控制技術,為22301智能化工作面的建設提供基礎條件。

1 礦井概況

1.1 地質概況

屯蘭礦22301大采高綜采工作面地表東鄰聯校聯營煤礦,以西鄰近風平嶺斷層,北靠近金之中煤礦,其軌道順槽全長2 560 m,皮帶順槽全長 2 640 m,煤層傾斜長度210 m,煤層傾角為2°~6°,平均為4°. 軌道巷寬度5 m,高3.5 m;皮帶巷寬4.5 m,高3.5 m. 該工作面盤區煤巖總體厚度為4.16~5.5 m,平均厚度4.8 m,煤層有益厚度3.68 m. 1#煤、2#煤、3#煤合并開采,可采儲量約264萬t. 此綜采工作面巖石的抗壓強度為49.0 MPa,普氏硬度5,直接頂的主要成分以砂質泥巖為主,平均厚度為0.80 m,基本頂巖石抗壓強度為58.8 MPa,以細粒砂巖為主要成分,普氏硬度6,平均厚度為2.90 m;基本底巖石抗壓強度68.6 MPa,以粉砂巖為主要成分,普氏硬度7,平均厚度為4.68 m.

1.2 圍巖與支架關系

受地質條件影響,大采高綜采工作面采高不斷變化,隨著直接頂、基本頂的垮落以及運移空間的增加,使得回轉角度、基本頂懸臂長度及活動范圍增加,破斷巖層大范圍運動引起的動載荷等相關因素的變化導致液壓支架失穩。基于大采高綜采工作面所具有的大尺度回轉及覆巖大規模剪切的規律,閆少宏、王大威等提出了利用增大初撐力的方式提高對頂板的控制效果、降低對煤壁的剪切破壞,同時提高了支架的水平抗傾覆能力[3-5]. 因此,屯蘭礦22301大采高智能化綜采工作面在進行支架選型時,需在滿足較大工作阻力和初撐力的前提下,還需滿足在回采過程中的控制、移動的邏輯要求,避免出現扭架及壓架現象。

2 支架選型分析

2.1 支架高度確定

液壓支架支護的最大高度要大于工作面設計的偽頂厚度以及最大采高的總和;支護的最小高度應不大于頂板最大下沉量與工作面設計最低采高之差[6]. 偽頂厚度一般為0.2 m,根據22301工作面相關地質條件因素,液壓支架的選型最小高度應為2.55 m,最大高度應為5.5 m.

2.2 初撐力及工作阻力的確定

根據22301工作面頂板條件,借鑒其他大型礦井智能化工作面的成功經驗,選用具有高工作阻力的兩柱式掩護式液壓支架,中心距為1 750 mm. 控頂距離的計算以及支護強度理論計算相結合[5-6],依據所需要的支架其他參數可選工作阻力為9 000 kN/架,合理液壓支架的初撐力以及工作面最大阻力數值比為0.8,選用型號為ZY9600/25.5/50D掩護式液壓支架。

3 液壓支架電液控制系統

3.1 液壓支架電液控制系統功能

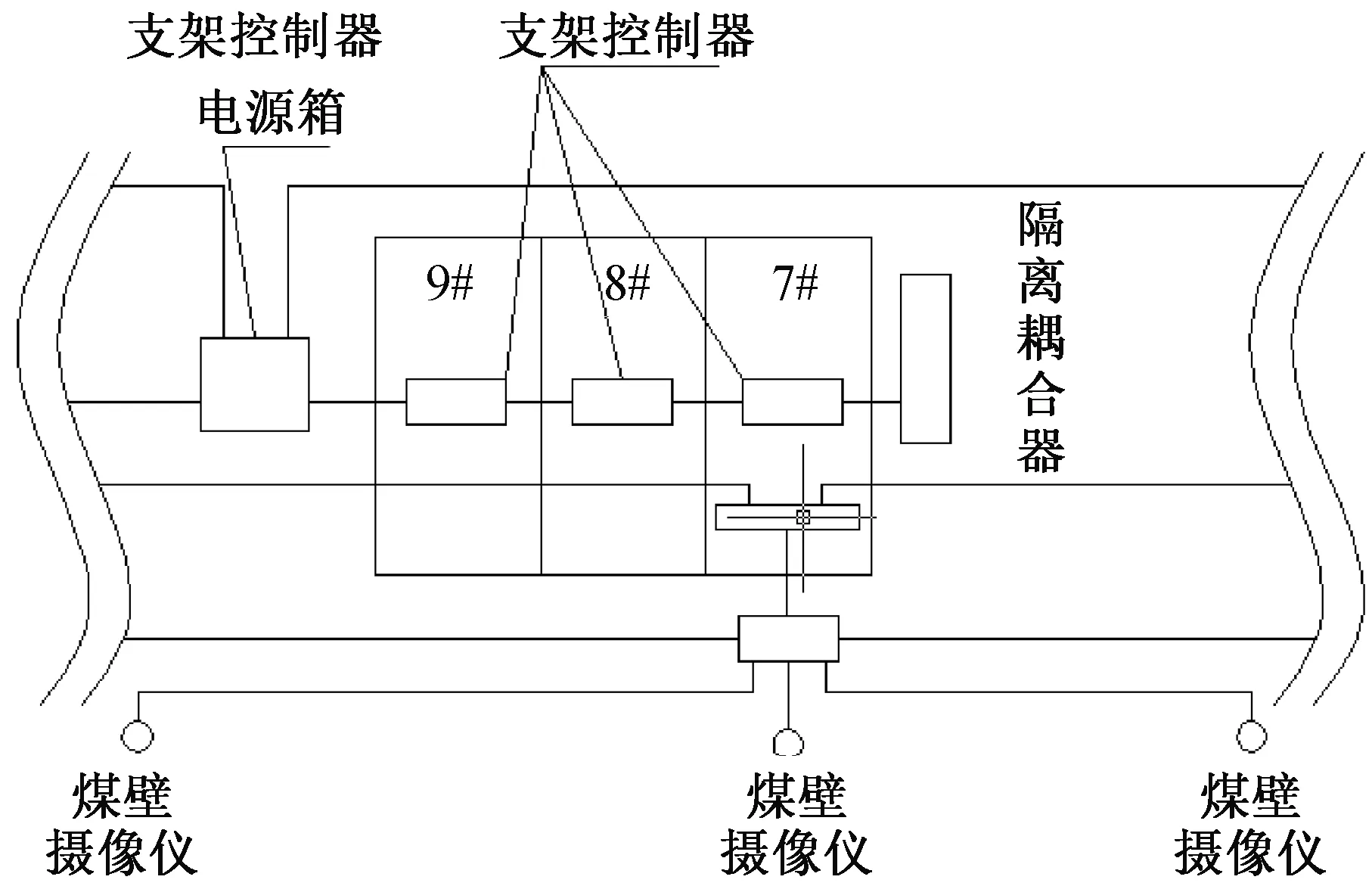

液壓支架電液控制系統主要包括支架服務器、上位機、傳感器、控制器、液壓主閥及電控系統等。22301工作面電液控系統圖見圖1,各支架控制器之間的數據通訊依靠CAN通訊協議實現,利用支架服務器與集控中心的電液控工控機實現命令控制與數據傳輸功能,通過集控中心的電液控工控機及支架服務器將控制命令發出,從而可以實現包括降、移、升、伸、收片幫等成組動作。與此同時協同三機一起完成自動推移刮板輸送機及跟機拉架等功能。該系統通過改變參數適應煤礦井下變化的工況、地質條件,能夠滿足工作面全工藝段的自動跟機功能。

圖1 22301工作面電液控系統圖

22301工作面電液控系統選用天津華寧公司的電液控制系統,主要部件支架控制器在液壓支架電液控制裝置中可連接電磁閥驅動器、壓力、行程、無線收發器和紅外接收器、角度測量傳感器、支架報警照明燈等;與工作面其他支架控制器聯網,實現支架鄰/隔架、成組及本架自動化控制功能;支持遙控器功能;具有急停、閉鎖功能。

3.2 液壓支架自適性控制

液壓支架自動跟機的調試過程初期,出現支架抬底動作效果不好及護幫板支護效果不佳等問題。對此,通過對成組移架的6個流程,移架開始時間、暫停范圍、暫停時間、到達時間、抬底開始時間、抬底到達時間進行反復優化設計及調整,實現了移架完美匹配,支架自動跟機動作流程見圖2. 支架移架到達和開始時間之間的循環與抬底到達時間及開始時間形成了并列邏輯順序;到達移架時間含暫停時間2個循環及范圍。移架的過程中,可若干次地停止,同時可單獨進行多次 “抬底+降柱”,抬底動作將持續保持至移架動作的結束前。如此往復循環提高了支架及采煤機跟機配合的效率和移架質量,使移架距離由原來距采煤機7架縮小到中間位置;支架伸護幫板距縮小為3架,使頂板支護效果加強且保障了安全距離[6-7].

電液控制系統在伸一級護幫板的時候,復合其二級護幫板,使其適應煤壁的形態而置于差動狀態,在結束后,短暫地伸二級護幫板以保證支護效果,聯動過程中,二級護幫板首先短暫動作,再執行收一級護幫,這樣減少了對千斤頂磨損,也避免了其插入煤體。

4 智能化工作面應用效果分析

屯蘭礦22301綜采工作面使用掩護式電液控液壓支架,實現了與采機的協調控制及聯動,能夠實時顯示支架故障、通訊等狀態;具有自動跟機和成組作業的功能。依據電液控制系統的數據與液壓支架視頻相結合,在液壓支架電液控制系統實現跟機自動化的基礎上,通過集控中心對液壓支架遠程操作,滿足了大采高綜采工作面復雜環境下液壓支架的自動跟機控制。

支架上安裝的壓力傳感器能夠實時監測工作面的頂板壓力,監測顯示,支架從第100號架開始,工作阻力變化較為明顯,呈現出了阻力增加趨勢,可得出此區域內頂板呈現出較大壓力,為支護工藝提供了依據。

5 結 語

1) 22301智能化綜采工作面通過引入電液控系統,協同采煤機、刮板輸送機實現跟機拉架和自動成組推移刮板輸送機作業,提高了綜采工作面回采效率的同時降低了職工勞動強度,減少了因職工誤操作而產生的風險。

圖2 支架自動跟機動作流程圖

2) 通過使用電液控系統實現自動跟機、拉架、推溜等一系列動作,使頂板得到了及時支護,減少了滾幫煤產生的危害,提高了支護質量。

3) 跟機移架靠采煤機中間位置,跟機伸護幫板至距離采煤機3架位置,支護能夠達到預定支護效果,與此同時能保持支架護幫的最佳姿態。