半空心鋁型材一模四孔保護式分流模結構

黃雪梅,蔡浩欽,呂裕鋒

(廣州科技職業技術大學,廣州510550)

0 前言

一模多孔擠壓工藝在我國方興未艾,特別近幾年來,廣大專家、學者和工程技術人員對此進行了大量的研究和探索。一模四孔擠壓模是針對半空心型材而設計的一款一模多孔擠壓結構,可在一套模具中同時同步擠出4根相同型材。這種模具是在擠壓機裝備趨于大型化條件下充分利用和發揮擠壓機的潛能而大幅度提高擠壓機效率的一種結構改良,更是一種節能、節地、節約成本的新型技術[1]。當今行業的一模四孔擠壓模主要是針對空心型材,針對半空心型材的一模四孔擠壓模卻鮮見。而半空心型材是實踐中常見的產品,可有效緩解“小機吃不完,大機吃不飽”的結構性矛盾,采用一模四孔甚至一模更多的孔數是有必要的。本文結合實際例子,介紹一種專門針對半空心型材而采用的一模四孔保護式分流模結構,供同行參考,同時也為企業淘汰產能落后的小型機臺提供思路和方法參考。

1 型材斷面分析與模具結構

圖1所示為一款典型民用建筑門窗型材。其斷面面積為291 mm2,斷面形狀具有對稱性,含有窄長懸臂的半空心部位和完全閉合的空心部位。在擠壓中,半空心部位的懸臂是最危險的,極容易發生斷裂,從而造成模具提前失效。因此,模具設計的重點是針對半空心部位[1]。

圖1 型材斷面示意圖

采用一模多孔模是需要經過計算和對比來確定的。一方面要綜合考慮實現擠壓的設備條件、設備的效率和成品率。這里要注意的是,采用的機型越大可采用的模孔數可以越多,設備的效率會越高,成本越低,但成品率會相應降低;另一方面必須考慮模具設計與制造難度以確保擠壓的同步性和可操作性。綜合考慮,以擠壓系數在60~80 范圍內、一模四孔較為合適。

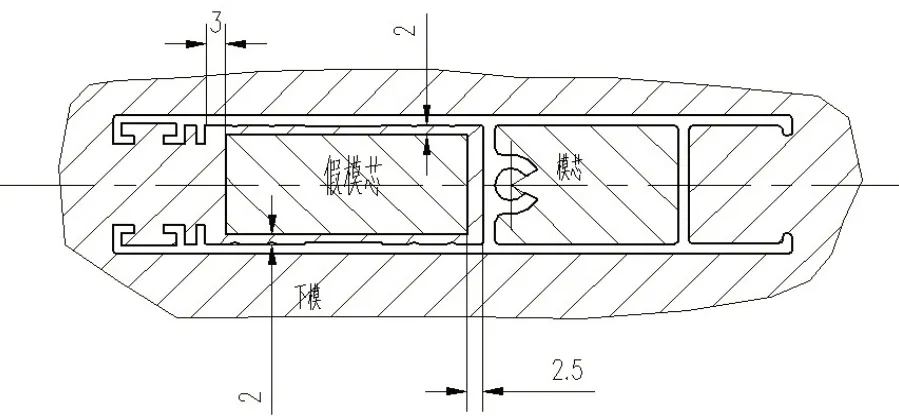

在一模四孔中,由于模芯的增加,無法實現像單孔模一樣將模芯置于擠壓筒的中心區域并使模芯的受力在四周處于平衡狀態。因此,這種模具的模芯會受到壓力差形成的附加力的作用,在擠壓過程中產生彈性偏移,因而容易產生拉絲、起筋、壁厚偏差嚴重等問題[2]。同時,模芯的增加也增加了制造難度和誤差,給實現擠壓同步性增加了困難。為了消除這些擠壓缺陷,在一模四孔擠壓模中,針對危險的懸臂部位采用一種模芯保護結構,就是在上模設置一種“假模芯”,并借助分流橋將懸臂保護起來[3]。“假模芯”并不進入下模的模孔里與下模形成配合。在擠壓過程中,由于“假模芯”,懸臂承受金屬壓力的面積將大幅減小,同時由于分流橋的遮擋保護,懸臂不直接承受金屬的沖擊壓力;即使在分流橋向下發生撓曲時,“假模芯”因為應力間隙也不會觸及下模的懸臂,因而改變了懸臂的受力狀態并降低了懸臂受力,從而提高了懸臂的強度。模具結構如圖2所示。

圖2 模具結構示意圖

2 模具結構參數

根據上述分析以及針對最危險的懸臂部位的保護設計,對模具進行結構參數設計。該設計主要包括模孔的布置、前置分流板的結構、分流孔參數的確定和下模焊合室的設計,具體分析如下。

2.1 模孔的布置

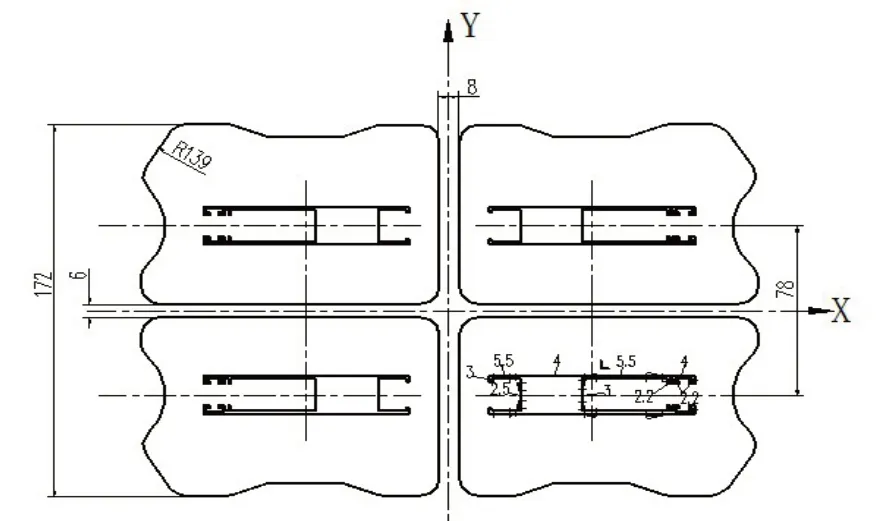

圖3 模孔布置示意圖

模孔的布置必須考慮能充分利用擠壓機的能力、發揮擠壓筒的潛能、盡可能避免使模孔過于靠近擠壓筒內壁,因為這不利于金屬的成形同時將會使模具的尺寸增大[4];同時盡可能使模孔間處于對稱排列,這有利于擠壓過程中各處金屬流速容易趨于一致以及金屬流速易于調整和均衡。而對于半空心的窄長懸臂,模孔也應遠離中心布置,以減小懸臂的受力。模孔布置如圖3所示。

2.2 前置分流板

傳統的分流模是由上模與下模組成。但對于在大機臺上的一模多孔模具,在強度足夠的條件下,上模厚度過大將增加模具的制造難度并降低模具熱處理時的淬透性。更重要的是,增設前置分流板可以使金屬在進入上模前以較大的分流比對金屬進行預分配,這將有利于實現擠壓的同步性和降低擠壓力。在模孔布置確定的前提下進行前置分流板分流孔的設計,可使左右或上下各兩個模孔的金屬供應獨立開來,其結構如圖4所示。

圖4 前置分流板結構示意圖

2.3 上模分流孔的確定

分流孔的確定包括分流孔的布置、面積的大小計算,更重要的是確定分流孔間的面積關系以及“假模芯”的尺寸[5]。分流孔的布置可以有多種形式。在設計過程中,可借助CAD 軟件根據個人經驗將相關方案初步設計出來,然后進行分析和對比,選擇較為成熟的2至3個方案在UG軟件環境下建立三維模型,并將這些模型分別導入計算機模擬軟件中進行模擬運算、觀察和分析對比。在此過程中結合個人經驗進行修改或修正相關參數,然后再模擬和修正,直到確定最佳方案。分流孔的布置如圖5所示。

采用模擬軟件的好處在于可從模擬中發現分流孔的每一處修改對各處金屬流速的影響以及各部位金屬的流速是否趨于一致。本案例中的每個模孔由兩個分流孔單獨供應金屬,這樣可以使得模擬更易操作,也就是說容易使各處金屬的流速趨于一致。由圖5可見,只要確定分流孔S1的面積,分流孔S2的面積則較易調整。而且即使可調整的空間大,也不需要對分流橋和模孔的布置進行修正或改變。同時,這樣的布置考慮了懸臂保護,可使下模懸臂完全置于分流橋的保護之下,金屬不直接沖擊懸臂,特別是懸臂的端部,這樣懸臂承受的力是最小的,致使其強度最高。更重要的是,可從模擬中發現分流孔面積的變化不會造成懸臂變形。

圖5 分流孔布置示意圖

分流孔主要參數如下:

(1)分流孔比為17.4。

(2)分流橋尺寸為寬度24 mm,厚度85 mm。

(3)分流孔的面積關系為:S1=0.81S2。

從模擬中看出,當分流孔間面積關系為S1=(0.75~0.85)S2時,各處金屬更容易趨于一致。

(4)分流孔進料口最大外接圓直徑為φ270mm。

(5)應力間隙取在“假模芯”上,應力間隙依經驗取1.0 mm,所以“假模芯”高度為24 mm。

(6)分流橋采用通常的水滴形。

在上模結構參數中,“假模芯”尺寸的確定是十分關鍵的[5]。經驗和模擬運算表明,“假模芯”尺寸以距離模孔邊緣2~3 mm作為模芯邊界確定,從成形和減小懸臂的受力和變形角度來看是最為合適[6]。保護式“假模芯”尺寸如圖6所示。

圖6 保護式模芯示意圖

2.4 下模焊合室與工作帶

下模焊合室與工作帶如圖7所示。

圖7 焊合室與工作帶示意圖

為了使各個模孔的成形互不干涉和影響,并降低制造誤差對擠壓同步的敏感性,每個模孔都要設置獨立的焊合室,采用隔墻的方式將每個焊合室進行分隔,隔墻寬度取8 mm[6]。焊合室的深度根據擠壓機的能力相應取25 mm。由于焊合室是獨立的,各個模孔的成形互不干涉,因此,工作帶的選擇也是獨立的。所以,只要選定一個模孔的工作帶,其它模孔與之相同即可。

2.5 模具強度的校核

對于一模四孔分流模結構,其強度校核同樣是針對分流橋進行的。由于每個模孔都是獨立的,因此,只需針對一個模孔對應的分流橋進行強度校核即可。

3 擠壓結果對比

對圖1所示型材分別采用傳統的單孔普通分流模、單孔切割式分流模結構、一模雙孔切割式分流模和保護式一模四孔結構的模具進行試模與擠壓生產跟蹤,并對不同模具所得型材進行了對比,其結果如表1所示。

表1 模具結構與擠壓結果對比

從結果可以看出,針對半空心型材采用保護式一模四孔分流模具進行擠壓有明顯的優勢。

4 結束語

一模四孔保護式分流模結構的使用結果表明,這種結構的模具壽命可達73.2 t,可見這種結構是可以大幅提高擠壓機的效率和降低成本的。如果在大機上采用更多的一模多孔模具進行多規格產品生產,則完全可以解決“小機吃不完,大機吃不飽”的問題,并大幅提高生產效率。在半空心型材的一模四孔分流模結構中,擠壓機能力的選擇、分流孔的確定、下模焊合室結構的確定和工作帶的選擇等是十分重要的。但更關鍵的是選擇合理和有效的模具結構以降低擠壓力和保證懸臂的強度并使加工簡單化。這種結構是值得推廣的,為半空心型材的一模多孔分流模結構的進一步研究和開發提供了可借鑒的經驗和可靠的實踐數據。