鋁合金廂式運輸半掛車的輕量化設計

肖開政

(福建省閩鋁輕量化汽車制造有限公司,南平354200)

0 前言

從裸露倉欄柵板半掛運輸車到按統一系列標準設計制造的新能源封閉式廂式運輸車的出現是汽車發展史上的一個標志性變革,這預示著公路運輸正式步入安全、文明、高效的時代。據統計,現今歐美等發達國家廂式車占到貨運汽車總量的90%以上[1]。相比之下,我國廂式車的起步較晚,技術薄弱,市場占有量不高,并且仍以模仿歐美專用汽車為主。

新能源車輛技術的越發成熟、基礎運輸業的不斷完善以及各地方法規、標準、政策的大力支持,廂式運輸車將保持高速增長態勢。與此同時,國家對節能、環保日益重視,行業追求低碳綠色的輕量化設計已成為必然趨勢[2-3]。特別是近年來傳統鐵質瓦楞車廂、鋼塑復合板車廂因自身重、裝載小、隔熱效果差等原因,逐步被各行業用戶所淘汰,而鋁合金輕量化車廂所帶來的后期節能效益倍受關注。鋁合金是實用金屬中最具輕量化設計理念的金屬,其密度僅為2.7,大約是鋼密度的三分之一。用鋁合金型材制造的廂式運輸半掛車重量相較于鋼制廂式車,不僅具有20%~30%的減重優勢,還具備強度高(如7××× 系高強鋁合金)、抗震減噪、材料回收利用率高等優點,對促進運輸車領域的輕量化進程有著重要的意義[4-5],更符合當今環保、安全、節能的節約型社會主題。

縱觀歐美廂式車的發展史,輕量化技術始終貫穿其中。改變結構設計、運用先進的工藝技術以及選用輕質材料是現今車企探索的三大方向,其中最顯成效的應屬廂體型材技術的不斷進步和創新。本文在調研國內外廂式半掛車輕量化進程的基礎上,以本公司某一全鋁箱式運輸半掛車的研發產品為分析對象,基于有限元分析軟件ANSYS 對其可能出現的幾種典型工況進行了結構強度分析,得出最大應力薄弱區域及強度校核方案。

1 結構特點及設計依據

1.1 廂體結構設計

本文采用鋁合金型材替代現行的鋼制廂式運輸半掛車骨架結構來建立有限元結構模型,并遵循各項相關安全標準要求對某鋁合金箱式運輸半掛車結構進行輕量化設計[6-8]。

廂體主體結構是由6 ×× × 系鋁合金底板總成、鋁合金側圍總成、前圍總成、門板以及5×× ×系鋁合金蒙皮組成。同時,局部加強件是由高強鋼(B510L)通過鉚接和焊接技術進行連接。設定4組常見工況(彎曲、前墻、側墻、叉車)對廂式運輸車進行靜力學分析。

1.1 鋼鋁混合掛車結構設計

考慮到路況和超載問題,為了保證車架的可靠性,車架縱橫梁仍以B510L(Q345B)高強鋼材骨架為核心,其余部件采用比強度高的6×× ×系鋁合金。湖南大學謝鋒對類似鋁合金車架的不確定性建立了車架的不確定多目標優化模型,并且利用區間序關系將其轉化為確定性多目標優化模型[9];華南理工大學的周云郊等人對車身前端結構鋼鋁混合材料進行了輕量化設計,在綜合考慮總質量、前縱梁后端峰值碰撞力等性能的鋼鋁混合材料與板厚組合多目標優化問題的數學模型中,得到了較優的鋼鋁試用比[10]。本文在綜合考慮鋼和鋁之間電化學效能不同、電極電位相差較大、易發生電化學腐蝕以及其他物理方面性能差異大等因素后,采用機械連接的結構建立有限元模型,如圖1所示。

圖1 鋼鋁混合車架有限元模型

2 有限元模型的建立

汽車在行駛過程中,不允許出現結構斷裂或塑性變形以及表面損壞等狀況,其強度是車架滿足基本要求的前提和保證。車架強度分析方法主要有經典的近似解法以及數值法(數值法含能量法、邊界元法、有限元法),目前常用的主要是有限元分析方法。有限元分析是一種集計算機科學、理論力學、離散數學等為一體的數值求解分析方法,也是目前專用車領域進行輕量化結構設計應用較為廣泛的工具。通過該方法可以得到該模型結構位移、應力、應變的計算結果,進而對車架強度、剛度進行校核,以保證結構安全。

本文根據三維數模的幾何模型,綜合考慮了相關規范、標準而建立了某廂式運輸半掛車有限元模型,所有規則的型材均用殼單元模擬。殼單元基本尺寸30 mm,翹曲度<15°,傾斜度<60°,長寬比<5,四邊形最小內角45°,最大內角135°,三角形最小內角20°,最大120°。不僅如此,模型還充分考慮了焊接質量的規范要求。由此建立的箱式運輸車模型包括1 267 653 個單元、2 104 448 個節點和70 847個焊點單元。

載荷處理方面,以GB 50429-2007《鋁合金結構設計》中的相關規定作為參考指標,在半掛車有限元模型中進行重量加載,即貨物重量以質量點形式均勻分布到相應區域的節點上,鵝頸式底架及箱式車身自重按所給密度和結構尺寸均由程序自動施加上。

3 典型工況下的強度校核

設定彎曲、前墻、側墻、叉車4組工況對箱式運輸車進行靜力學分析。車輛在行駛中由于路面不平整,可能會引起不同程度的顛簸,進而對車身產生一定的沖擊載荷,因此在計算彎曲工況時考慮了一定的動載系數,一般在1.5~2.5 之間(本文設定彎曲工況動載荷系數為2.0)。前墻工況、側墻工況、叉車工況根據廂式貨車技術標準JT/T389 2010《廂式貨車技術標準》的要求進行設置。

3.1 水平彎曲工況

彎曲工況計算主要模擬箱式運輸車在良好路面下勻速直線行駛時的應力分布和變形情況,是對箱式運輸車在滿載狀態下的結構強度和剛度進行校核。根據GB 50429-2007《鋁合金結構設計》中結構或構件變形的規定,對箱式運輸車底板施加32 t的均布載荷。

其約束條件為:對牽引銷XYZ 向的平動自由度及X 向的轉動自由度、左后三輪YZ 向自由度以及右后三輪Z方向的平動自由度進行約束。有限元分析結果如表1所示:箱式車身鋼制部分最大應力值為317.4 MPa;鵝頸式底架部分的最大應力值為262.8 MPa;鋁地板最大應力值為175.3 MPa。相應的應力云圖如圖2所示。

表1 失效區域應力最大值

圖2 彎曲工況下的應力云圖

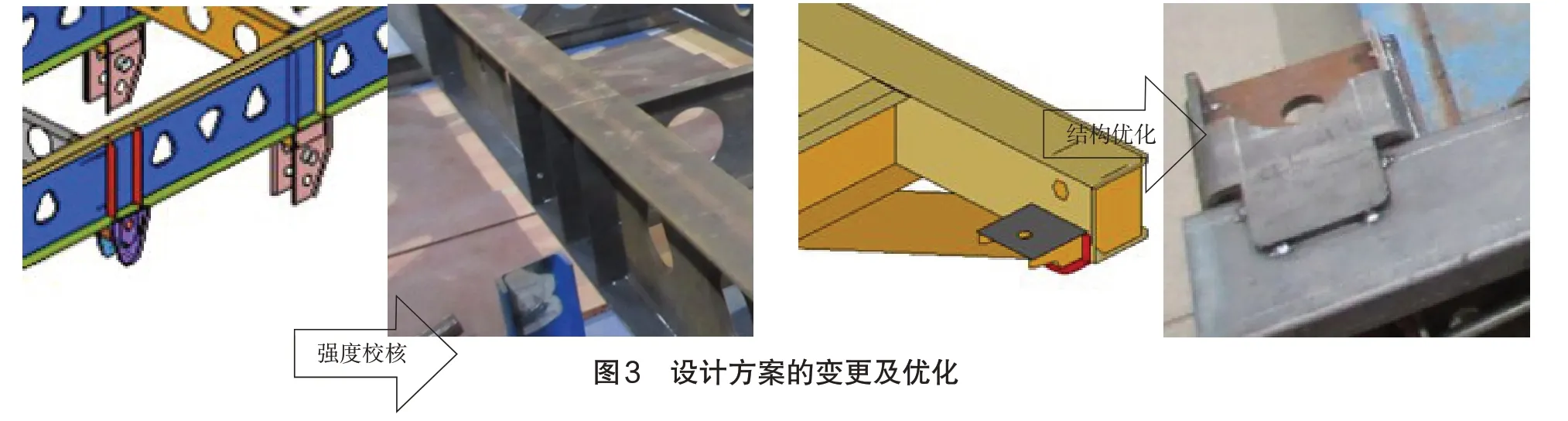

圖3 設計方案的變更及優化

根據表1 所示,我們對該結構做了必要的優化,對有一定強度冗余的區域進行輕量化的改進,對存在安全隱患的部位進行強度補償。如圖3 所示,于底架鵝頸處安裝基座上增加了一塊6 mm 的角鋼進行結構補強,對前端梁與前鎖座的連接結構進行了一定的優化——增大焊縫的設計長度以達到提高抗撕裂性的目的。

3.2 前墻工況

前墻工況的有限元分析主要在于考慮箱式運輸車在滿載狀態下出現緊急制動時,貨物對箱式車身前墻結構的影響。文中對箱式運輸車前墻施加12.8 t 的均布載荷。邊界約束條件為:對牽引銷XYZ向的平動自由度、X向的轉動自由度、左后三輪YZ 向自由度以及右后三輪Z 方向的平動自由度進行約束。其整體等效應力及位移云圖如圖4 所示。

由前墻工況下骨架應力云圖和變形情況可知,前墻工況最大應力值為187.6 MPa,出現在前墻底部橫梁與鋁底板焊縫上,符合強度要求;前墻工況最大變形量為78.22 mm,出現在前墻型材中心上。

圖4 前墻工況下的應力及變形云圖

圖5 箱式車身前墻三角板調整示意圖

考慮到前墻的局部應力偏高,對相應的地方做了調整,如圖5中方框示意處:將箱式車身前墻頂蓋三角板材料由鋼調整為厚度為4 mm的6682鋁合金,這樣可避免材料突變引起應力集中現象;將前墻板厚度由原來的1.6 mm 調整為1.8 mm。雖然每片型材將增重2.01 kg,整個前墻將增重16.36 kg,但是整體強度及最大變形量(下降到42.37 mm)得到了有效控制,在制動工況下,具有更強的抗沖擊能力。

3.3 側墻工況

側墻工況的有限元分析主要在于考慮箱式運輸車在滿載狀態下出現緊急轉彎時,貨物對箱式車身側墻結構的影響。轉彎時箱式運輸車車身除承受貨物及車輛重力作用外,還受到側向慣性力的作用。當箱式運輸車向左轉時,側向慣性力向右;當箱式運輸車向右轉時,側向慣性力向左。文中對箱式運輸車側墻施加12 t 的均布載荷。邊界約束條件為:對牽引銷XYZ 向的平動自由度、X 向的轉動自由度、左后三輪YZ 向自由度以及右后三輪Z 方向的平動自由度進行約束。其整體等效應力及位移云圖如圖6和圖7所示。其最大應力值為215.2 MPa,出現在側墻第二道門鎖桿上方上,最大變形量為16.69 mm,出現在右側墻門上,完全符合相關規范、標準要求。

圖6 側墻工況下運輸車應力云圖

圖7 側墻工況下鋁型材變形云圖(放大30倍)

對于側墻工況變形較大處的補強方式,本文采取的是在鋁合金廂車前懸鵝頸下邊梁處添加一塊加強版,以增加整體架構的強度,如圖8所示。

圖8 側墻工況下廂車(放大30倍)

3.4 叉車工況

叉車工況模擬箱式運輸車在裝載貨物時出現的集中載荷對箱式底板結構的影響。叉車位置如圖8所示。對箱式運輸車底板局部區域施加4.5 t的集中載荷,其約束條件為:對牽引銷XYZ 向的平動自由度、X 向的轉動自由度、左后三輪YZ 向自由度以及右后三輪Z方向的平動自由度進行約束。

圖8 叉車工況叉車位置示意圖

等效應力及位移云圖如圖9 所示。叉車1 位置最大應力值為171.9 MPa,出現在叉車位置1 鋁合金底板上;叉車2 位置最大應力值為174.5 MPa,出現在叉車位置2 鋁合金底板上;叉車3 位置最大應力值為138.0 MPa,出現在叉車位置3 鋁合金底板上;叉車4 位置最大應力值為158.6 MPa,出現在叉車位置4鋁合金底板上。

圖9 叉車工況下箱式運輸車不同叉車位置應力云圖

根據上述對叉車工況的有限元分析結果可知,叉車的行駛軌跡會承受較大的載荷應力及變形,而相應的應力集中反應在鋁合金底板與底板縱、橫梁連接處。在該車型的路試(頻繁的上下叉車)過程中,局部出現了底橫梁與底板焊縫開裂的情況(疲勞開裂),這也直接驗證了此處結構的薄弱性[11-13]。由于該區域的最大應力并無超過材料的許用應力值,則最佳的解決措施在于提高焊縫結構的強度。本文一方面增加了底板型材與橫梁的接觸面,相應增加了連接處的焊縫長度,另一方面也優化了相關的焊接工藝,有效提高了該處的承載情況。

4 結束語

以我公司某鋁合金廂式運輸半掛車主體骨架為研究對象,采用有限元模型分析了應力分布狀況,根據不同工況下各個部位的不同受力特點進行了相應的結構校核及優化,對應力集中過大處進行了補強,對非承重部位進行了輕量化設計。結果證明,該車型結構在滿足強度要求的同時有效減重達26.33%(相較于原鋼結構),對同類箱式運輸半掛車的輕量化研究有一定的借鑒意義。