ISO/TS 22163中鋁擠壓特殊過程的識別、開展與實施

劉 迪,周廣宇,余東梅,孫菁孺

(1.遼寧忠旺集團有限公司,遼陽111003;2.西南鋁業(集團)有限責任公司,重慶401326)

0 前言

歐洲鐵路工業協會(UNIFE)確認IRIS國際鐵路行業標準正式升級轉換成為ISO系列ISO/TS國際標準,在此基礎上針對鐵路行業的特殊要求加入了新的內容。ISO/TS 22163 標準中包含了許多管理過程,特殊過程是其中之一,鐵路相關企業均應結合自身生產特點自行識別。本文結合鋁擠壓特殊過程的生產控制特點闡述了生產現場控制因素要點以及如何利用現有條件來滿足產品質量要求,為同行業正確執行標準要求提供借鑒與幫助。

1 特殊過程定義及特點

特殊過程是影響產品性能、可靠性、安全性和使用壽命的重要環節[1]。特殊過程是指某些擠壓質量不容易或者不能通過其后續的檢驗或試驗而得到充分驗證的過程(工序)。

典型的特殊過程有:焊接、熱處理、電鍍、涂漆、塑料、鑄造、鍛造、壓鑄、粘結等[2-3]。不同的行業都可以找到自己所具有的生產特殊過程。

本文主要論述鋁擠壓過程的特殊過程,其根本特點是經擠壓后存在未檢出或檢出內部缺陷,故難以準確評定其質量。在這種情況下特殊過程擠壓的產品質量不能完全依賴檢驗來驗證,需要進行連續的參數監控才能確保過程質量的穩定。

2 特殊過程判定識別原則

在鋁擠壓過程中如何判定與識別哪些是特殊過程,應當依據以下判定條件原則來識別。

(1)原則一:特殊過程重要表現特征為是否滿足了顧客的要求,其中也包含了形成文件化的要求。明確提出與產品的真正質量特性無關的過程不是特殊過程。

例如1:在鋁擠壓過程中包含有時效環節,其直接目的是將過飽和固溶體脫溶和晶格沉淀,從而使力學性能中的強度逐漸升高。依據特殊過程判定原則,時效雖然被歸類于熱處理行列,但它更屬于特殊過程,因為時效過程既影響產品性能又起決定性作用,是典型的特別過程。

例如2:眾所周知,擠壓過程中包含其它加工工序,有些企業會把鑄錠加熱過程定義為特殊過程,這是不正確的。因為鑄錠加熱過程只是一個加工環節,無法實現顧客最終要求,體現不出真正質量特性,所以不能將此定義為特別過程。

(2)原則二:過程雖然形成了產品的真正質量特性,但這些特性能夠在“后續”的檢驗中進行連續的而不是間斷的放行檢驗。周期性驗證的過程不是特殊過程[4]。

在這里需要注意的是,標準中的“后續”應包括該過程完成后到產品使用或服務交付前,這個往往容易被廠家所忽視。仍然拿鋁擠壓型材舉例,在產品時效后會對其進行破壞性性能試驗,由于試驗費用較高、檢測周期長等原因,一般廠家不可能進行100%檢驗,這樣就會產生很難驗證的潛在問題,并且會在終端客戶的使用過程中顯現出來。顯然,這類過程屬于典型的特殊過程。

(3)原則三:當產品已經交付顧客處,顧客在享受售后服務的同時發現產品存在缺陷,這個過程應定義為特殊過程。

有的產品實現與交付同時發生,但其真正的質量特性只會在交付使用后才會顯現。由于檢驗頻次的關系,產品性能檢驗屬于抽檢過程,當鋁制品在用戶處經過后續折彎加工或進行特殊工藝處理時,若對下一道工序有重要影響的關鍵部位出現裂紋、斷裂等現象時,會自然想到是否在鋁擠壓過程中存在諸多不穩定因素。而這些不穩定因素正是影響產品性能與使用要求的決定性因素,所以用戶發現產品在后續深加工過程中存在問題或缺陷的這一過程也應定義為特殊過程。

3 鋁擠壓環節中特殊過程策劃與開展

結合鋁擠壓特殊過程特點來看,正是有如圖1所示的這些特殊過程的輸入因素,再加以嚴格的管理才能保證一致的輸出。

圖1 特殊過程要素控制圖

鋁擠壓特殊過程的輸出是所有其他輸入關鍵要素的體現。只有人、機、材料、方法、環境、管理等方面的諸多因素相互配合才能符合特殊過程的策劃條件,任何條件缺失都將無法完成特殊過程的實施。

4 鋁擠壓特殊過程的實施與控制

鋁擠壓特殊過程的實施與控制環節應當從如下4個方面進行分析。

4.1 操作過程

鋁擠壓操作人員應提前查看排產計劃、檢查操控設備運轉完好情況,做好設備運行狀況的點檢,并且按照具有指導性意義的輸出指令文件進行設備參數設置或調整[5]。例如:生產前技術部門要提前編制指導文件,做好生產前工藝指導準備工作。

4.2 記錄過程

應以實時監控記錄為依據填寫表單上實際發生的參數,并且根據設備的防錯預警報警采取必要補救措施。對生產環節的防錯驗證,應按照防錯設備的功能性來規定驗證頻率,并且需要按照記錄內容進行驗證效果評價,看看是否達到滿足預期要求的效果。

例如,鋁擠壓過程記錄應包括模具加熱過程記錄、擠壓過程監控記錄、鑄錠加熱過程記錄、拉伸過程記錄、成品鋸切記錄、時效監控記錄等過程相關記錄,以便獲得連續監控參數的完整性與真實性。

4.3 文件過程

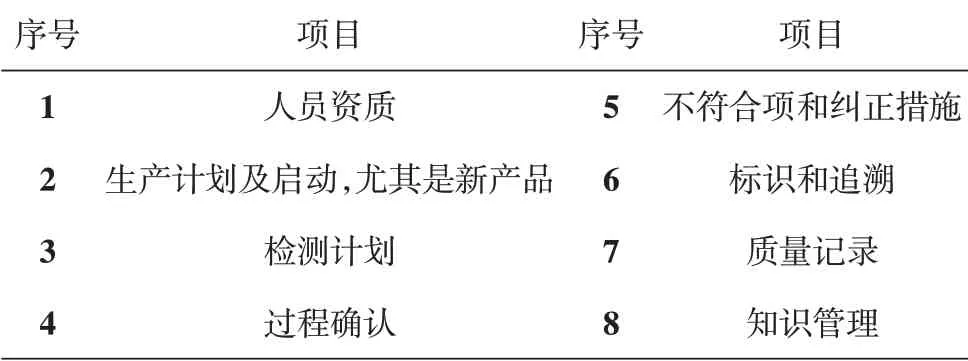

文件是特殊過程確認輸出的必要材料,其結果是前期策劃內容的驗證與完整性的體現。其中內容與形式有受限于企業自身的設計策劃、生產過程和控制方法,應根據企業自身情況而定。其形式所包含的內容見表1。

表1 文件形式包含內容

4.4 實施要素

在鋁擠壓過程中,對于即將實施的要素應從工藝確認、不符合項管理、操作者資質、設備、方法、材料、環境等因素考慮。

4.4.1 工藝確認

建立一個工藝特殊過程確認記錄,里面須說明并且應包括確定產生特殊輸出所需的輸入因素(人、機、料、法、環、測)。特殊過程協調者須確認使用工藝標準方法,確保擠壓過程是否對輸入因素和特殊過程進行了連續監測[6];同時應考慮按工藝參數要求給出范圍至少覆蓋兩端極限的參數,如果只以其中一個極限參數的完成來確認工藝的完全度是沒有說服力的,并且缺乏工藝風險管理。

4.4.2 不符合項管理

特殊過程協調者需要參與特殊過程中的不符合管理,并應記錄、形成文件并保存。不符合項內容管理應考慮到不符合的程度、產品危險程度以及完成關閉后進行的重新再次鑒定,并且依照要求確保其可追溯性。

顧客對于追溯性通常都有嚴格要求,故應按要求形成文件,使操作人員清晰、明確產品的唯一性。為實現產品的追溯性,企業可通過編制產品批次流水號、利用網絡系統二維碼、ERP系統生成條形碼等形式來體現。

4.4.3 操作者資質

操作者資質是每個特殊過程中的最低要求,有資質的操作人員的數量由企業自行決定,但應從參與人員的工作類型、生產能力、培訓素質、頂崗矩陣、操作學習綜合效果等多方面進行考慮。

其中形成文件內容應包括:所需的任職資格的文件(如體系提到可借鑒的特殊過程說明/標準、人員評估表、人員資格記錄)、相關標準(如果有)、試驗件的標識和存儲以及試驗記錄,包括對操作人員的追溯、檢測方法和驗收標準(相關的)、確定的資格有效性的范圍、更新的標準。

特殊過程操作者首先需要通過資格測試,在得到資格認可批準后方可獲得企業授權委托。但特殊過程協調者不是一成不變的,需要定期進行資格評審。

4.4.4 機械

“機械”因素是指所有影響特殊過程的設備和工具,對于這類重要機械應需確認并定期維護。維保計劃實施應考慮多元化因素,利用現有設備完成。須重點考慮的應該是以設備的防錯裝置為主,通過設備自帶防錯功能,進而在生產過程中控制不合格產品的產生。

特殊過程輸出的設備和工具標準應能被追溯,以便涉及的產品在不合格的情況下能被辨識。這可通過設備唯一性編號、臺賬式設備管理來體現。

4.4.5 方法

“方法”因素是指如何執行特殊過程。能影響特殊過程結果的數據和/或說明均需確定和受控。

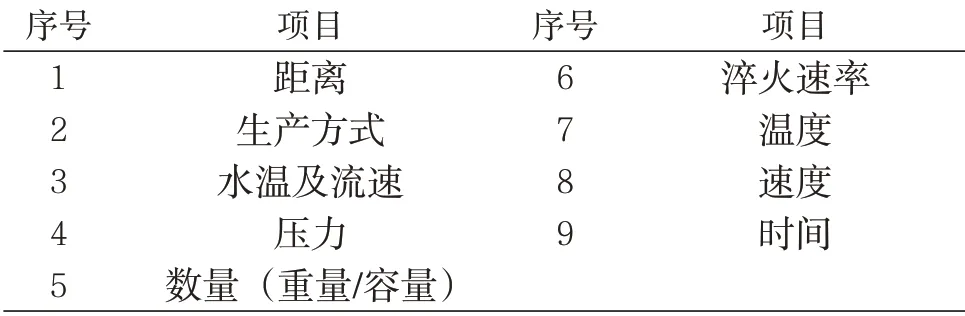

可以被考慮的數據如表2所示。

表2 方法識別因素

以上數據內容應該考慮提供穩定范圍內的控制參數,并且保證完全可執行。特殊過程輸出的參數應該可以被追溯,以便涉及的產品在不合格的情況下能被辨識。

4.4.6 材料

“材料”要素是指進入到產品的材料和輔助材料,以及涉及到產品或在過程中消耗掉的材料。

生產使用材料必須滿足下列要求:(1)滿足法律的要求;(2)滿足確認的技術規范;(3)符合特殊過程文件的規定以及有足夠的數量和范圍。

特殊過程輸出的材料標準也應該可追溯,以便涉及的產品在不合格的情況下能被辨識。

4.4.7 環境

環境因素是指在執行特殊程序的工廠環境條件,它的變化會影響特殊過程的結果。對于制造產品有特殊環境條件要求的,制造工廠應確定環境條件要求可受控制。環境識別條件涉及的內容如圖2所示。

圖2 環境識別條件

綜上所述,對整個鋁擠壓特殊過程應制定一個合適的操作范圍,也就是說應事先評估制造現場環境風險,以便于降低或去除生產過程中環境因素的影響,同時還要對環境進行監督和控制。

5 結論

特殊過程是影響產品性能、可靠性、安全性和使用壽命的重要環節。對于鋁擠壓過程,應從理論定義、如何判定識別、如何進行策劃、開展與實施等方面將特殊過程予以監控,并在實際操作中從公司內部現有情況出發,避免文中所提關鍵管理因素要點出現缺失,從而致使特殊過程執行的不徹底、不完善。為確保特殊過程的有效性,應通過加強公司整體管理水平和質量來提升和保障過程認證的長期有效。