服役6 年速度管柱性能研究*

李小龍, 鮮林云, 王維東, 劉玉棟, 趙 勇, 王 亮

(1. 寶雞石油鋼管有限責任公司, 陜西 寶雞721008;2. 國家石油天然氣管材工程技術研究中心, 陜西 寶雞721008;3. 陜西省高性能連續管重點實驗室, 陜西 寶雞721008)

速度管柱是天然氣井生產時井筒內下入的小直徑管柱, 對井筒內流體起節流增速的作用。 在氣田開發過程中, 速度管柱是對井下流體起節流增速作用的小直徑管柱, 由地面懸掛器或井筒懸掛裝置懸掛于井筒(或生產油管內部) 充當完井生產管柱[1-4]。 當地層流體在天然能量的驅動下進入速度管時, 由于過流面積比常規生產油管小,基于變徑管流體力學原理, 使得較小過流截面上的流體速度有所增加[5-6]。

在油氣開發的后期, 隨著生產時間的延續,井底壓力降低, 產水量增加, 產氣量減少, 氣井攜液能力變差, 原有的大直徑生產管柱已不能滿足生產要求[7-8]。 在原有生產管柱內下入小直徑連續完井管作為生產管柱, 可提高氣井排液能力,使氣井恢復自噴生產。 目前, 采用速度管柱進行排水采氣的技術已經在長慶、 新疆、 西南等國內各大氣田廣泛應用, 并且規模越來越大[9-11]。

在油氣開發過程中, 由于速度管柱下入到氣井后很少起出, 井內復雜的工況環境容易導致管材產生點蝕、 穿孔、 壁厚減薄等缺陷, 從而導致管柱失效, 造成重大的經濟損失[12-14]。 因此,分析服役速度管柱的性能, 評估速度管柱使用安全性, 對于提高油氣開采安全性和作業效率具有十分重要的意義。

本研究以國內某公司生產的HO70 速度管柱為研究對象, 將該管柱在長慶油田蘇里格區塊蘇14-16-33 井連續服役6 年后起出, 對其外徑、壁厚、 理化性能進行了檢測分析, 并通過掃描電鏡、 激光共聚焦、 X 射線衍射等檢測方法分析了該區塊腐蝕環境對管柱的影響, 以便為油田客戶提供指導, 也為速度管柱的進一步推廣應用提供數據支撐。

1 試驗材料及方法

長慶油田蘇里格區塊某井服役6 年的速度管柱, 整盤長度3 450 m, 規格為Φ38.1 mm×3.18 mm, 鋼級為70 ksi (483 MPa), 在管柱起出過程中, 觀察其表面形貌并測量管徑及壁厚。截取位于井口和井底處管柱樣品, 參照相關標準對所截取的管樣進行試樣加工及檢測分析。

依據GB/T 13298—2015, 沿焊縫的中心制取9 mm×18 mm 金相試樣用砂紙打磨、 拋光、 腐蝕后, 采用Leica DMI5000M 型光學顯微鏡進行顯微組織分析; 依據GB/T 4340.1—2009, 采用丹麥司特爾公司Durascan-70 全自動顯微/維氏硬度試驗機進行微觀硬度檢測; 采用ZIWCK1200 型試驗機, 按照ASTM A370—2009標準進行整管拉伸試驗, 試樣規格Φ38.1 mm×3.18 mm×450 mm; 按照API SPEC 5ST 標準對管段進行擴口和壓扁試驗, 試樣規格Φ38.1 mm×3.18 mm×101.6 mm; 采用自主研發的PLW-100型疲勞試驗機進行彎曲疲勞試驗, 試樣規格為Φ38.1 mm×3.18 mm×1 524 mm, 彎曲模半徑為1 219 mm, 試驗內壓為34.47 MPa。

2 結果與討論

2.1 管徑與壁厚測量

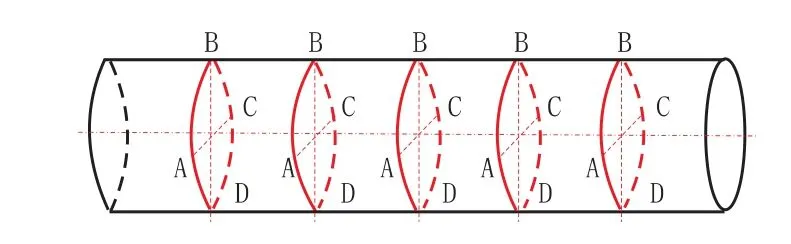

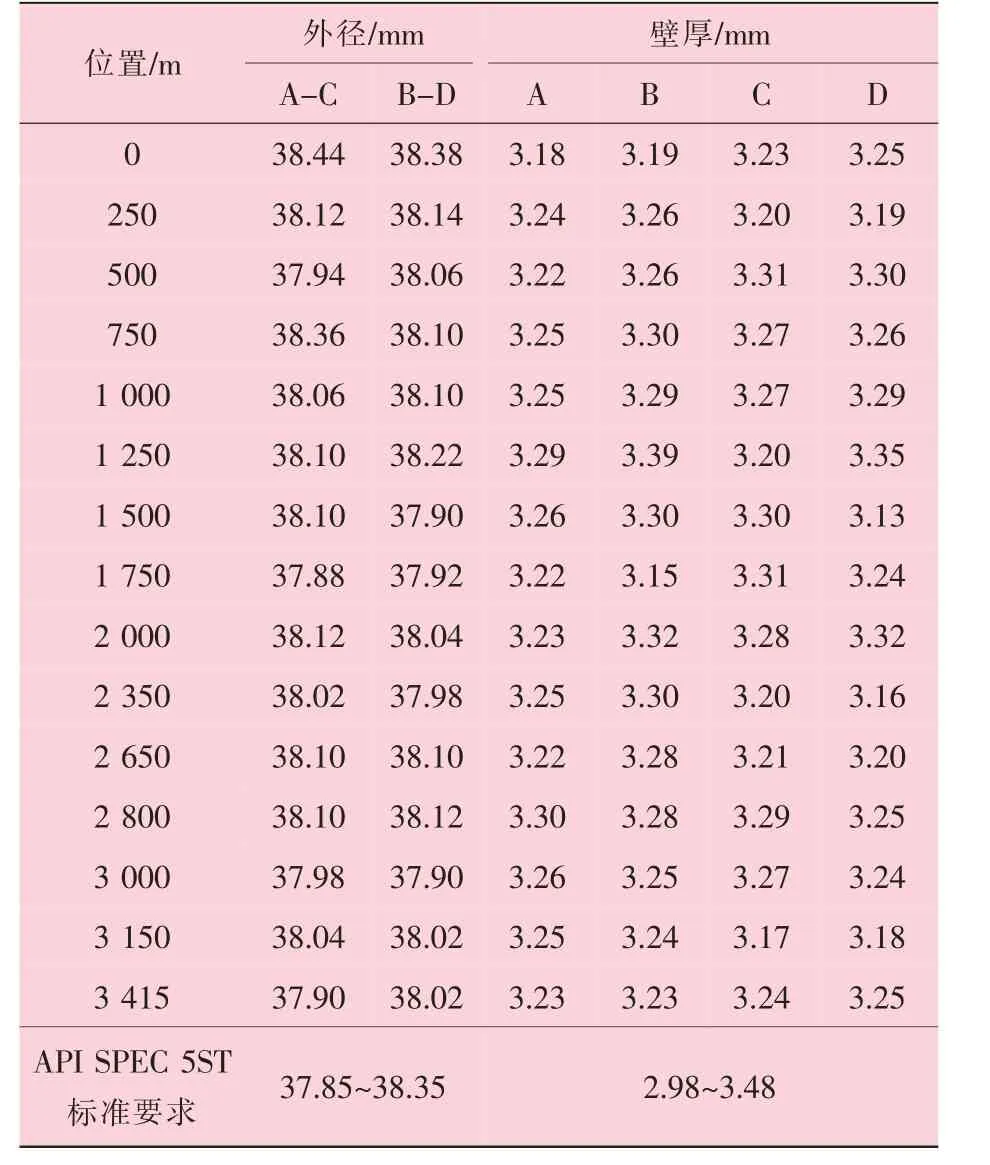

在倒管過程中觀察到管柱外壁光滑, 井底部分管段有浮銹。 采用超聲波測厚儀, 根據現場實際情況, 每隔150~350 m 進行管柱管徑、 壁厚測量,測量位置如圖1 所示, 結果見表1。 由表1 可知,最小管徑為37.88 mm, 最小壁厚為3.13 mm, 均在標準要求公差范圍內, 滿足標準要求。

圖1 管柱外徑、壁厚測量位置示意圖

表1 管柱外徑、壁厚測量結果

2.2 力學性能檢測

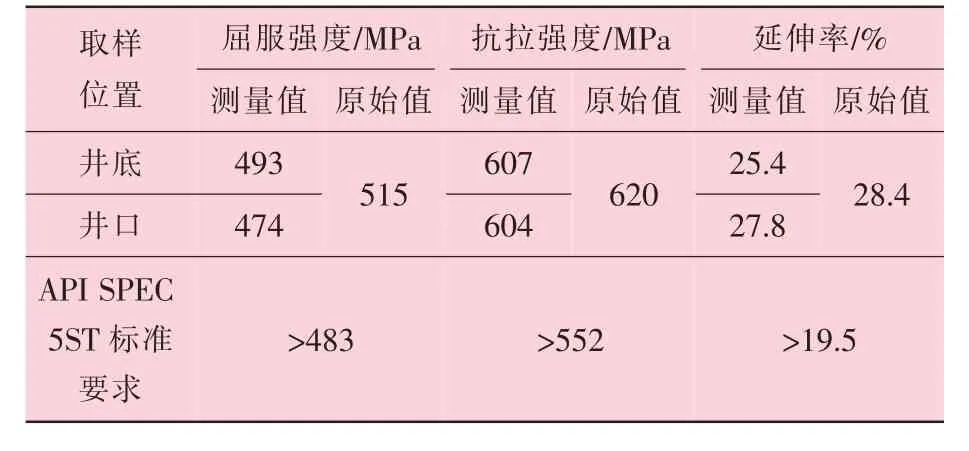

井底、 井口樣品拉伸性能檢測結果見表2, 由表2 可知, 井口管樣屈服強度為474 MPa, 抗拉強度為604 MPa, 井底管樣屈服強度為493 MPa, 抗拉強度為607 MPa。 服役6 年后, 除井口管柱屈服強度略低于API SPEC 5ST 要求, 其他檢測結果均滿足標準要求, 表明管柱整體性能良好, 并未因長時間服役或井內腐蝕而發生較大的降低。

表2 井底、井口樣品拉伸性能檢測結果

管樣擴口試驗, 采用60°錐頭, 擴口率為25%, 試驗結果表明, 樣品母材及焊縫均未出現裂紋, 擴口試樣宏觀形貌如圖2 所示。 管樣壓扁試驗, 壓至板間距離32.1 mm, 試驗結果表明,樣品母材及焊縫均未出現任何裂紋, 壓扁試樣宏觀形貌如圖3 所示。 由檢測結果可知, 管樣擴口及壓扁檢測均滿足API SPEC 5ST 標準要求, 表明服役6 年的速度管柱仍具有良好的塑性及優異的焊縫質量。

圖2 服役速度管柱擴口試樣宏觀形貌

圖3 服役速度管柱壓扁試樣宏觀形貌

2.3 金相組織及硬度檢測

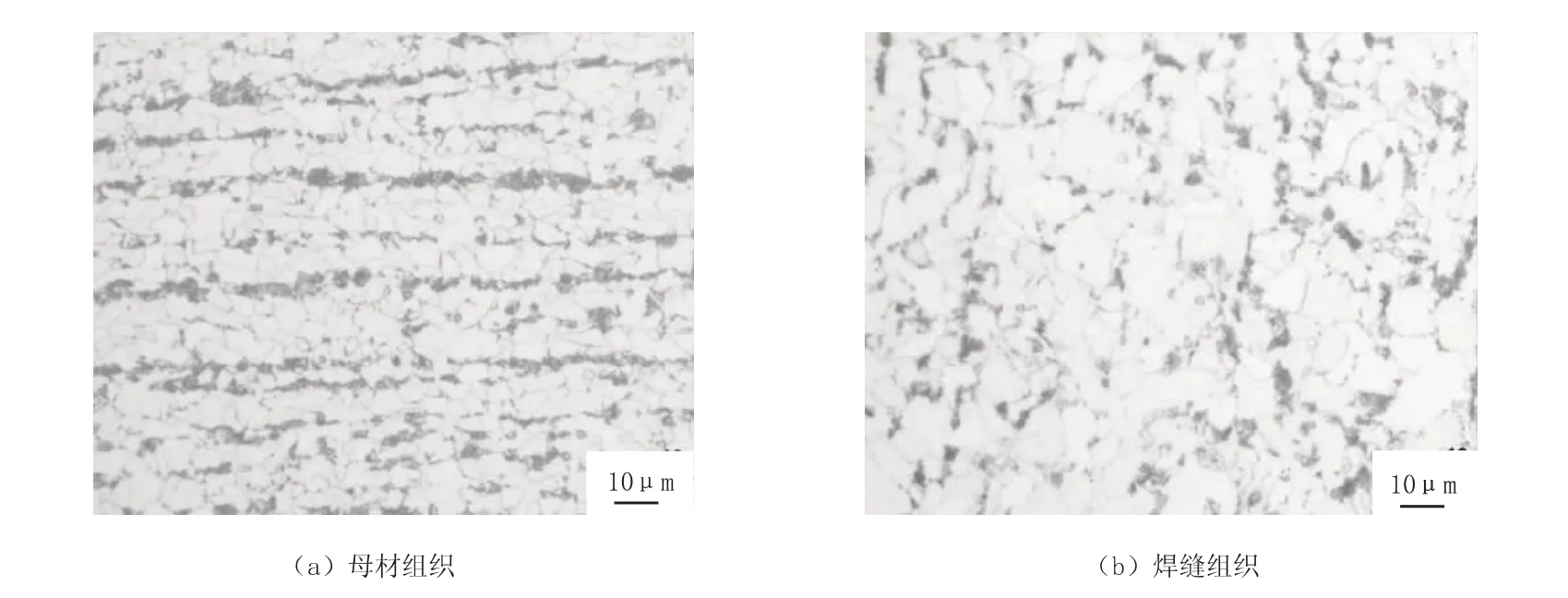

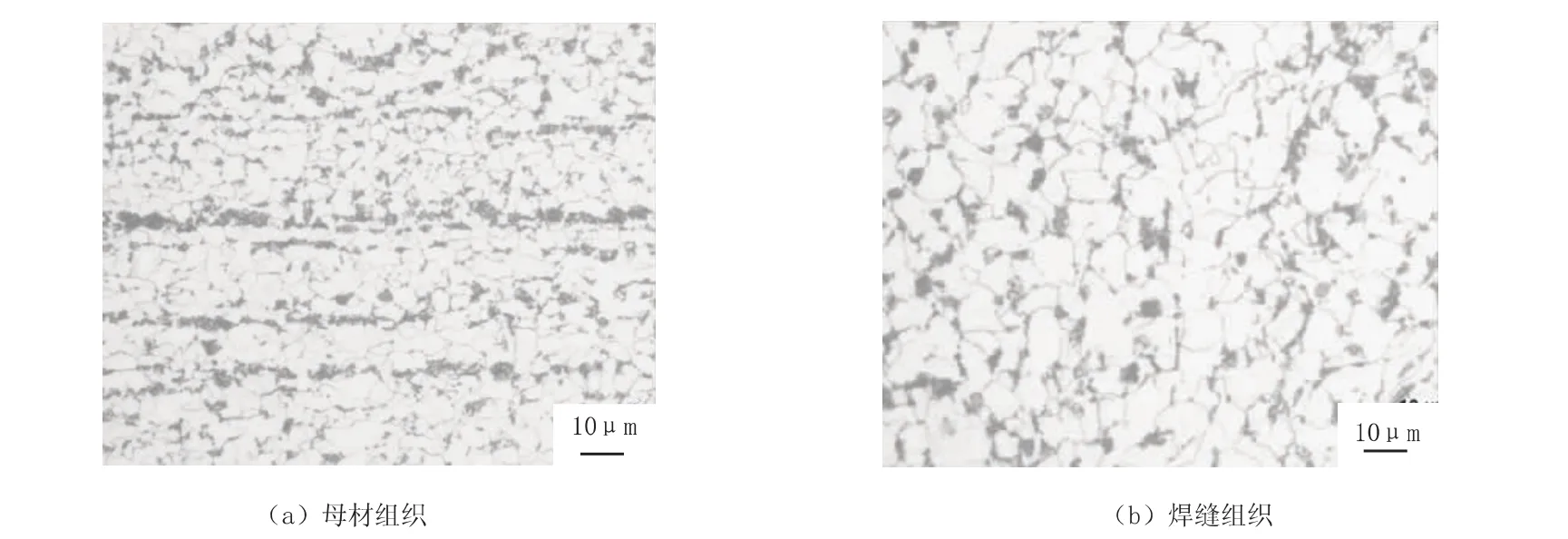

在井口和井底管樣焊縫及母材位置取樣進行顯微組織分析, 井口試樣組織形貌如圖4 所示,井底試樣組織形貌如圖5 所示。 由圖4 和圖5 可知, 母材組織以多邊形鐵素體和細小的珠光體為主, 組織均勻, 未發現有微裂紋或腐蝕發生。 該盤速度管柱經過6 年服役后, 管材焊縫及母材組織未發生變化, 無異常組織及組織退化現象。

對井口和井底管樣進行硬度檢測, 檢測結果見圖6。 由圖6 可知, 母材、 焊縫及熱影響區的維氏硬度均小于248HV1.0, 滿足API SPEC 5ST標準要求。

圖4 服役速度管柱井口試樣組織形貌

圖5 服役速度管柱井底試樣組織形貌

圖6 井底、井口管樣硬度檢測結果

2.4 SEM 及EDS 檢測

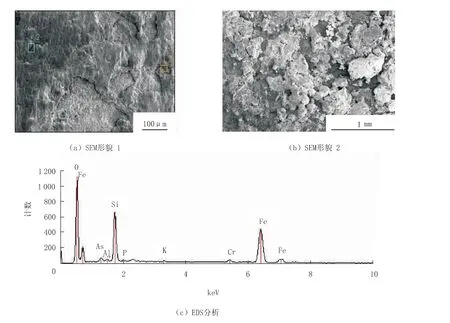

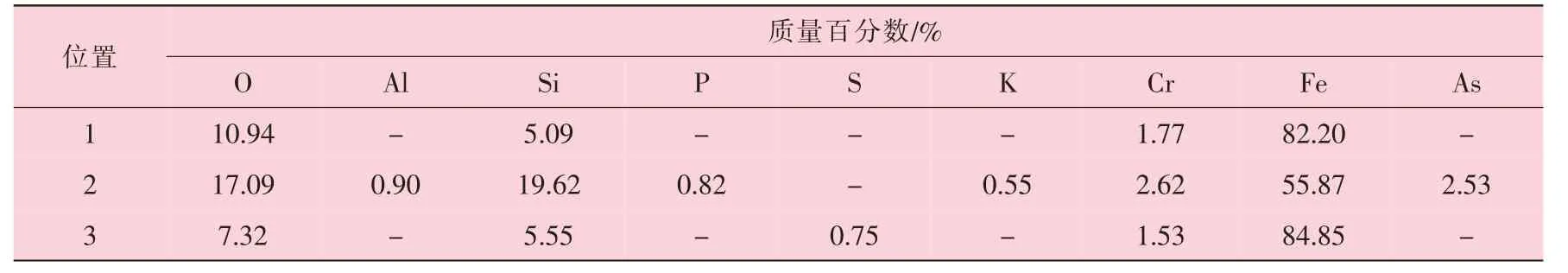

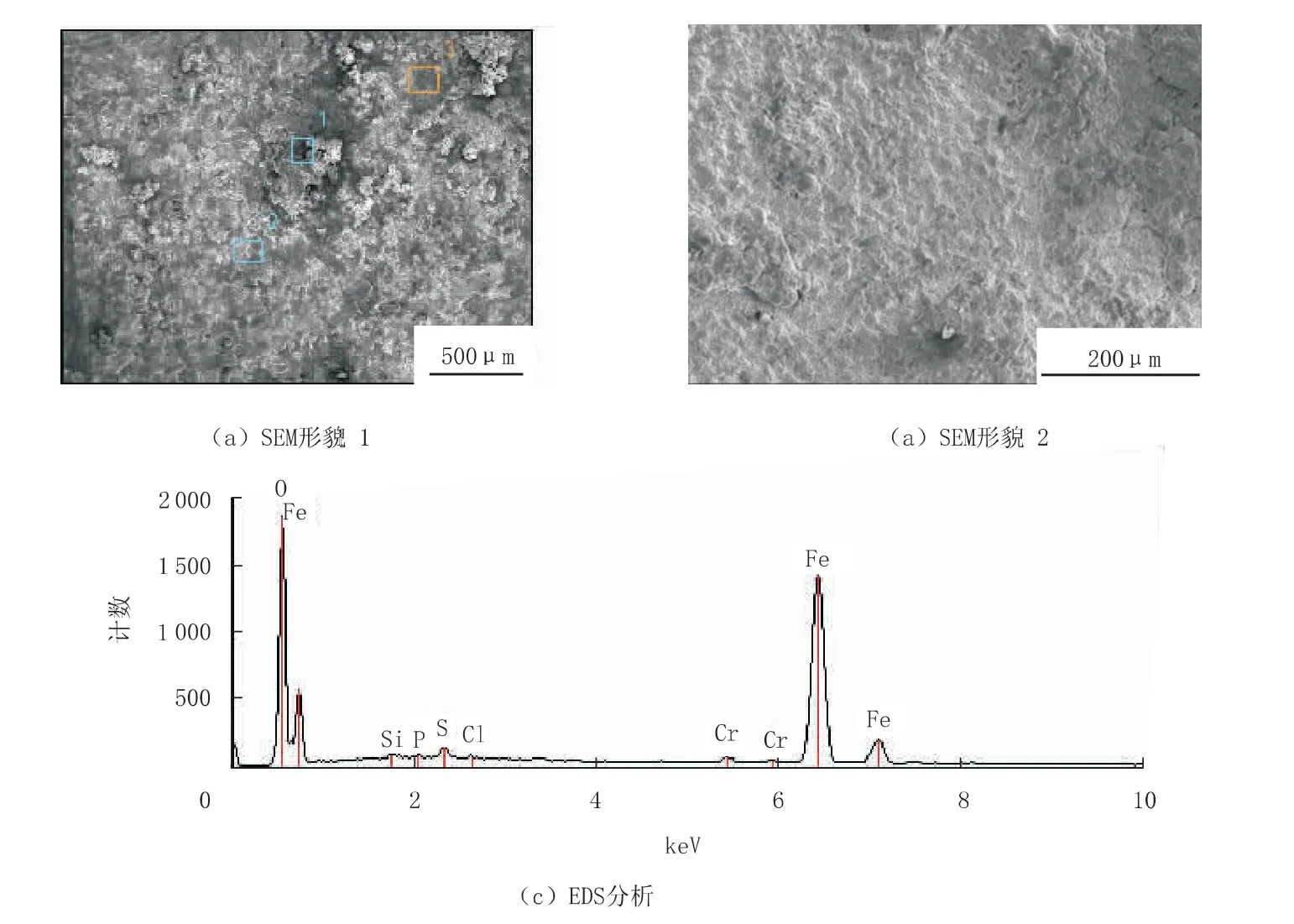

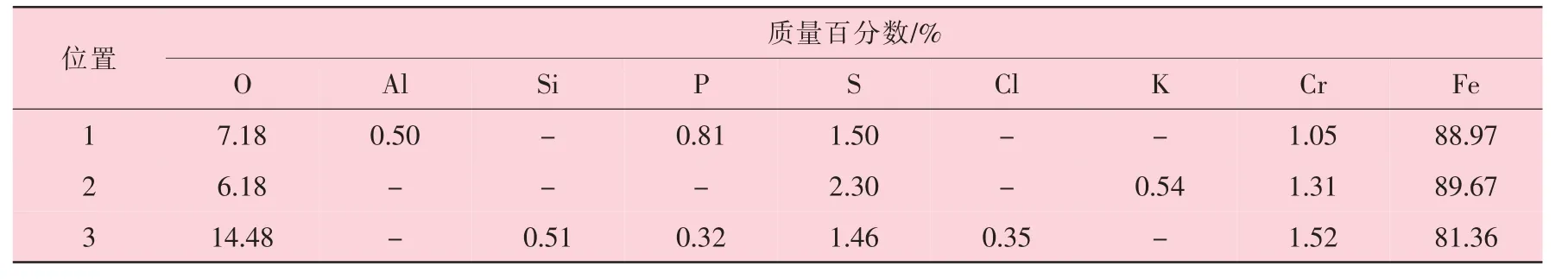

截取井底及井口試樣, 對試樣內壁做SEM及EDS 檢測分析。 井底試樣內表面SEM 形貌及EDS 分析結果如圖7 所示, 能譜分析結果見表3。井口試樣內表面SEM 形貌及EDS 分析如圖8 所示, 能譜分析結果見表4。

由圖7 和圖8 可知, 井底和井口管柱內表面主要是以均勻腐蝕為主, 井底管柱內表面腐蝕比井口嚴重, 腐蝕產物呈疏松狀, 這主要是由于井底管柱長時間在腐蝕介質中浸泡, 且井底溫度遠高于井口, 加速了井底管柱的腐蝕。由表3 和表4 可知, 腐蝕產物中主要有Fe、 O、Si、 Al、 Cr 等元素, 因此推測腐蝕產物主要為氧化鐵等氧化物為主。

圖7 服役速度管柱井底試樣內表面SEM 形貌及EDS 分析圖

表3 井底試樣內表面能譜分析結果

圖8 服役速度管柱井口試樣內表面SEM 形貌及EDS 分析圖

表4 服役速度管柱井口試樣內表面能譜分析結果

2.5 XRD 檢測

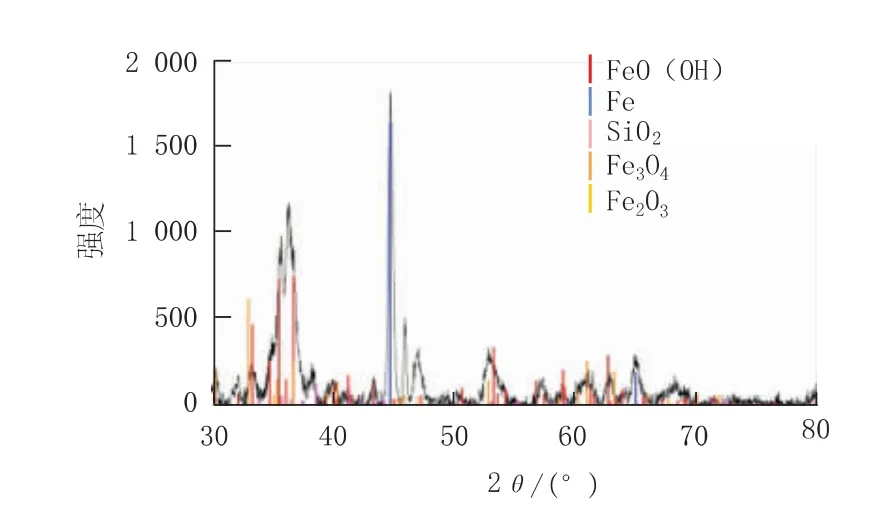

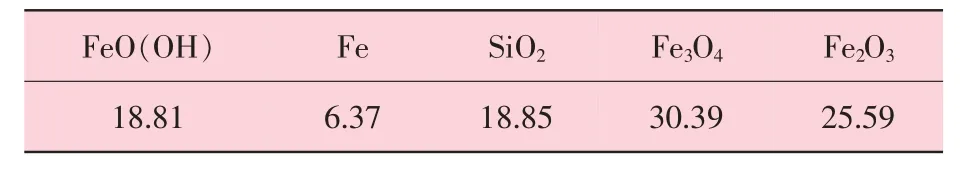

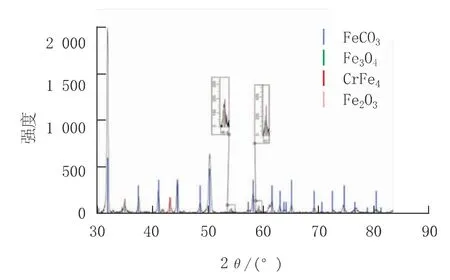

為進一步確認腐蝕產物, 對井底和井口管柱內壁的腐蝕產物進行X 射線衍射分析。 從井底及井口管柱內壁上刮取腐蝕產物做XRD 分析, 井口管柱內表面腐蝕產物XRD 分析結果如圖9 所示,成分及含量見表5。 井底管柱內表面腐蝕產物XRD 分析結果如圖10 所示, 成分及含量見表6。由圖9 和表5 可知, 井口管柱試驗腐蝕產物為Fe3O4和Fe2O3, 主要是井口處管柱在空氣中與氧氣和水作用所致。 由圖10 和表6 可知, 井底主要產物FeCO3和Fe2O3, 主要是井底管柱中含一定濃度CO2, 在高溫高壓環境中, 金屬基體與CO2、 水共同作用產生的腐蝕形成的腐蝕產物[16]。

圖9 井口管柱內表面腐蝕產物XRD 分析結果

表5 井口管柱腐蝕產物成分及含量 %

圖10 井底管柱內表面腐蝕產物XRD 分析結果

表6 井底管柱腐蝕產物成分及含量 %

2.5 激光共聚焦(LCSM) 分析

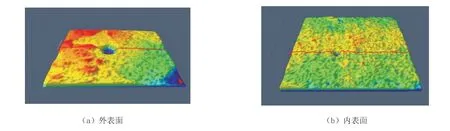

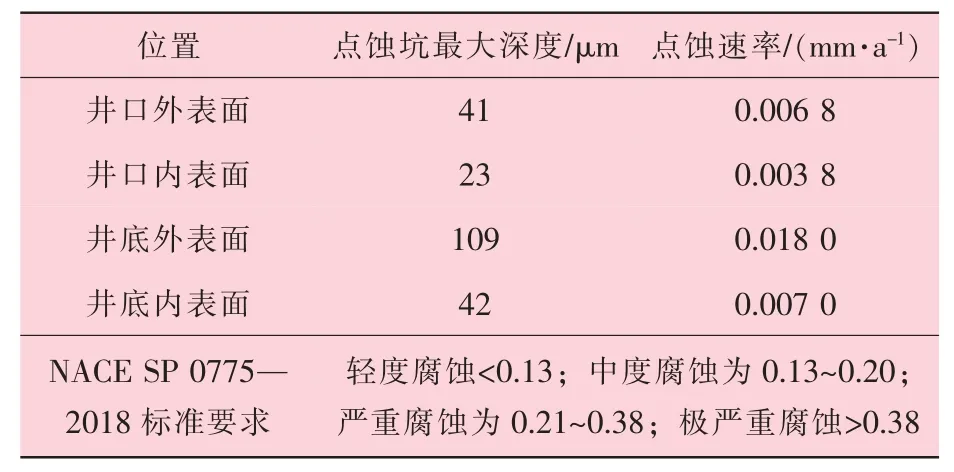

采用激光共聚焦方法, 對井底和井口試樣內、外表面及點蝕坑深度進行分析, 井口試樣表面形貌如圖11 所示, 井底試樣表面形貌如圖12 所示。 由圖11 形貌可以看出, 井口試樣外表面僅有少數點蝕坑, 內表面起伏較均勻, 表明井口管柱幾乎未腐蝕。 由圖12 所示形貌可以看出, 井底內外表面起伏較大, 有較多連片的腐蝕坑, 說明井底管柱腐蝕相對較嚴重。 井底和井口管柱內、 外表面點蝕深度及點蝕速率試驗結果見表7。 由表7 可以看出, 井口外表面最大腐蝕速率為0.006 8 mm/a, 井口內表面最大腐蝕速率為0.003 8 mm/a; 井底外表面最大腐蝕速率為0.0 18 0 mm/a, 內表面最大腐蝕速率為0.007 0 mm/a, 遠小于NACE SP 0775—2018 規定的輕度腐蝕標準, 管柱未發生明顯點蝕, 耐蝕性能良好。

圖11 服役速度管柱井口試樣內、外表面形貌

圖12 服役速度管柱井底試樣內、外表面形貌

表7 管柱井底、井口試樣內、外表面點蝕深度及速率

3 結 論

(1) 長慶油田蘇里格區塊某井內服役6 年后起出的速度管柱管徑及壁厚均滿足API SPEC 5ST 標準要求。

(2) 該服役6 年后起出的管柱強度略有降低,管柱塑性較好, 金相組織及硬度分析無異常。

(3) 腐蝕產物分析表明, 該盤管柱以均勻腐蝕為主, 井口管柱以大氣腐蝕為主, 腐蝕產物主要是Fe、 O 化合物; 井底管柱以CO2腐蝕為主,腐蝕產物主要是FeCO3。