等速球頭三叉節設計改進及性能提高

萬向錢潮股份有限公司 浙江杭州 311215

三球銷式等速萬向節是車用等速萬向節總成中的一種,常用于等速驅動軸的內側,與差速器、減速器或變速器連接,用來傳遞轉矩以及轉向角度的變化。這種萬向節在功能上既要滿足轉向角度的變化,又要滿足車輪轉向時能夠達到最大角度,因此大擺角球頭三叉節的應用逐漸引入。受大擺角的影響,球頭三叉節強度提升尤為重要。本文在對球頭三叉節失效分析的基礎上進行受力及仿真優化設計,提高其性能。

發現問題

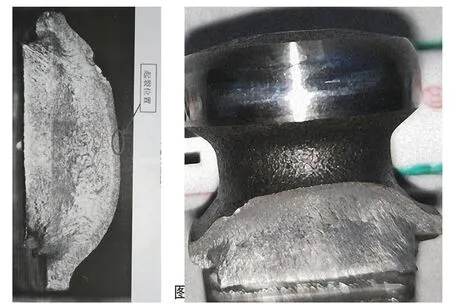

某主機廠對某車型在上線前進行極限工況壽命測試時,發現車身抖動并伴隨著動力轉矩傳遞衰減,發生早期失效。經檢查發現,等速驅動軸總成內球籠發生失效,拆解后確認是內球籠的球頭三叉節開裂失效。開裂的位置在球頭三叉節其中一軸頸根部圓弧處,三個球徑表面沒有出現明顯失效,如圖1所示。主機客戶退回的試驗件只有球頭三叉節,沒有提供滾針、球環、滾針擋圈及三柱槽殼等零件實際情況,致使各個連接部位的狀態及信息難以獲得,無形中加大了失效分析難度。

對該球頭三叉節失效進行分析:

圖1 球頭三叉節開裂

1)對工況進行分析。此為極限工況下的強度測試,該款球頭三叉節的使用工作扭矩要求提升了12%,但球頭三叉節的節型未相應提升,存在潛在扭轉疲勞、壽命不足的風險。

2)對球頭三叉節關鍵尺寸軸頸直徑和軸頸根部R復核,符合產品工程圖樣技術要求。花鍵孔尺寸因零件損壞而無法檢測復核,經查同批次零件花鍵,質量符合產品工程圖樣技術要求。

3)球頭三叉節失效件三個軸頸表面均存在磨痕,但沒有出現明顯磨損失效現象(見圖2)。

圖2 失效球頭三叉節三個軸頸表面均存在磨痕

4)采用掃描電鏡分析,端口斷裂源在三叉節軸頸根部圓弧處,從根部圓弧R處往內擴散(見圖3)。

圖3 端口斷裂源

5)顯微組織。對失效件進行金相制樣,硝酸酒精溶液進行腐蝕,再使用金相顯微鏡放大至500×檢查。發現球頭三叉節軸頸表面組織為回火針狀馬氏體5級,殘余奧氏體15%和少量碳化物1級組成(見圖4a);軸頸根部斷裂處金相組織為回火針狀馬氏體5級(見圖4b),殘余奧氏體15%和少量碳化物1級組成;心部組織為低碳馬氏體及鐵素體(見圖4c);表面硬化層為0.96mm,表面硬度59HRC,心部硬度為385HV,沒有發現缺陷或不正常的特征。球頭三叉節的材質均符合工程圖樣技術要求。

設計改進

圖4 失效件顯微組織

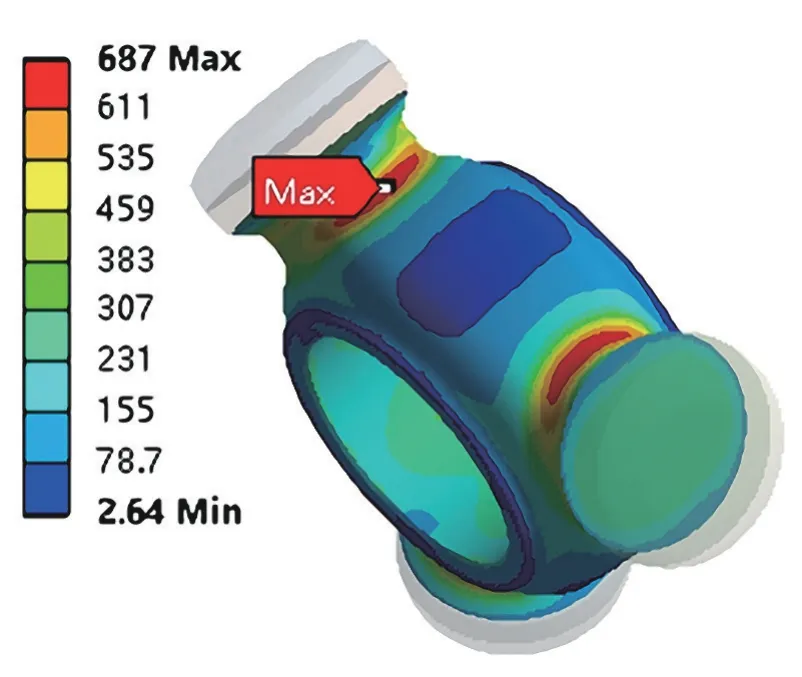

汽車動力從變速器輸出,傳遞到等速驅動軸的移動端萬向節,通過中間軸剛性連接傳遞到固定端萬向節輸出至車輪,從而驅動汽車行駛。應用仿真技術,對球頭三叉節進行受力及仿真分析,對改進前的球頭三叉節結構強度,按屈服扭矩進行加載。從應力分布云圖上可以看出,該零件薄弱區域位于球頭三叉節軸頸根部,與實際失效部位一致,最大等效綜合應力為836MPa,如圖5所示。

通過對球頭三叉節的失效分析及受力仿真分析后,進行零件結構優化與改進。

1.改進方案一

球頭三叉節的軸頸加強結構強度適當優化方案,如圖6所示。經對軸頸橢圓長軸L1、短軸L2、軸頸根部圓角R優化分析,球頭三叉節模型加載載荷時的薄弱區域同樣位于球頭三叉節軸頸根部,最大等效綜合應力為687MPa。與現有結構相比,三叉節最大等效綜合應力降低149MPa;質量增加1.1%(<3%),因此可忽略不計。

圖6 三叉節軸頸結構強度優化后應力分布云圖

2.改進方案二

球頭三叉節的壁厚加厚1m m時結構強度適當優化,如圖7所示。在現有結構的基礎上僅對壁厚加厚1mm,由于壁厚的加大,軸頸根部圓角R受到限制,所以最大只能為R2。對該球頭三叉節模型同樣加載載荷時,薄弱區域同樣位于球頭三叉節軸頸根部,最大等效綜合應力為874MPa。與現有結構相比,三叉節最大等效綜合應力增加38MPa,增加約4.5%,質量增加約14.6 %。

圖7 三叉節的壁厚增加1mm時的應力分布

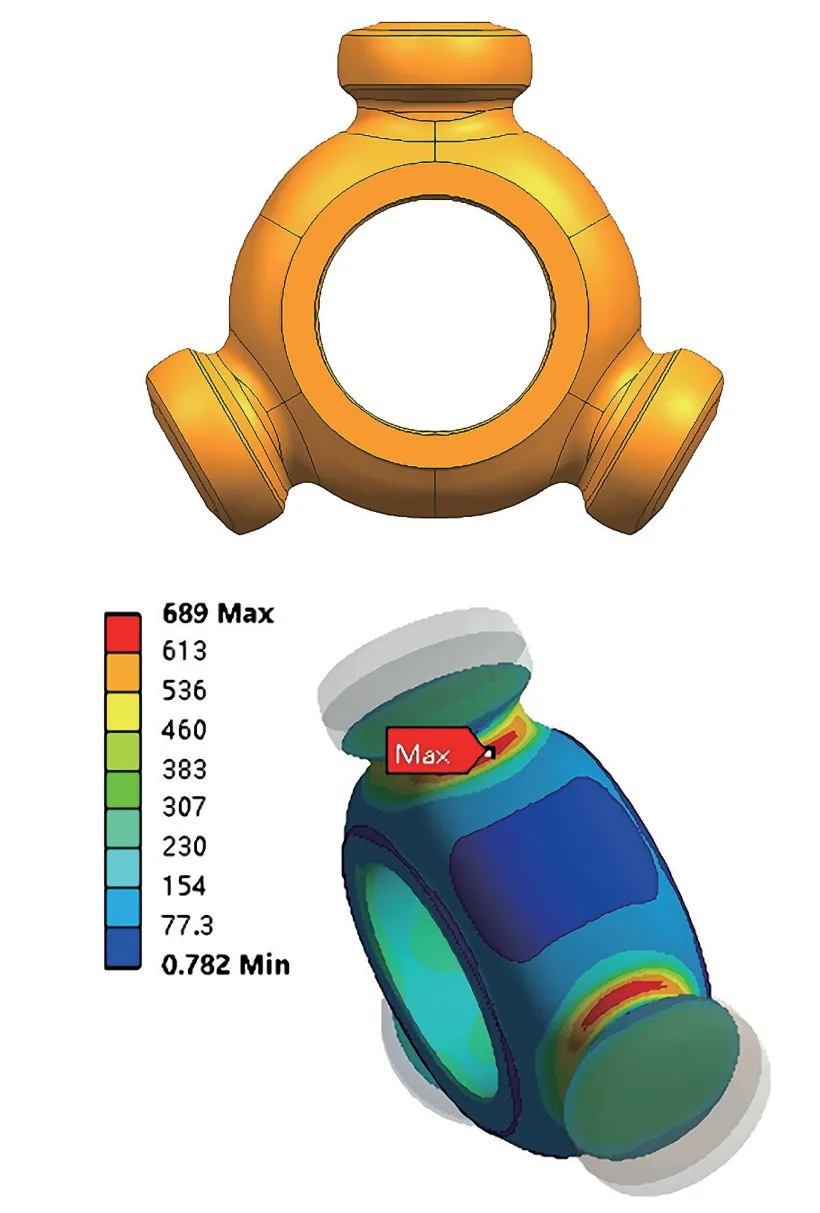

3.改進方案三

壁厚加厚1mm同時軸頸加強后的結構優化狀態如圖8所示,在現有結構的基礎上對壁厚加厚,軸頸橢圓加粗,軸頸根部圓角設置R3。對該三叉節模型加載載荷時,薄弱區域同樣位于球頭三叉節軸頸根部,最大等效綜合應力為689MPa。與現有結構相比,球頭三叉節最大等效綜合應力降低147MPa,降低約17.5%,質量增加約15.8%。

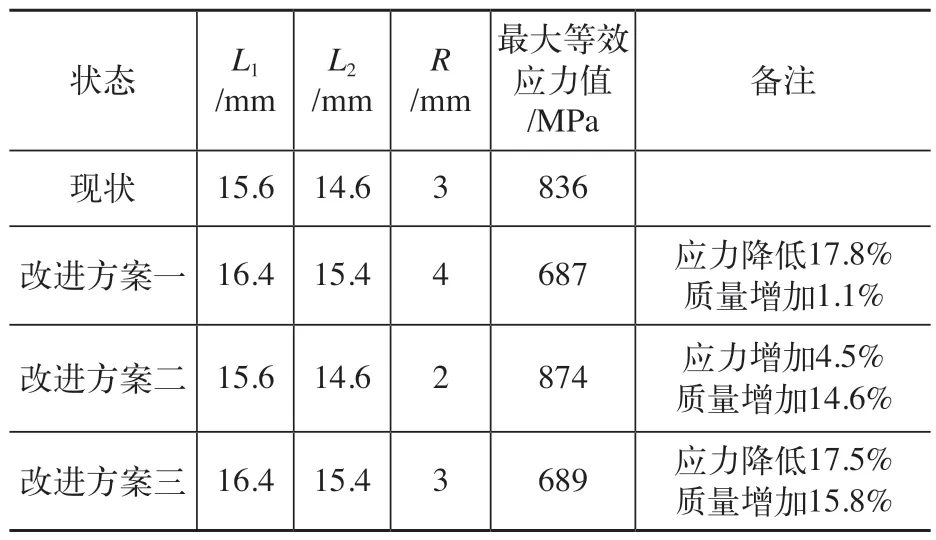

綜合三種改進方案,三叉節狀態應力情況見表1。

由以上計算分析和表1可知:

1)改進方案一僅對軸頸加強,最大等效綜合應力達687MPa降低17.8%,質量基本保持不變。

2)改進方案二中,三叉節壁厚增加1mm,最大等效綜合應力達到874MPa并且質量增加14.6%。與方案一相比,方案二強度低很多,這是因為方案二增加了三叉節壁厚,壓縮了軸頸的設計空間,特別是限制了對強度較為敏感的軸頸倒圓角R值,造成了軸頸處應力集中增加。

圖8 三叉節壁厚加厚1mm同時軸頸加強后的應力分布

表1 三叉節改進狀態應力匯總

3)方案三通過同時增加壁厚且軸頸處加強,最大等效綜合應力與方案一相同,處于較低水平。但此處強度提升主要是軸頸加強的貢獻,壁厚增加不但對提升強度效果有限,反而增加了結構質量,浪費材料成本。因此不建議通過增加壁厚來提高結構強度。

綜合以上分析,推薦選擇方案一。通過局部加強,不但能夠提高結構強度,而且材料成本增加的最少。此方案理論上強度提升幅度最大,相應結構扭轉疲勞壽命可提高30%以上。故改進方案一的三叉節結構可滿足產品提升的扭疲性能要求。

樣品試制及性能檢測

根據上述的分析結果,按上述中推薦的方案一的情況進行試制樣品,裝配成等速驅動軸總成后,隨機抽了三支等速驅動軸總成送往技術中心汽車零部件國家級實驗室作檢測扭轉疲勞壽命測試。測試結果表明,改進后的球頭三叉節完全達到了客戶的要求,且球頭三叉節和軸桿處均無損壞。

結語

通過對該球頭三叉節失效進行多維度分析,同時運用三維設計和受力仿真分析技術進行產品優化設計、驗證,使球頭三叉節承載能力提高了17.8%,通過了扭轉疲勞壽命測試并達到了客戶要求。通過三維設計與受力仿真分析,大大縮短了設計開發周期,節約了重復試驗的周期與成本,且該改進后球頭三叉節的下料質量未增加,結構的優化設計調整,加工成本無增加,產品強度得到有效提高,進一步提升公司產品設計能力水平。