異形銅端子鍛擠復合工藝探究

文/陳志強·廈門市克成五金制品有限公司

銅端子是普遍應用于電力控制柜上的導電接觸件,材質通常為紫銅(或叫紅銅)。傳統工藝多為擠壓銅型材+機加工制造,工藝缺點是小批量時銅型材的成本較高,而且機加工的工藝方式材料利用率較低、加工效率低、加工設備成本高。在此種背景之下,筆者嘗試了一種區別于傳統冷鍛工藝的多工序鍛擠復合工藝,在此與大家分享。

產品特征分析

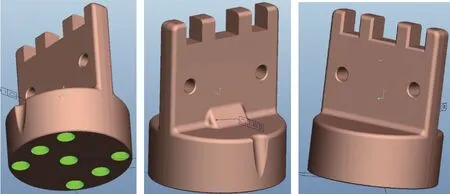

銅端子產品(圖1)材質為T2 紫銅,硬度為80 ~100HRA。上半部分為扁平狀結構,并且頂部有齒形,齒形側面單邊倒C 角;下半部分為圓柱結構,圓柱側面單邊有異形凹槽,圓柱底面有7 個螺紋孔;上半部分與下半部分過渡處有R 角,單面有加強筋。這些特征都可以考慮用鍛壓模具來完成,只有扁平部位上2 個側孔需要單獨沖孔或機加工鉆孔來實現。

圖1 銅端子產品3D 模型

鍛擠復合工藝分析

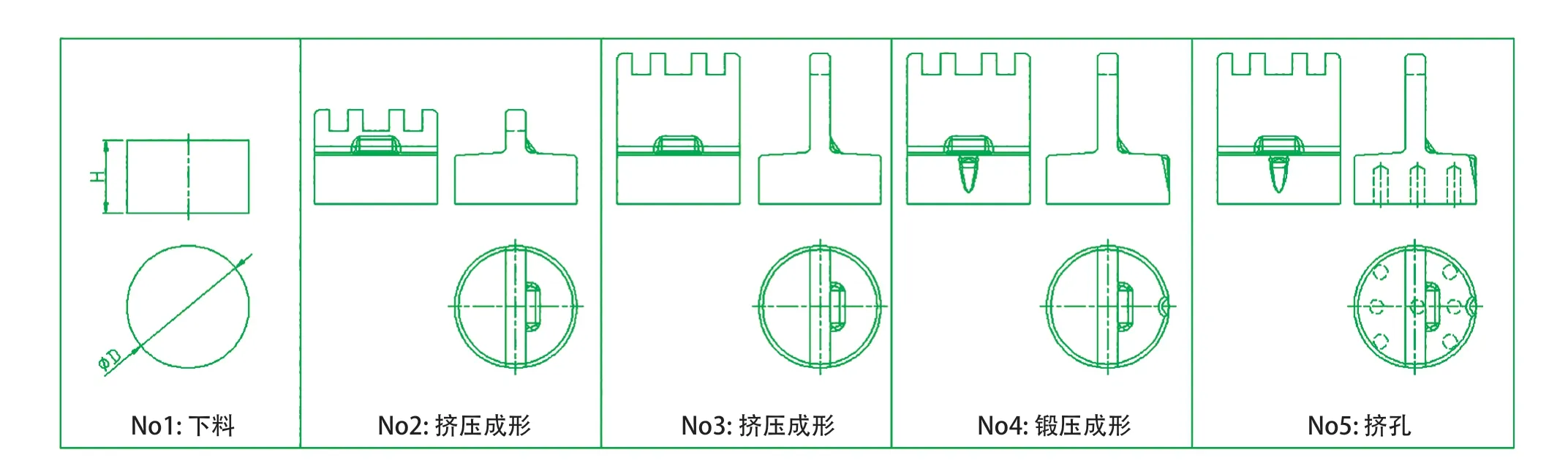

傳統的冷鍛工藝是用預制銅坯料來鐓粗成形圓柱部分,需要多次鐓粗成形,但是扁平部位的尺寸精度不高,齒形難以用模具成形出來。在此與大家探討的鍛擠復合成形工藝方案如圖2 所示。

圖2 鍛擠復合工藝2D 簡圖

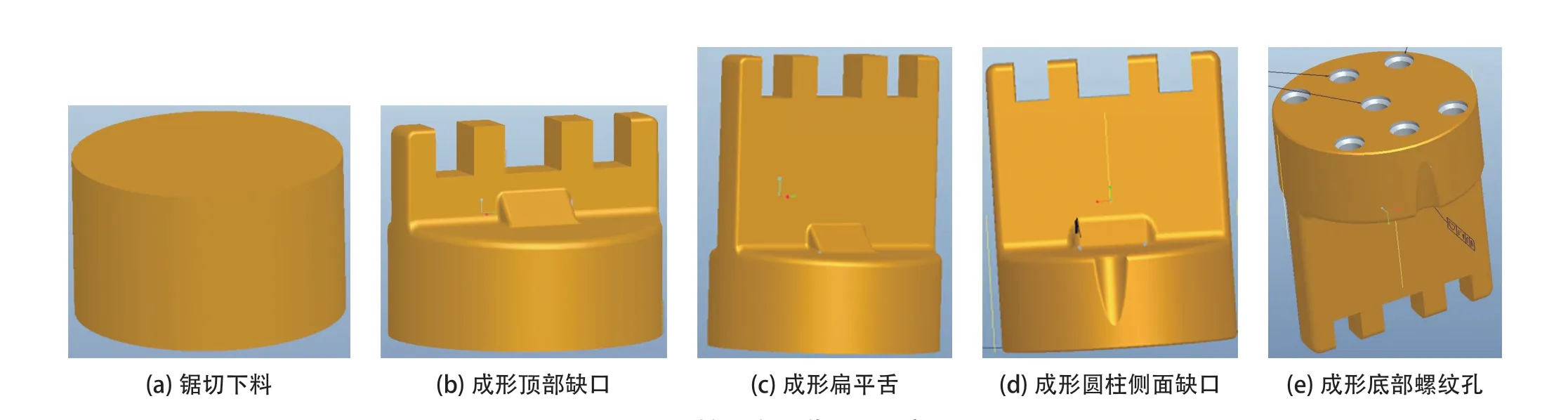

圖3 鍛擠復合工藝3D 工序圖

鍛擠復合工藝3D 工序圖見圖3。從原材料考慮,銅棒材料成本最低,下料最簡單,坯料最容易獲得,故選用棒材鋸切下料得到圓柱體坯料。鍛擠復合工藝工序流程如下。

第一序:鋸切下料圓柱料坯,如圖3(a)所示。

第二序:考慮到用鍛擠復合工藝得到扁平舌部特征,但是舌部頂端有三個缺口,如果在擠壓末端再成形缺口特征則很難實現,因為材料流動受阻,流動方向要變化。所以應該在材料流動的初始階段就成形出缺口特征,舌片與圓柱的加強筋特征可以一起成形出來,如圖3(b)所示。

第三序:反擠壓得到扁平舌部特征,其高度尺寸通過模具行程來控制,精度能保證在0.5mm 以內。因為頂部缺口特征在上一工序已經成形出來,本工序只是擠壓讓材料垂直流動,所以頂部特征不會受影響,實際試驗證明亦是如此,如圖3(c)所示。

第四序:擠壓圓柱側面的缺口特征,這個比較簡單,模具做好防呆定位和脫料即可,如圖3(d)所示。

第五序:擠壓底面7 個螺紋底孔特征。這個沒有多少難度,但要考慮分布在圓柱邊上的四個孔因為靠邊太近,受側向力不均衡造成的孔位偏差問題,需要在模具上做防護裝置及沖頭補強,防止沖頭受側向力過大而偏移折斷,如圖3(e)所示。

鍛擠復合工藝技術要點

此鍛擠復合工藝在工藝設計和模具制造過程中需要注意幾個技術細節。

⑴紫銅件采用冷鍛工藝,料坯硬度很關鍵,材料硬度對模具強度和壽命影響較大。為節省材料,料坯采用棒材鋸切下料。而棒材的正常硬度在80 ~100HV 之間,所以為使模具穩定生產,料坯退火是非常必要的工序,將材料硬度降到50 ~60HV,鍛壓成形就容易多了。

⑵根據產品的結構特征,一次鍛擠復合成形出齒形特征和加強筋特征,其中,上模腔結構采用反擠壓模具結構,減小摩擦阻力,利于材料流動;下模腔采用鍛壓模腔工藝,模芯采用錐度過盈配合,冷壓鑲套,保證模腔有足夠的強度。此種模具工藝能保證產品在開模時留在下模腔中,用機臺頂料缸通過頂料塊頂出,容易實現自動化生產。

⑶在工藝設計時,要考慮每道工序的產品定位問題,因為加強筋特征和圓柱側面的異形缺口特征都是不對稱的,所以模具上要設置防呆措施,以免產品放錯。

⑷因為是多道工序成形,而每道工序鍛壓后產品的圓柱部位尺寸都會變化,所以在工藝設計和模具制造的時候要充分考量產品的取放和定位問題,后道工序模腔尺寸設計時要預留前道工序的變形余量,以便產品順利放進模腔定位和取出。

⑸為得到較好的產品表面質量,與產品接觸部分的模具表面粗糙度很重要,這就要從模材選用、熱處理硬度、模腔結構、加工方式及拋光精度等幾個方面整體控制;原則是在材料需要流動的地方,盡可能的減小材料與模具的摩擦力,從而降低模具受力,提高模具壽命和產品質量。

⑹冷鍛工藝還有一個重要的環節就是潤滑,潤滑效果會直接影響產品質量和模具壽命,生產中選用合適的潤滑方式至關重要,既要考慮潤滑效果的可靠性、使用方便性,也要考慮生產成本的經濟性。對于銅、鋁等有色金屬的冷鍛,個人建議使用高溫潤滑油,其液體的狀態使用和清潔比較方便,冷鍛時產品和模具升溫后其潤滑性能依然穩定。

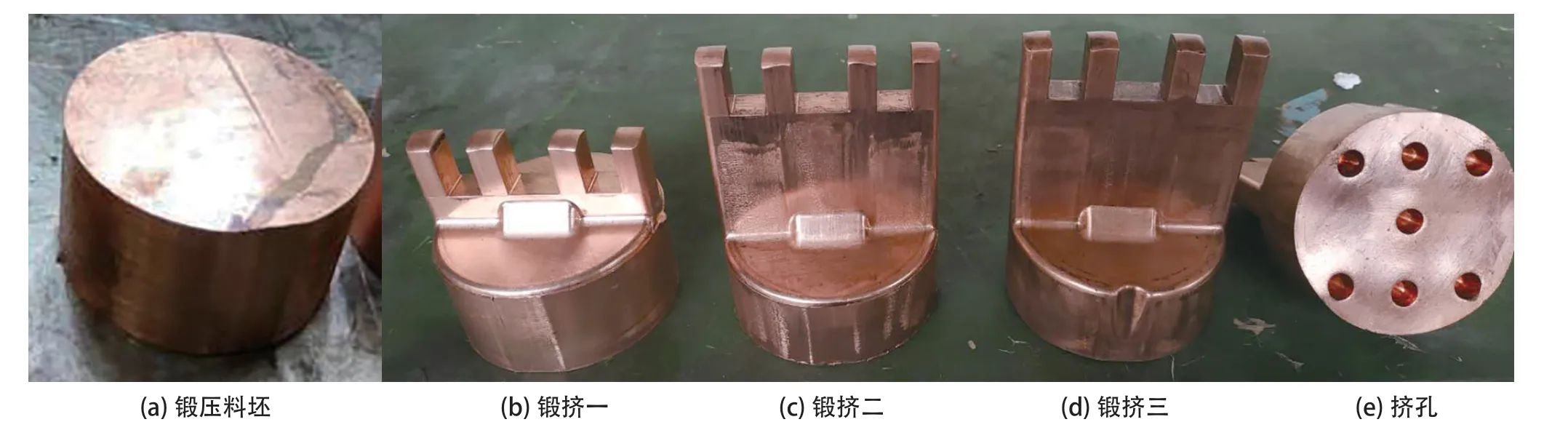

試驗工序

在考慮全面注意事項后,進行生產試制,得到的產品滿足要求,試制過程見圖4,試模過程見圖5,最終實物見圖6。

鍛擠復合工藝分析

鍛擠復合工藝優勢

⑴提高材料利用率,降低生產成本。

就此銅端子產品來說,采用冷鍛冷擠復合工藝,相較于用銅型材+機加工的工藝,其材料利用率提高了20%。雖然生產工序增多了,但都是通過模具來實現的,相較于機加工的效率提高了不少,設備成本也有所下降,總體算下來,生產成本還是有一定優勢。

⑵尺寸精度好,外觀品質好。

圖4 試制過程

圖5 試模過程

圖6 試制得到的實際產品

冷鍛產品的精度可以達到圖紙的尺寸要求,只需要很少的機加工輔助即可做成成品,表面質量亦能直接滿足要求,而不像熱鍛一樣會有氧化皮,外觀面需要機加工才能達到要求。冷鍛產品的外表面只需做去油清洗即可徹底清潔干凈,生產容易實現。

冷鍛冷擠復合工藝缺陷

⑴模具工藝及技術要求較高。

相對于普通的沖壓模具或一般擠壓模具,冷鍛冷擠復合模具的工藝技術難度會大一些,模具強度和加工工藝也要求更高。按產品的不同材質,不同的工藝選用合適的模具材料,模具結構設計和加工工藝及加工精度等綜合要求整體較高,需要模具技術人員有豐富的經驗知識。

⑵生產需要一定的技術和經驗。

相對于普通沖壓生產,冷鍛冷擠復合生產的技術難度會稍大一點,要求作業人員有一定的經驗。作業人員必須要了解工藝特性,掌握安全的作業方法,懂得一般的故障排除和品質判斷,并對模具要有基本了解。因為冷鍛模具受力較大,存在一定的爆模或開裂的風險,設備和模具上要有安全防護措施,作業人員必須了解并掌握使用方法,按規范要求操作。

結束語

冷鍛工藝雖然在我國古代很早就已經應用了,但是一直沒有多少進步;到了近代,由于工業的落后,我國的冷鍛技術比西方和日本等國家發展的晚且很緩慢;直到進入21 世紀后,伴隨著我國工業化的高速發展,冷鍛技術也有了快速的進步,正在加速追趕世界先進水平。近些年來,我國汽車工業的蓬勃發展也為冷鍛技術的發展帶來新的活力和動力。各種3D成形軟件和塑性成形分析軟件的應用為冷鍛技術開創了新的道路,科技的力量正在促使著冷鍛技術發生重大改變。各種新型檢測方法的應用,新型模具材料、潤滑介質的研發,機電新技術在冷鍛設備上的使用等,各種工業技術的發展都在促使著冷鍛技術的進步。反過來,冷鍛也是工業制造技術的一種,是工業發展的基礎,冷鍛技術的發展也在促進著工業技術的進步。