1600 噸汽車空調電磁離合器帶輪板鍛成形線

文/趙蘭磊,李江國,張清林,司大強·江蘇興鍛智能裝備科技有限公司

滕曉林,王榮勝·安徽昊方機電股份有限公司

隨著我國工業化的不斷深入,人們對零件的精密化、輕量化,以及對材料利用率、能源消耗、金屬流線、成本、生產周期的要求越來越高。冷鍛作為一種近凈成形或凈成形工藝得到了越來越廣泛的應用。本文介紹了汽車電磁空調離合器帶輪采用板材冷擠壓成形工藝,其節能、節材的效果更加顯著、金屬流線更加符合零件的受力特點。

冷擠壓技術是精密塑性成形技術家族中的一員,是一種近凈成形或凈成形工藝,具有高精、高效、優質低耗的工藝特性,具備切削加工無可比擬的優點,與熱鍛相比,可以節材30%~50%,節能40%~80%,而且能夠提高鍛件質量,改善作業環境。汽車工業的飛速發展,為冷鍛這一傳統技術的發展提供了原動力。冷鍛技術在我國的起步雖然不算太晚,但發展速度卻與發達國家有很大的差距。目前雖然國內已擁有用于小型冷鍛件生產的專用成形壓力機定型產品,但是對于冷鍛精密成形設備還是主要依賴于從德國、日本進口。而大噸位肘桿式冷鍛精密壓力機,由于其技術門檻高,造價昂貴,更是一個空白,因此冷鍛精密壓力機的開發與推廣應用是我們目前的一項緊迫任務。基于目前國內冷鍛精密壓力機的實際現狀,以及客戶方產品工藝升級和提高生產效率的需求,我司進行了大噸位肘桿式冷鍛精密壓力機及其自動線的研發。

汽車空調電磁離合器皮帶輪板鍛成形自動化線

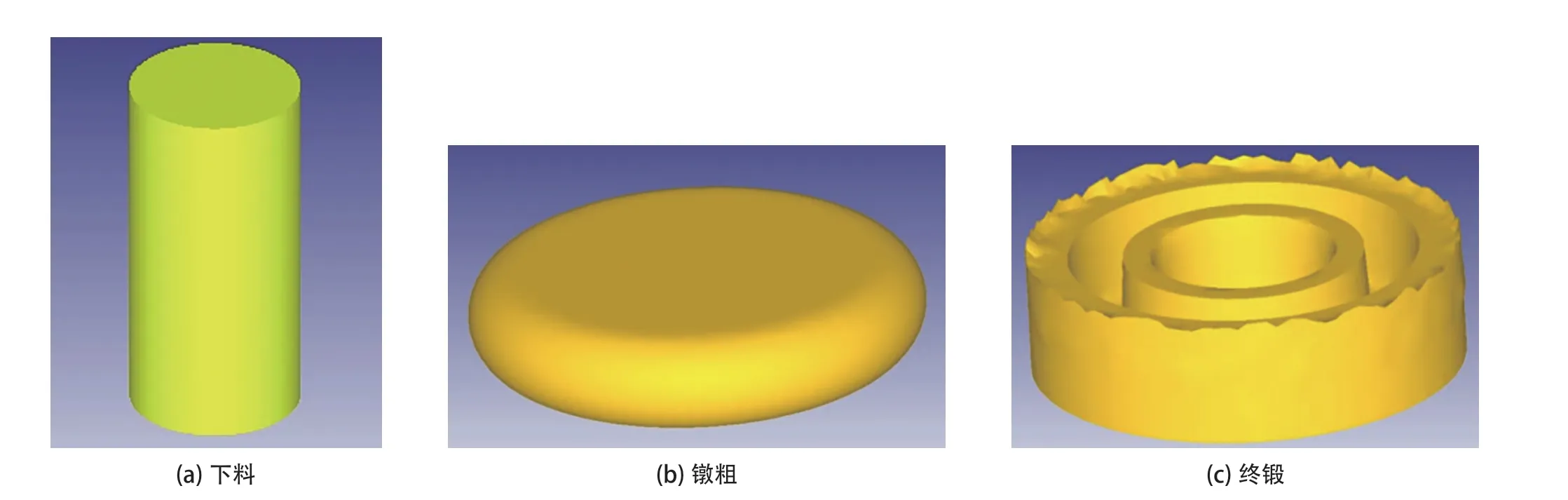

汽車電磁空調離合器皮帶輪的材質為10#鋼,其原有的生產方式是熱鍛成形。此皮帶輪的熱鍛自動化線主要是由自動上料機、中頻加熱爐、機械壓力機、鍛造設備、關節機器人等設備組成,其工藝過程如圖1 所示。

通過觀察終鍛工位的熱鍛皮帶輪坯(圖2)表面不難看出:鍛件表面質量差,尺寸精度低,加工余量大,并結合現場實際考察發現鍛件質量控制難度比較大,電耗嚴重,平均每公斤約耗電1 度,并且材料的利用率也不足50%,模具壽命較低,車間生產環境惡劣,設備及維護費用較高。

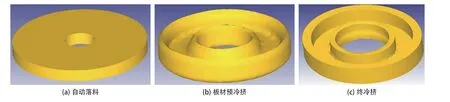

針對以上問題點,需要采取何種鍛造工藝能改善現狀,并能滿足客戶方提出的節省原材料、提高產品質量、縮短加工流程、提高生產效率以及改善金屬組織的力學性能的要求呢?由此我司開發了汽車電磁空調離合器皮帶輪的板鍛成形工藝(圖3)。

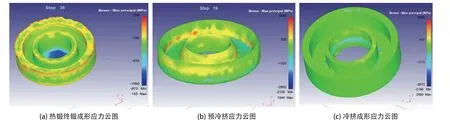

現對在熱態和室溫下的皮帶輪進行模擬計算,計算后的應力云圖如圖4 所示,從應力云圖中可以看出:熱態下終鍛工位,皮帶輪的最大成形應力約為239MPa;室溫下終冷擠工位,皮帶輪的最大成形應力約為2090MPa;由兩種狀態下應力的對比發現,室溫下終擠工位的應力要遠遠大于熱態下終鍛工位的應力,可推斷出熱鍛皮帶輪在鍛造過程中的變形抗力也遠遠小于板鍛皮帶輪的變形抗力,即熱態下鍛件的變形抗力比較小。

圖1 熱鍛工藝過程

圖2 熱鍛皮帶輪坯

其本質原因:熱鍛是在金屬再結晶溫度以上進行鍛造,在熱態下,金屬發生了再結晶,使得各種強度指標降低,變形金屬得到一定軟化;金屬原子熱振動的振幅增加,原子間結合力減弱;金屬組織結構由多相組織轉變為單相組織;塑性變形結構轉變為滑移變形和擴散型變形結構。

圖3 板鍛工藝過程

圖4 皮帶輪模擬計算后的應力云圖

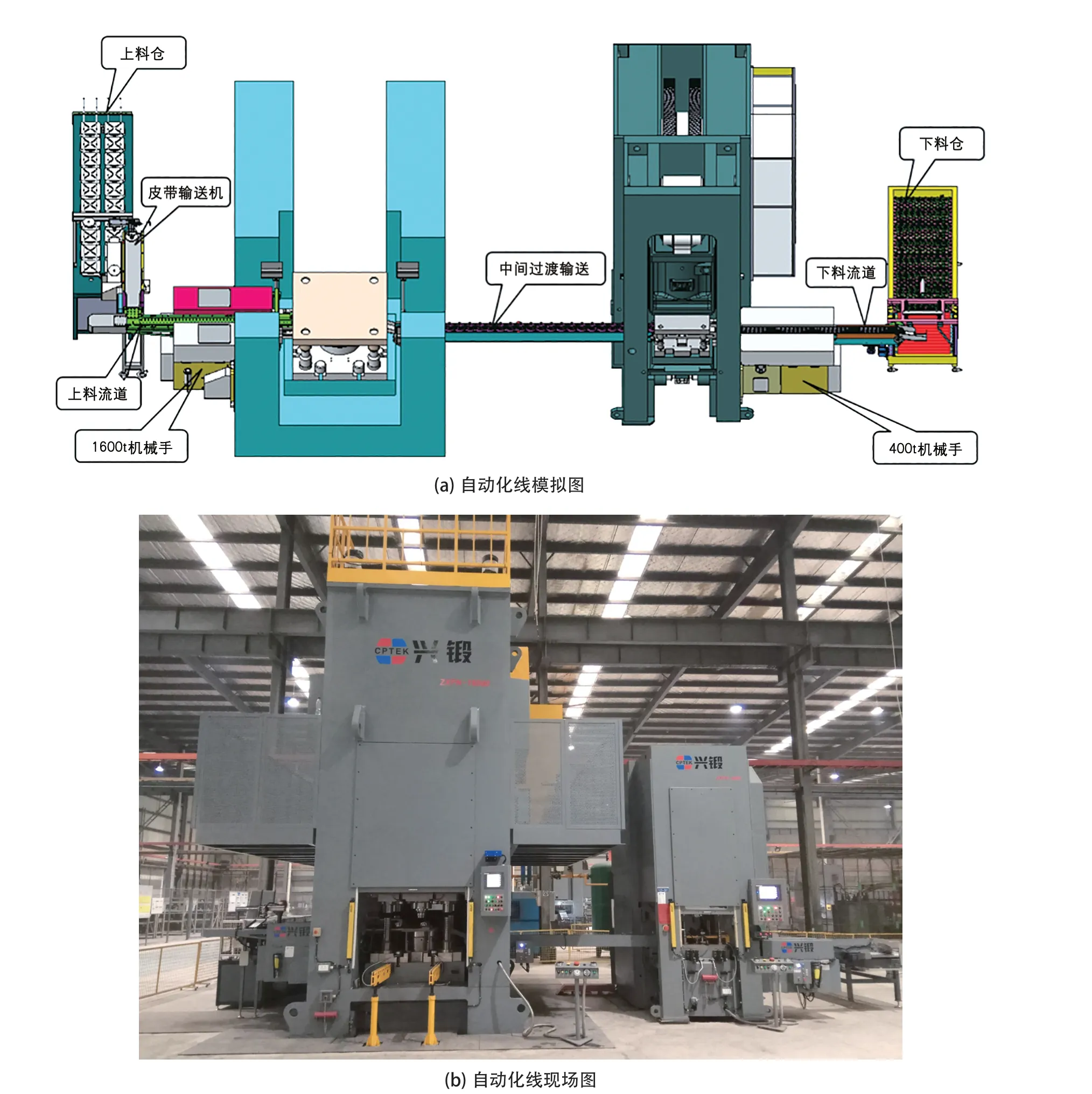

圖5 汽車電磁空調離合器皮帶輪的板鍛成形自動化線

而對于冷鍛而言,其是在室溫下進行的鍛造工藝,可以避免金屬加熱出現的缺陷,從而獲得較高的精度和表面質量,并能提高工件的強度和硬度。

為滿足客戶鍛造線升級的需要及適應離合器皮帶輪的板鍛成形工藝所需,我司在總結前期冷鍛壓力機開發經驗的基礎上,開發出國內首臺1600 噸大噸位肘桿式冷鍛精密壓力機,并同時結合客戶對自動化的需要,提出了汽車電磁空調離合器皮帶輪的板鍛成形自動化線(圖5),該自動化線主要是由上料部分、輸送部分、搬運部分、1600 噸冷鍛壓力機、400 噸冷鍛壓力機及下料部分組成。

現此皮帶輪的板鍛成形線已在客戶車間投產使用,并達到了預期效果。通過對生產過程的跟蹤發現,自板鍛成形工藝引入以來,不僅減少了能量消耗、提高了材料利用率,同時還改善了生產環境,降低了對模具材料的熱硬性和耐熱疲勞性的要求,并且還有效的提高了模具使用壽命,方便了對設備、操作和現場的管理。采用板鍛工藝的終擠成形皮帶輪實物見圖6。

熱鍛與板鍛皮帶輪的金相和金屬流線

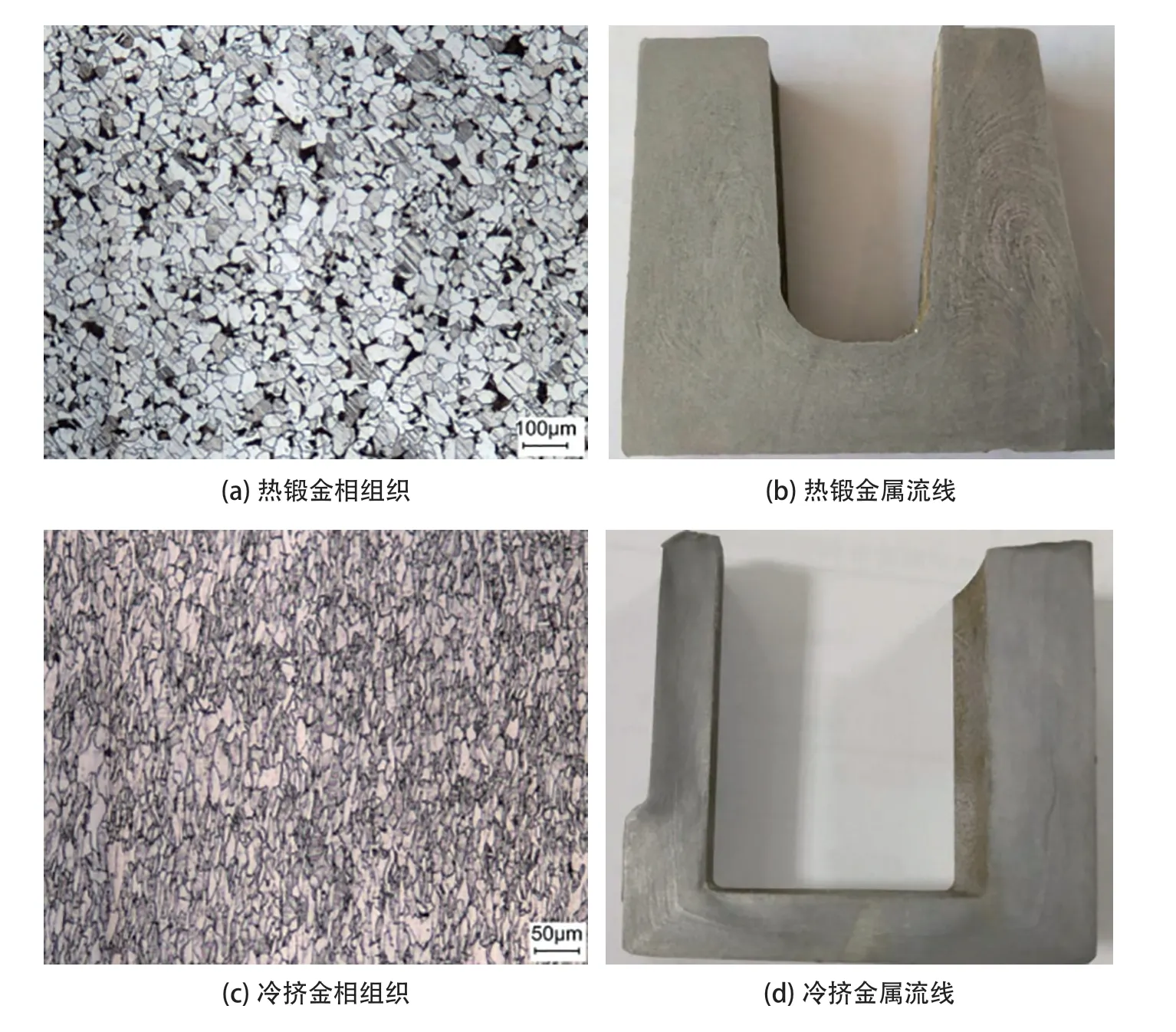

對熱鍛和板鍛兩種工藝生產的電磁空調離合器皮帶輪分別在對應位置取樣,進行金相分析,并沿相同的方向,將皮帶輪切開進行腐蝕,用于金屬流線觀察。金相圖及金屬流線分別如圖7 所示。

由熱鍛和板鍛皮帶輪金相組織分析可以看出:熱鍛皮帶輪金相組織主要為鐵素體和少量珠光體,組織晶粒度較粗大,硬度檢驗為63 ~66HRB;而板鍛皮帶輪金相組織主要為鐵素體和少量珠光體,組織在冷變形形變強化過程中發生了細晶強化,細晶粒金屬中的裂紋不易產生也不易擴展,表現出較好的力學性能,硬度檢驗為85 ~95HRB。從熱鍛和板鍛皮帶輪金屬流線可以看出:熱鍛皮帶輪外圈的金屬流線流向不一,流量不均,并且在內圈出現渦流,而板鍛皮帶輪的金屬流線沿鍛件方向連續均勻分布。

皮帶輪的板鍛成形更接近最終產品形狀和零件的尺寸,避免了在切削加工時形成的大量金屬廢料,大大節約了金屬材料,并且在提高材料利用率的同時,還提升了零件的力學性能。板鍛成形時金屬材料在低于再結晶溫度下流動,金屬流線沿著擠壓件輪廓連續均勻分布,由于機加工余量較小,從而減少了金屬流線被切斷的可能,最大程度上避免了纖維尖銳間斷情況的發生,而且晶粒組織更加致密,伴隨著金屬材料的加工硬化,金屬得到強化,硬度提高,使零件的強度大為提高。綜上,可以看出皮帶輪的板鍛成形相對于熱鍛成形在經濟和技術上都有明顯的優點。

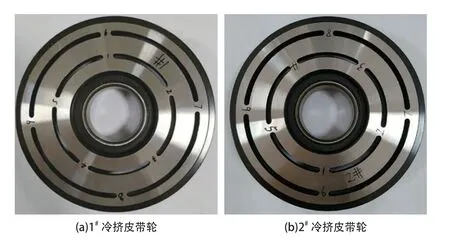

圖6 冷擠皮帶輪坯

圖7 熱鍛和板鍛生產的鍛件金相圖及金屬流線

圖8 板鍛皮帶輪試驗結果

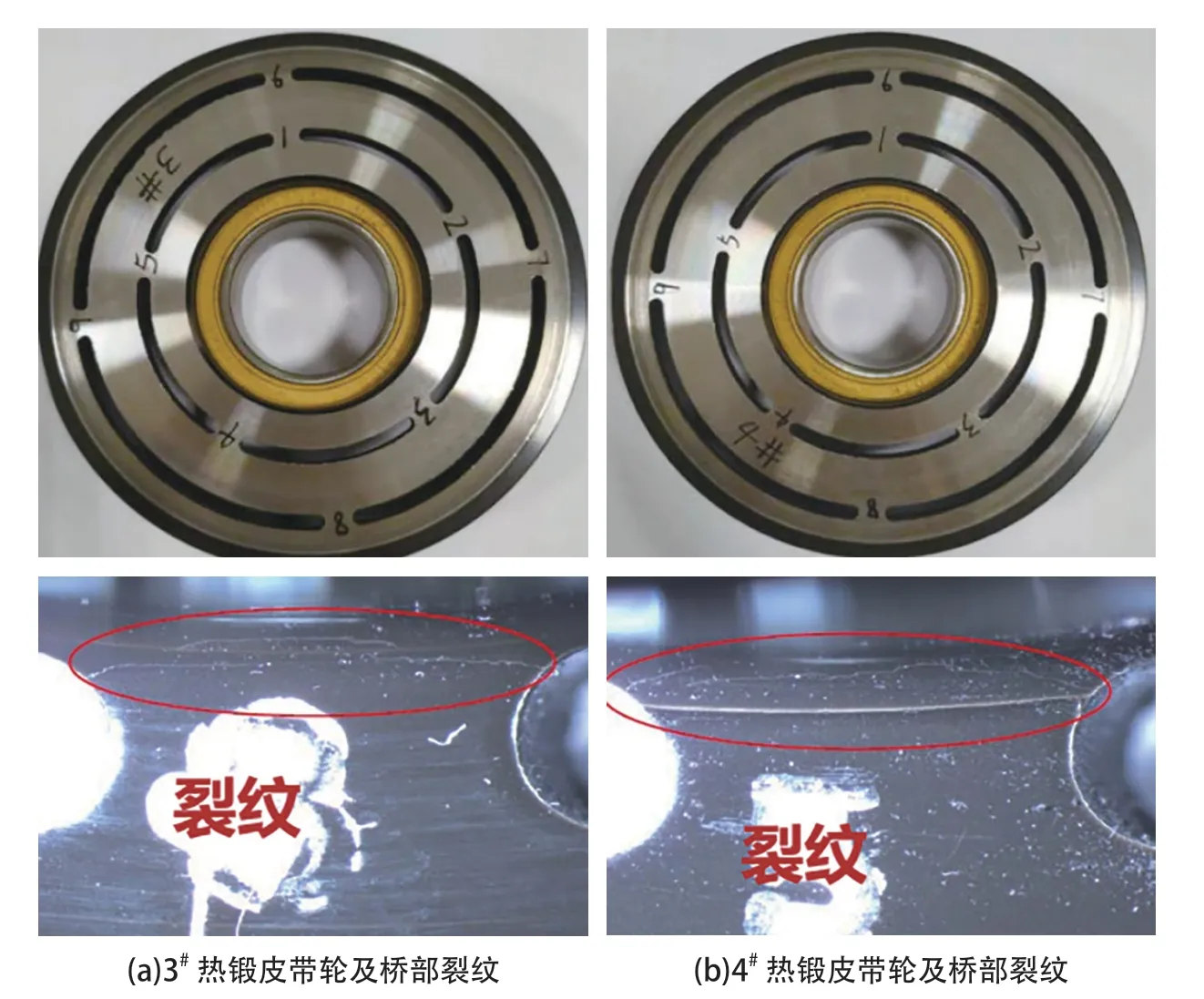

圖9 熱鍛皮帶輪試驗結果

皮帶輪的高張力試驗

汽車空調電磁離合器的功能是控制發動機與壓縮機之間的動力聯系,是一個動力傳遞裝置,其采用通電結合的方式,力矩從主動側傳到被動側,實現機械傳動系統的功能傳遞,是汽車關鍵零部件之一。其工作原理是:電磁線圈固定在壓縮機外殼上,驅動盤與壓縮機的主軸相連接,皮帶輪通過軸承安裝在壓縮機的外殼上,可以自由轉動。當電源接通時,電磁離合器將發動機的動力傳遞給壓縮機主軸,使壓縮機處于工作狀態;當電源斷開時,電磁離合器便切斷壓縮機與發動機的聯系,使壓縮機停止工作。從汽車空調電磁離合器的工作原理中可以看出,皮帶輪主要是受轉速和摩擦力的影響。因此為充分驗證熱鍛皮帶輪和板鍛皮帶輪的強度,現將熱鍛皮帶輪和板鍛皮帶輪在同一工況下進行張力試驗。

試驗工況:加載載荷3578N,轉速6000rpm,運轉次數1000 萬次,測試件數量為熱鍛皮帶輪2 件,板鍛皮帶輪2 件。

經張力試驗后的板鍛皮帶輪和熱鍛皮帶輪如圖8、圖9 所示,經過1000 萬次運轉后,在顯微鏡下觀察,發現2 件熱鍛皮帶輪(3#和4#) 的橋部出現微小的細微裂紋,而在對2件板鍛皮帶輪(1#和2#)的橋部進行觀察時未發現任何裂紋。由板鍛皮帶輪和熱鍛皮帶輪的張力試驗可知:板鍛皮帶輪橋部的強度遠遠要高于熱鍛皮帶輪橋部的強度,因此可以斷定板鍛皮帶輪的強度要高于熱鍛皮帶輪的強度。

結束語

依據客戶產品工藝升級以及提高生產效率的需求,我司將冷鍛技術作為汽車電磁空調離合器帶輪生產的首選,并實現了汽車電磁空調離合器帶輪的自動化生產,取得了良好的效果。