油氣田井場工藝管線模塊化施工方式研究

王磊(中國石油物資有限公司新疆分公司,新疆 克拉瑪依 834000)

0 引言

在我國油田地面工程建設飛速發(fā)展的背景下,油田地面工程建設中存在的問題逐漸凸顯出來,尤其是質量方面存在的問題,對油田地面工程建設的發(fā)展造成了一定的影響。目前我國油田地面工程建設質量管理還存在一定的不足,尤其是在施工管理、質量管理體系的完善以及管理者素質方面,在選用全新的施工技術時,不僅要融入石油工程“五化”理念,還要準確掌握各類施工技術的優(yōu)勢與影響因素,這樣才能科學提升石油地面工程的施工質量,對我國石油行業(yè)的發(fā)展具有重要意義。

1 油氣田井場建設中融入五化理念

“五化”理念是石油地面施工建設工作中的創(chuàng)新模式,具備包括工廠化預制、標準化設計、機械化作業(yè)、模塊化施工以及信息化管理,通過將傳統(tǒng)的施工技術與先進的施工管理模式相結合,借助互聯(lián)網(wǎng)與信息化技術優(yōu)勢,對工程建設情況進行立體化展示,不僅能夠減少實際施工與設計方案之間的差異,而且可以控制施工資源損耗,保證施工質量與效率。同時,借助模塊化施工技術,可以對油氣田工程整體進行劃分,使安全質量責任得到細化,有利于提升隱蔽工程的施工質量[1]。

在當前的油氣田地面工程中,管線工程的作用愈加明顯,然而項目規(guī)模越來越大,在管線工程中也相繼產生諸多問題,傳統(tǒng)管線施工技術流程以及管理模式已經無法滿足發(fā)展需求,需要將模塊化施工與管線施工相結合,將設計、施工、監(jiān)管、查驗等工作融為一體,及時發(fā)現(xiàn)油氣田管線施工中的隱患問題,以采取針對性的解決措施,這樣才能強化提升油氣田工程的建設水平[2]。

2 油氣田井場工藝管線模塊化施工技術特點

對于傳統(tǒng)管線施工方式來說,模塊化施工可以將管線系統(tǒng)分為多個預制模塊,所有模塊都具有單獨安裝、拼接的功能,而且模塊化施工模式還能夠保證各預制模塊的應用質量,在保證油氣地面建設施工質量的同時,還能縮短工期,管線模塊化施工技術還具有以下優(yōu)勢:

(1)安裝速度較快且風險較低,由于將大型管線施工劃分為網(wǎng)格作業(yè)模式,引入預制模塊施工技術,對管線之間采用法蘭進行連接,不僅可以提升施工速度,而且可以避免油氣田建設施工中的安全風險,對工作人員的生命安全提供保障[3];

(2)避免交叉施工,模塊化施工方式與傳統(tǒng)管線施工的最大區(qū)別便是,前者可以同時對不同模塊進行預制,而后者要根據(jù)施工進程逐步安裝,而管線項目涉及范圍較廣,在施工中會與其他建設項目交叉施工,不僅會影響雙方的施工效率,還會造成一定程度的安全隱患,應用模塊化管線施工方式,所有模塊都具有獨立安裝結構,可以減少現(xiàn)場施工總量;

(3)管線模塊化施工還有拆卸方便、可重復利用的特點,例如對不需要的管線模塊進行拆除,并且安裝到全新的施工區(qū)域,在此過程只要掌握好模塊劃分技術與預制技術,便能夠根據(jù)油氣建設工程需求,提前選擇或制作需要的管線模塊,將整體組裝與預制分裝相結合,有效滿足油氣田井場的各項管線建設要求。

3 油氣田井場工藝管線模塊化施工工藝措施

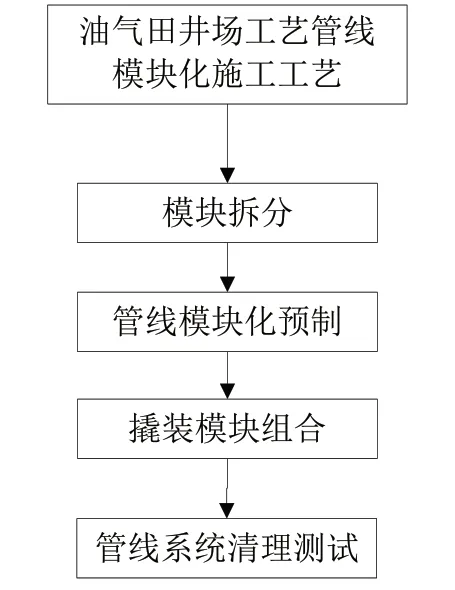

在開展管線模塊化施工時,要遵循模塊拆分、管線模塊化預制、撬裝模塊組合以及管道系統(tǒng)清理試壓等工藝流程,保證各環(huán)節(jié)的施工質量,以提升油氣田井場管線的使用效果,具體如圖1 所示。

圖1 工藝流程圖

3.1 模塊拆分

根據(jù)管線的施工位置,提前對模塊分區(qū)進行劃定,選擇合理的安裝位置,保證管線的應用功能,在這之前可以用三維制圖軟件,對施工方案進行模擬,一方面要判定施工中的影響因素,另一方面要將施工區(qū)域分解為多個模塊,保證各模塊之間的獨立預制效果,隨后要使用法蘭進行連接,對拼裝成撬的施工效果進行分析,明確工藝無誤后,將模塊整體吊裝至現(xiàn)場,完成后續(xù)管線安裝措施,在模塊拆分與組裝過程中要注意以下內容:(1)以油氣田井場中的A 井為例,應用管線模塊化施工技術,對標準化井場進行設計,通常由高壓采氣樹、放空裝置以及計量裝置組成,負責對各區(qū)域的管線進行連接;(2)采氣樹對部分區(qū)域進行節(jié)流,在井蓋吊裝后才能進行安裝,由于一級節(jié)流閥門與二級節(jié)流閥門之間存在參數(shù)差異,因此要盡量保證各管線閥門的節(jié)流總量相同;(3)每口單井的采氣樹高度不同,如果都按照相同數(shù)值進行安裝,會對后續(xù)施工制造焊接麻煩,因此在安裝中要盡量縮小井口之間的高度差異,并且在焊接工作之前,要對井口施工參數(shù)進行確認,例如增加法蘭與模板等[4]。

3.2 管線模塊化預制

根據(jù)油氣地面建設圖紙要求,對管線施工作業(yè)進行網(wǎng)格化劃分,明確管線預制單元,監(jiān)理單位要聯(lián)合施工單位,對現(xiàn)場施工情況進行分析,并且與圖紙中的測量數(shù)據(jù)進行對比,明確預制深度,細化各模塊至預制單元,繪制整體管線網(wǎng)格化施工圖,利用法蘭對預制單元進行連接。根據(jù)現(xiàn)場材料情況,可以選擇對任何區(qū)域展開拼裝,具體工作流程如下:(1)將相關管線預制模塊搬運至井場附近,利用挖掘機對施工區(qū)域進行處理,用吊車將預制模塊吊運至施工現(xiàn)場,對預制模塊進行拼裝,將其放置到管線模塊的預設位置;(2)在模塊化施工過程中,還要對施工現(xiàn)場情況進行實時監(jiān)測,如果模塊單元情況發(fā)生變化,要及時對后續(xù)的網(wǎng)格化施工方案進行調整,并且將技術參數(shù)反饋到后續(xù)管線模塊的預制工作中,這樣可以保證全天候的模塊化預制安裝,對油氣田井場管線施工的質量與進度進行精準控制[5]。

3.3 撬裝模塊組合

管線模塊化施工撬裝模塊組合階段的主要內容如下:(1)對管線與設備進行安裝,利用吊車與半掛車,將預制模塊運輸至現(xiàn)場,吊運過程中要對撬裝模塊的成品質量進行確認,當發(fā)現(xiàn)模塊變形或損壞時,要及時更換全新的模塊,避免后續(xù)對管線質量造成影響;(2)撬裝模塊就位后,先要對其合格性與品質進行檢驗,根據(jù)管線施工需求,對模塊之間的軸線平行情況進行計算,同時對第一模塊與第二模塊的跨距進行匯總計算,根據(jù)公式推導出第三模塊的安裝位置,現(xiàn)場撬裝模塊就位應保證撬裝底座水平,如果基礎水平存在問題,也會影響到管線模塊化施工的質量,因此可以采用墊鐵,對底座水平位置進行調整。

3.4 管線系統(tǒng)清理測試

最后要對管線的應用質量進行測試,也就是對各模塊化管線的銜接效果進行確認,首先要對施工區(qū)域進行清理,吹掃使用空壓機進行爆破吹掃,吹掃流程與工藝流程一致,將爆破壓力控制在0.3 MPa 至0.5 MPa 之間,爆破膜選用青稞紙。隨后對管道試壓,分為強度試驗和嚴密性試驗,試驗介質的選擇應符合設計及規(guī)范要求,升壓時速度應緩慢平穩(wěn),達到30%強度試驗壓力時,穩(wěn)定15 min,檢查所有管件和連接段是否有異常情況,確認無異常繼續(xù)升壓至60%強度試驗壓力,穩(wěn)定觀察15 min,檢查是否有異常情況和系統(tǒng)的完整性。確認無異常繼續(xù)升壓,對試驗管段的變形、滲漏情況進行檢查,發(fā)現(xiàn)問題要及時采取修補措施。

4 結語

綜上所述,隨著我國油氣事業(yè)的發(fā)展,對傳統(tǒng)建設施工方式進行革新,是必然的革新途徑,同時也是提升企業(yè)綜合實力的關鍵內容。將“五化”工作融入到油氣田井場管線施工中,根據(jù)實際工程情況,制定科學合理的模塊化施工方案,能夠體現(xiàn)出油氣建設企業(yè)不懼挑戰(zhàn),與時俱進的發(fā)展精神,同時加快企業(yè)結構調整與轉型的升級步伐。文章以油氣田井場為對象,對工藝管線的模塊化施工展開研究,提出管線施工技術措施,具體為模塊拆分、管線模塊化預制、撬裝模塊組合、管道系統(tǒng)清理測試,進而完善油氣田管線模塊化施工模式,對石油工程地面建設系統(tǒng)的可持續(xù)發(fā)展提供助力。