一種全液相蠟油加氫裝置的工藝流程研究

黃浩(中海油惠州石化有限公司, 廣東 惠州 516083)

0 引言

最近幾年,催化裂化(FCC)原料方面存在較多的問題,包括了劣質化以及重質化,這讓煉油技術當中,FCC 原料加氫預處理技術的地位更加凸顯出來。鑒于此,文章設計了一種全液相蠟油加氫裝置。新鮮原料油發生加氫反應所需要的氫氣主要由反應產物循環的溶氫所提供,從而確保加氫反應在全液相環境中進行,完成油品的加氫脫硫、脫氮、脫重金屬、烯烴飽和及脫芳等反應過程[1]。有別于傳統加氫工藝,液相加氫裝置對加氫深度的要求主要是通過控制循環油/原料油的循環比來實現的,循環比越大循環油中的溶解氫量就越大,加氫反應深度就越大[2]。此外,其反應床層溫度分布均勻,床層溫升較傳統滴流床加氫裝置小很多,能夠實現反應過程處于“相對等溫狀態”,無局部過熱及床層“飛溫”現象,使得加氫過程更安全。采用熱低分流程,提高熱回收率。由于反應處于一種比較緩和的狀態,反應產物中氣體及石腦油產率低,保證催化劑有更長的使用壽命。沒有設置循環氫系統,從而流程簡單、建設投資少,裝置本質安全性能更高。反應部分采用爐前混氫方案,反應產物分離采用“熱低分+冷低分+汽提塔+分餾塔”工藝流程。催化劑的硫化采用濕法預硫化,催化劑的再生采用器外再生[3]。

1 全液相蠟油加氫裝置的特點

與普通的加氫裝置相比,全液相蠟油加氫裝置具有以下3個特點:

(1)就氫油比方面而言,全液相加氫技術進行加氫反應是不需要通過大量循環氫來進行維持的,它提供氫氣給原料油的方式是通過液相反應產物中的溶氫。根據這些產物的溶氫能力來實現在全液相的背景中完成全部反應,對反應的深度,也可以利用循環比進行調整。和以往加氫的方式進行比較,這個技術提供的反應會具備更好的均勻性,使得不受控制的裂化反應變少,形成的輕組分也不多,氫氣傳質并不影響反應的轉化率,僅僅和反應動力學相聯系。

(2)全液相加氫裝置不設置循環氫體系,同時也沒有冷熱高分體系,和以往的一些加氫設備進行比較,反應器具備了更小的體積,除了在建設資本投入方面降低了之外,還讓職員在操作的危險以及難度方面也能夠大大下降。

(3)與傳統加氫技術進行對比,最突出的特點就是反應溫升變得更均勻,也更緩和,不會出現局部“飛溫”這種情況,從而催化劑具備更高的催化效率,能夠使用的時間較傳統加氫裝置要長,反應能耗也大大降低。氫氣只是對各個床層液位進行控制的方式,并不是用于給反應器各床層降溫。

2 全液相蠟油加氫裝置的工藝原理

對任何化學反應而言,熱動力學標志著反應發生的可能性和產物及未反應物質的數量。一些反應能100%完成,所有反應物都轉換成產物,另一些反應則僅達到平衡狀態,只有一些反應物進行了反應。在平衡狀態下產物和反應物質的數量取決于操作條件和熱動力。請注意,熱動力并不是指達到平衡或反應完全完成所需要的時間,動力學指的是化學反應率。動力學反應率與操作條件有關,但可通過選用適合的催化劑得以大大地提高。通過特定的催化劑通常能強化某一反應。換言之,在假定時間無限情況下,熱動力所表現的是最終平衡組分。動力學能使人預見到有限時間后的化學組分。由于反應時間總是有限的,因此當反應發生時,動力學通常起主導作用[4]。加氫反應是通過在催化劑上的金屬沉降進行催化的。催化劑通常含有一個載體(硅藻土、氧化鋁、二氧化硅、氧化鎂等等),最終分裂出來的金屬或若干金屬沉積在這個載體上。主要的加氫反應是S 和N 的脫除以及烯烴飽和。這些反應的產物是無污染的烴,以及硫化氫(H2S) 和氨(NH3)。其他處理反應還包括氧、金屬和鹵化物的脫除和芳烴飽和。

2.1 加氫脫硫

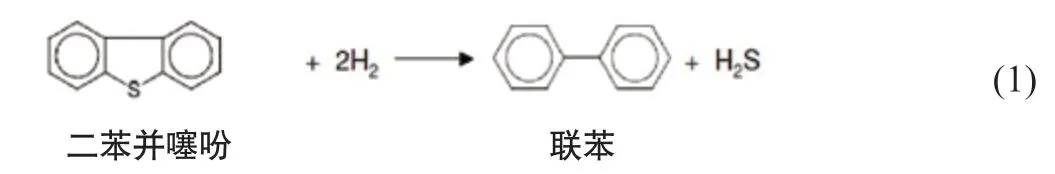

氫化是一個化學反應,在這個反應中,最根本結果是補充氫氣。氫解作用是氫化作用的一種類型,結果是C-X 化學鏈的分裂,在這個鏈中,C 是指碳原子,X 是指硫、氮(N)或氧(O)原子。氫解作用的最終結果是形成C-H 和H-X 化學鍵,因此,加氫脫硫是氫解作用反應。這些反應都是放熱的,反應的產物是硫化氫,并消耗氫氣。

硫醇、硫化物和二硫化物很容易發生反應,生成相應的飽和芳烴化合物。低沸點化合物比高沸點化合物更易進行脫硫處理。 在芳烴結構鏈中的硫,如噻吩是很難脫除的。從石蠟、環烷到芳烴產品,硫脫除的難度依次增加。

石蠟:

2.2 加氫脫氮

脫氮比脫硫處理要求更嚴格的操作條件,這是因為反應速率比脫硫反應更低。脫氮反應是放熱反應,并會導致氨(NH3)生成。以下是利用吡啶進行加氫脫氮的舉例說明:

吡啶:

2.3 烯烴飽和

通過加氫反應使烯烴(鏈烯)和二烯烴產物飽和或轉化為石蠟(鏈烷烴)產品。烯烴和二烯烴的氫化反應速率要比脫硫反應速率快得多。此外,這些反應釋放出更大的熱量。

戊烯:

3 運行中出現的問題及原因

全液相蠟油加氫裝置開工時,由于分餾爐F201 熱負荷大,汽包D409 產氣量小,導致加熱爐F201 過熱后蒸汽溫度高。高溫蒸汽無法并網導致汽提塔投汽提蒸汽延后,影響粗石腦油產品合格;同時大量的蒸汽在分餾爐后放空造成浪費。造成該問題的原因分析如下:

(1)開工過程中分餾爐負荷大。開工升溫階段反應分餾都需要較大的熱量,此時反應的溫度還比較低,反應分餾的換熱少,分餾塔C202 入口溫度幾乎全由F201 提供,對于經過F201對流室的蒸汽吸收的熱量多,溫度高。

(2)汽包產汽量少。在分餾爐熱負荷一定的情況下,通過分餾爐的蒸汽量小也是造成過熱蒸汽溫度高的原因。開工時,分餾塔溫度低,靠分餾爐出口物料取熱的汽包產汽不足,通常只有10 t/h 的量,產汽量小于設計要求。

(3)進汽包除氧水溫度高。開工時分餾塔中段回流未投用,三個汽包只有一個在產汽,除氧水用量只有10 t/h 左右,除氧水進汽包前和柴油抽出換熱器換熱后溫度可達200 ℃,部分除氧水在管線里面汽化。這部分汽化的蒸汽有可能直接進入F201 對流室導致過熱,蒸汽溫度過高。

4 問題處理方法

(1)反應產生的熱量最大限度往分餾系統移。升溫過程中在保證反應系統升溫速度的情況下,把多余的熱量移至分餾系統,調節反應分餾換熱器的溫控閥,把熱量移至分餾部分可直接減少F201 負荷。另一方面可提高汽提塔C201 的進料溫度,有助于輕組分從C201 拔出,輕組分減少可減小汽提塔后F201負荷。

(2)增大反應進料量。開工階段反應總進料210 t/h,長循環量有90 t/h,新鮮蠟油110 t/h。增大進料量至220 t/h,單位時間內通過汽包換熱器的量增大,產汽增多,有助于降低自產1.0 MPa 蒸汽經過分餾爐后的溫度。

(3)控制除氧水進入汽包的溫度。除氧水由于和柴油出裝置換熱器換熱后溫度達200 ℃,導致部分除氧水在管線里面汽化,產生比較高溫的蒸汽。在確保柴油出裝置不超溫的情況下,可適當開大柴油出裝置換熱器溫控閥及溫控閥的副線,使除氧水少取熱,減少除氧水的溫度,而不至于讓除氧水汽化。

5 結語

文章設計的全液相蠟油加氫裝置在中海油惠州石化進行應用,自2017 年開工以來裝置運行穩定,產品合格。全液相蠟油加氫裝置作為加氫行業當中的一種全新手段,擁有更多的優勢,包括更為簡單的操作、更低的成本投入以及更低的運行投入,所以現在推廣的更多也非常快,研究它的工藝流程具有很重要的價值和意義。綜上所述,對全液相加氫技術進行分析,它具備的反應穩定性更好,整個工藝流程也更加安全,脫硫脫氮率能夠完全符合設計方面的要求。不過因為廠區在生產上的既定規劃,在三年運轉周期當中,該設備始終以較低的負荷進行工作,因此不能夠準確的測定它在能量消耗方面的參數,今后還需不斷地累積操作方面的經驗。