焊接機器人焊縫跟蹤技術的現狀與發展趨勢

張 弓, 脫帥華, 曹學鵬, 侯至丞, 楊文林, 徐 征, 包翔宇

(1.長安大學工程機械學院, 西安 710064; 2.廣州中國科學院先進技術研究所, 廣州 511458)

焊接技術被譽為“工業的裁縫”,是現代制造工藝中重要的組成部分之一,在汽車、船舶、航空航天等領域應用廣泛[1]。實現焊接自動化和智能化也已成為必然,高效性的焊接機器人將在先進制造業中得到廣泛應用[2]。

對焊接機器人的研究主要包括焊接傳感、焊縫跟蹤、焊接路徑規劃與焊縫質量控制等[3]。焊縫跟蹤的精度和實時性是評價焊接質量的重要指標。焊縫跟蹤以傳感技術為基礎,通過傳感器實時檢測焊縫位置并引導焊槍按照實際軌跡進行焊接,能確保焊接軌跡的準確與焊接質量的穩定[4]。由此可見,傳感器在機器人焊接過程中作用重大。

為此,針對焊接機器人的焊縫跟蹤技術,系統地總結近年來機器人焊接過程中用于焊縫跟蹤的各類傳感技術的研究進展,并對焊縫跟蹤技術的發展趨勢進行分析和展望,指出其未來的研究方向。

1 焊縫跟蹤傳感技術

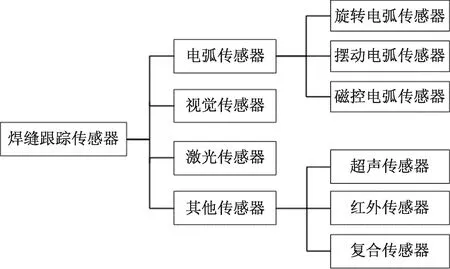

傳感技術是焊接機器人焊縫跟蹤的基礎,根據實現方式可分為電弧傳感、視覺傳感、激光傳感和超聲、紅外等其他傳感技術。焊縫跟蹤的主要傳感器分類如圖1所示。

圖1 焊縫跟蹤傳感器分類

電弧傳感[5]利用電弧自身參數作為跟蹤信號,無需附加設備且抗干擾能力強。視覺傳感[6]以自然光為照明光源,主要通過電感耦合器件(charge coupled device,CCD)相機獲取焊縫信息,方式簡單直觀,信息獲取量大;因激光單色性好、方向性強且亮度高,以其作為照明光源的激光傳感[7]具有很好的抗干擾能力。超聲傳感[8]主要基于聲學反射原理,通過接收端采集的反射聲波判斷焊縫位置與熔池深度信息;紅外傳感[9]通過感應焊接區域輻射的紅外線,實現對焊縫特征信息的獲取。此外,復合傳感技術[10]也為焊縫跟蹤的研究提供了新的方向。

2 電弧傳感技術

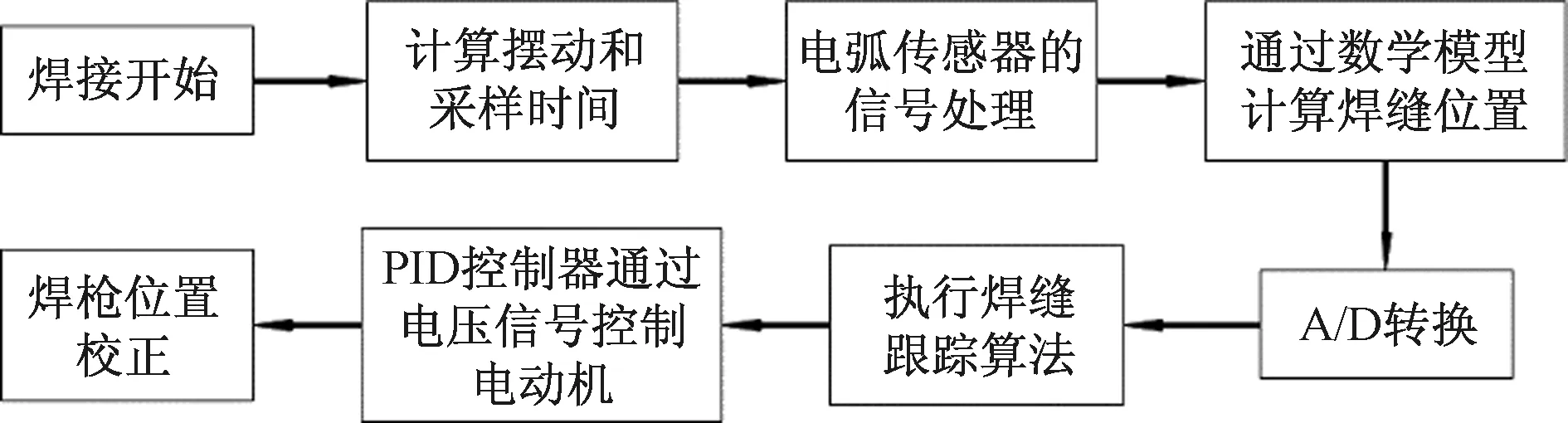

電弧傳感器利用焊接過程中電弧電流和電壓隨焊槍與工件間的距離變化而變化這一特性來檢測焊縫坡口的中心[11]。其結構簡單、操作方便,抗弧光、高溫和磁場的能力強,在焊縫跟蹤中應用廣泛,目前在弧焊機器人中使用最多[12]。電弧傳感器實現焊縫跟蹤的基本過程如圖2所示。

圖2 電弧傳感器跟蹤焊縫的過程

Fabry等[13]將電弧傳感與槽形光學測量相結合,以人工神經網絡為建模工具,開發出一種用于自動窄間隙熔化極氣體保護焊(NG-GMAW)間隙寬度估計的電弧傳感器模型,評估表明該模型對各項焊接參數都具有良好的估計能力,其實驗裝置如圖3所示。

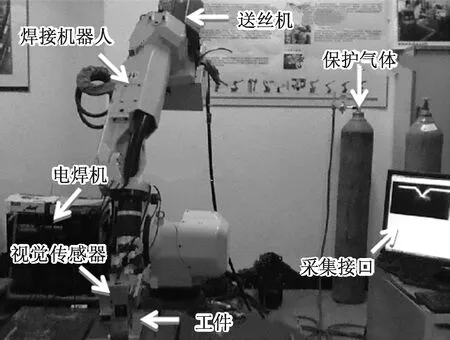

Wang等[14]針對等離子焊(PAW)提出一種基于小孔監測的焊縫自動跟蹤法,實驗表明該方法在提高工作效率的同時,也能有效保證焊接質量,系統實物如圖4所示。

圖3 NG-GMAW焊接實驗裝置[13]

Le等[15]采用旋轉電弧傳感器分別對圓形、直角和矩形角焊縫的跟蹤算法進行研究并進行了大量實驗。結果表明,機器人能夠對不同的空間角焊縫進行高精度、高可靠性的跟蹤。

文獻[16]針對窄間隙脈沖熔化極氣體保護焊(pulse-metal active gas,P-MAG)焊存在的電弧“跳側”現象,通過分析電弧的形成機理和條件,研究了窄間隙槽對改進外特性P-MAG電源熔滴過渡和電弧信號的影響,為P-MAG電弧焊縫跟蹤技術奠定了基礎。

Du等[17]采用旋轉電弧傳感器設計了一套氣體保護鎢極電弧焊(gas tungsten arc welding,GTAW)焊中用于焊縫高度跟蹤的系統,結構如圖5所示,實驗表明該系統能滿足高度控制的要求。

圖5 GTAW焊縫跟蹤系統[17]

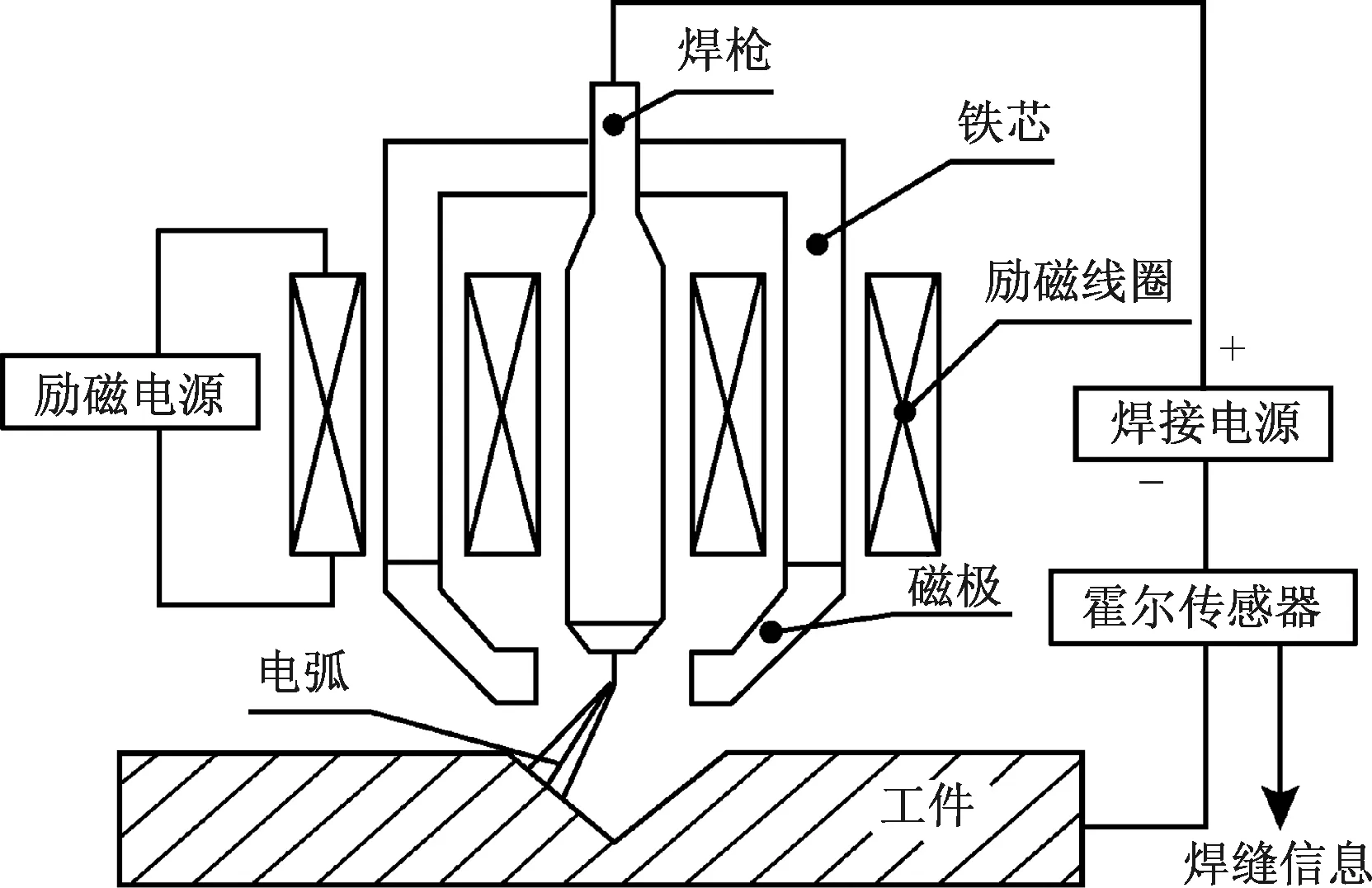

來鑫等[18]提出將磁場控制電弧的技術應用于焊縫跟蹤,設計了一種圖6所示的磁控電弧傳感器,并驗證了其可行性,為目前對焊縫跟蹤技術的研究提供了新方向。

圖6 磁控電弧傳感器組成[18]

在此基礎上,李毅等[19]采用一種基于雙周期積分差值的方法實現焊縫跟蹤;沈言錦等[20]針對窄間隙焊接設計了一套磁控-激光復合式焊縫跟蹤系統,使提取到的焊縫偏差信息更為精確;李振凱等[21]對磁控電弧傳感器進行參數優化,提高了焊縫跟蹤系統的精度與穩定性。

3 視覺傳感技術

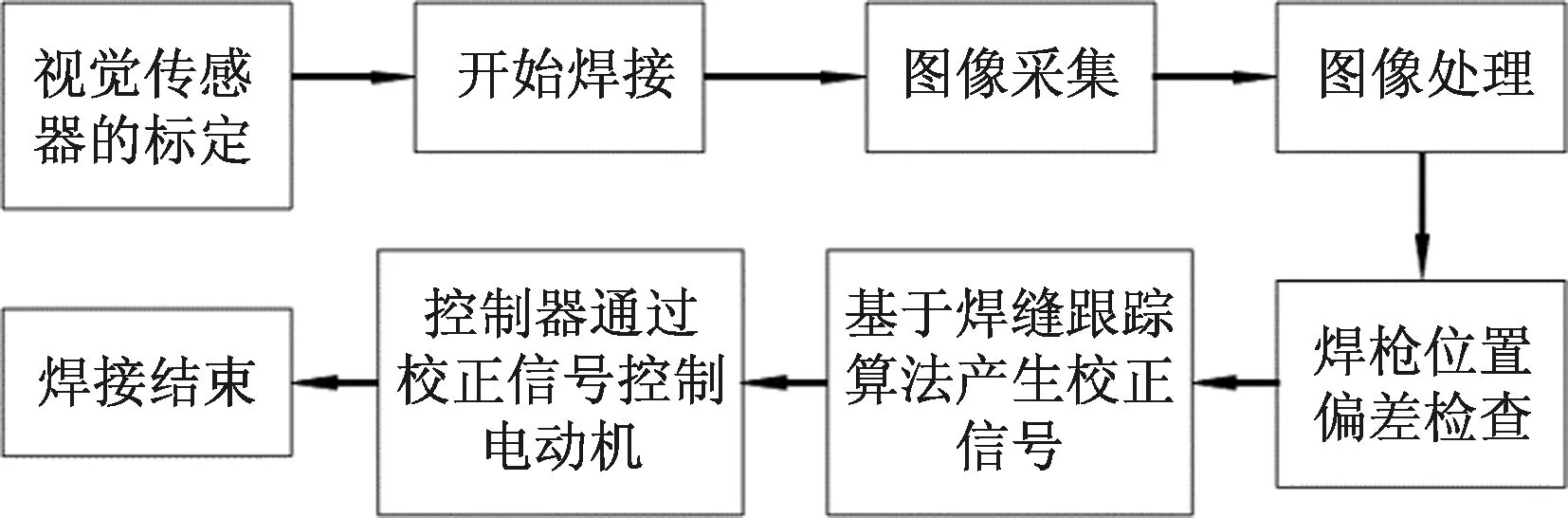

視覺傳感器以自然光為光源,通過CCD相機獲取直觀的焊縫信息,結構簡單、操作方便,但獲取的圖像信息僅限于二維[22]。視覺傳感器實現焊縫跟蹤的基本過程如圖7所示。

圖7 視覺傳感器跟蹤焊縫的過程

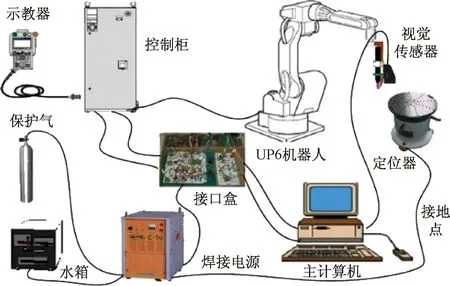

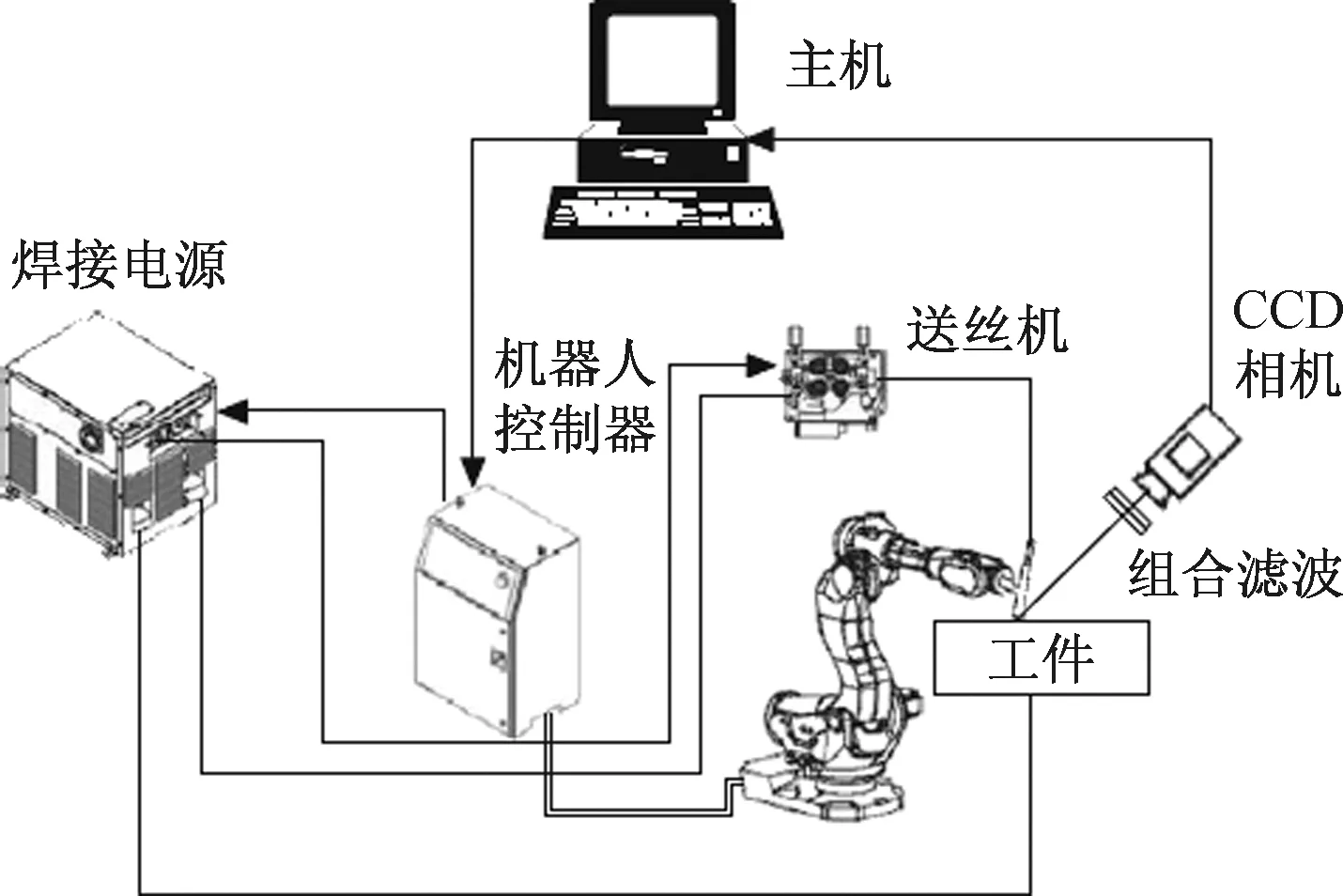

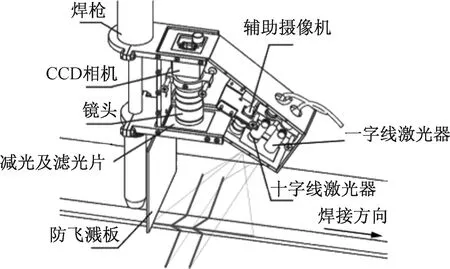

Ye等[23]通過分析機器人熔化極活性氣體保護電弧焊(metal active gas arc welding,MAG)的特點,開發了一套基于視覺傳感的焊縫跟蹤系統,對不同類型典型焊接件的實驗結果表明,焊接質量與跟蹤精度均顯著提高,系統結構如圖8所示。

Park等[24]基于視覺傳感開發了一套先進海洋管道自動焊接系統,提出一種適用于根部焊道、填充焊道和蓋焊道的移動平均焊縫跟蹤算法,減小了每道次焊縫中心線與焊槍之間的偏差,并通過實驗驗證了該系統的有效性。

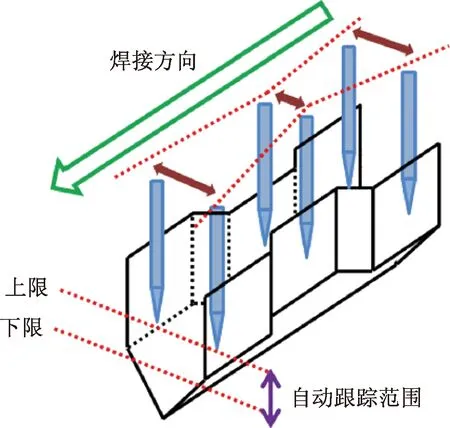

文獻[25]提出了一種利用視覺傳感器準確預測焊縫寬度與位置的自動交織控制算法,并驗證了其有效性,控制算法示意圖如圖9所示。

郭吉昌等[26]提出并設計了一款基于組合激光結構光的新型多功能單目視覺傳感器,可實現焊接坡口截面尺寸、焊槍高度和空間位姿檢測等功能,有效提高了其應用于復雜結構件焊接時的適應能力。試驗結果表明,該傳感器的最大檢測誤差不超過2.1%,傳感器系統結構如圖10所示。

圖8 MAG焊縫跟蹤系統[23]

圖9 交織寬度控制示意[25]

圖10 視覺傳感器系統結構[26]

文獻[27]基于形態學圖像處理方法和連續卷積算子(continuous convolution operators,C-COT)目標跟蹤算法,設計了一種由焊接機器人、線激光傳感器和工控機組成的焊縫跟蹤系統。焊接實驗結果表明,跟蹤誤差為±0.2 mm,滿足實際焊接要求。

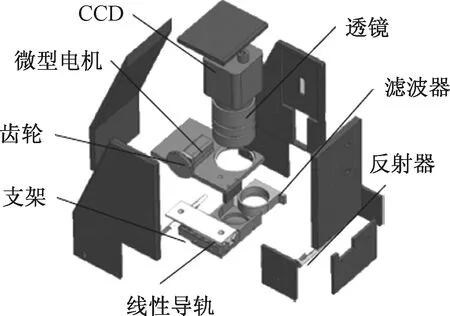

Chen等[28]提出了一種基于視覺特征提取的GTAW熔深智能監控機器學習法,實驗證明,該方法具有較高的精度和魯棒性,為在線焊接熔透控制奠定了基礎。Xu等[29]基于專用的視覺傳感器開發了焊縫跟蹤系統,在不同類型典型焊縫上的實驗均獲得了良好的跟蹤精度,傳感器結構如圖11所示。

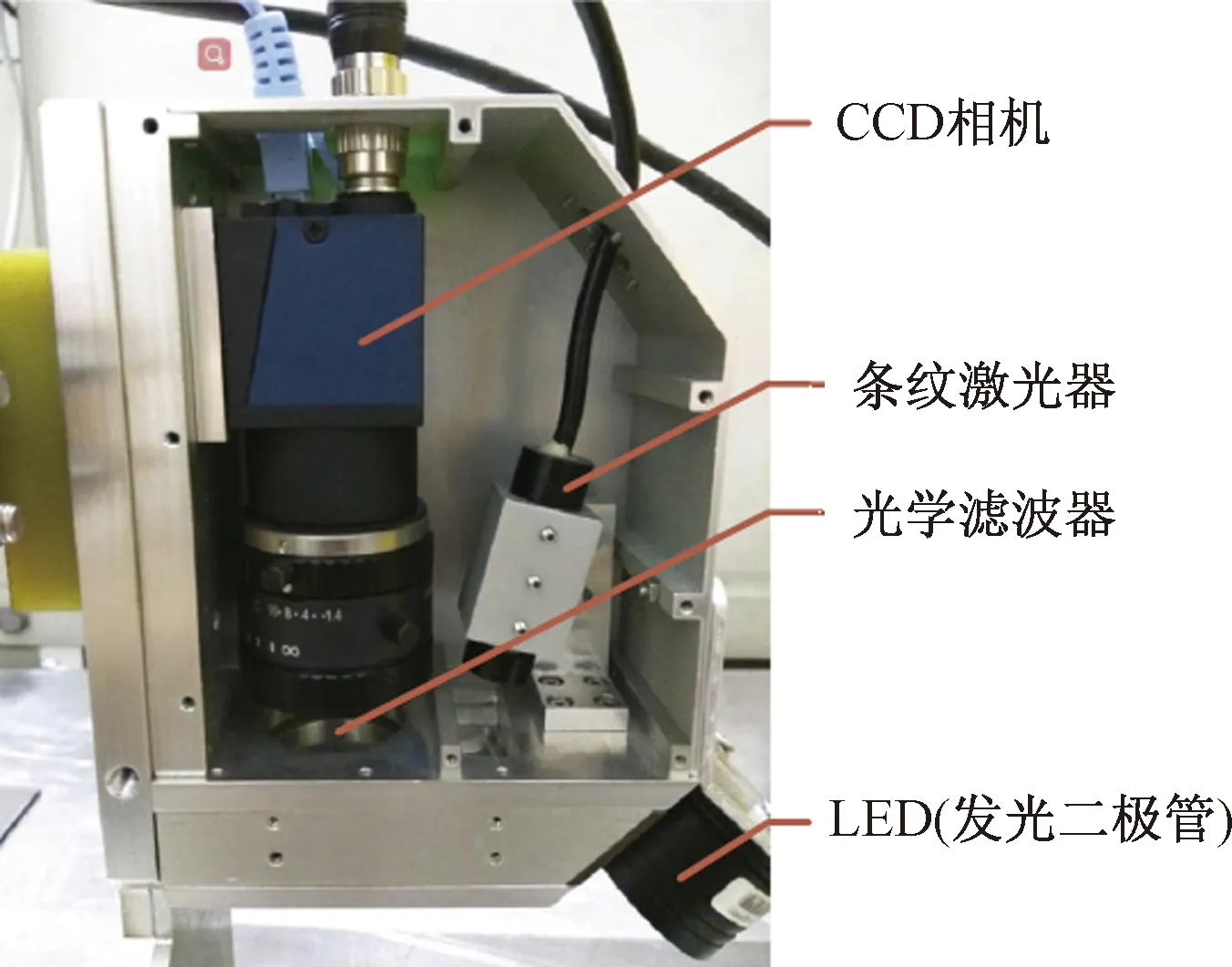

Fan等[30]提出一種基于結構光視覺傳感器的窄對接焊縫精確跟蹤方法,并通過建立的焊接系統進行了實驗。結果表明,該方法能滿足窄對接焊縫跟蹤精度的要求,視覺傳感器如圖12所示。

王志江等[31]針對工業機器人多層多道焊縫糾偏問題,提出一種基于視覺傳感的人機互動糾偏方法,并建立相應的視覺傳感控制系統。試驗表明,該系統反應較靈敏,糾偏準確度較高。

He等[32]提出一種基于視覺注意模型的焊縫特征點檢測法,用于機器人MAG中的多道次路線規劃。實驗表明,通過該方法提取出的焊縫輪廓能夠滿足焊縫跟蹤和焊槍導向的要求,焊接工作站如圖13所示。

圖11 文獻[28]中的視覺傳感器結構

圖12 文獻[30]中的視覺傳感器結構

Xiong等[33]設計了一種用于鋁合金脈沖MIG懸浮焊熔深監測的主動視覺傳感系統,可將寬度最大偏差控制在±0.5 mm內,滿足焊縫成形控制要求,系統組成如圖14所示。

圖13 MAG焊接工作站[32]

圖14 主動視覺傳感系統[33]

4 激光傳感技術

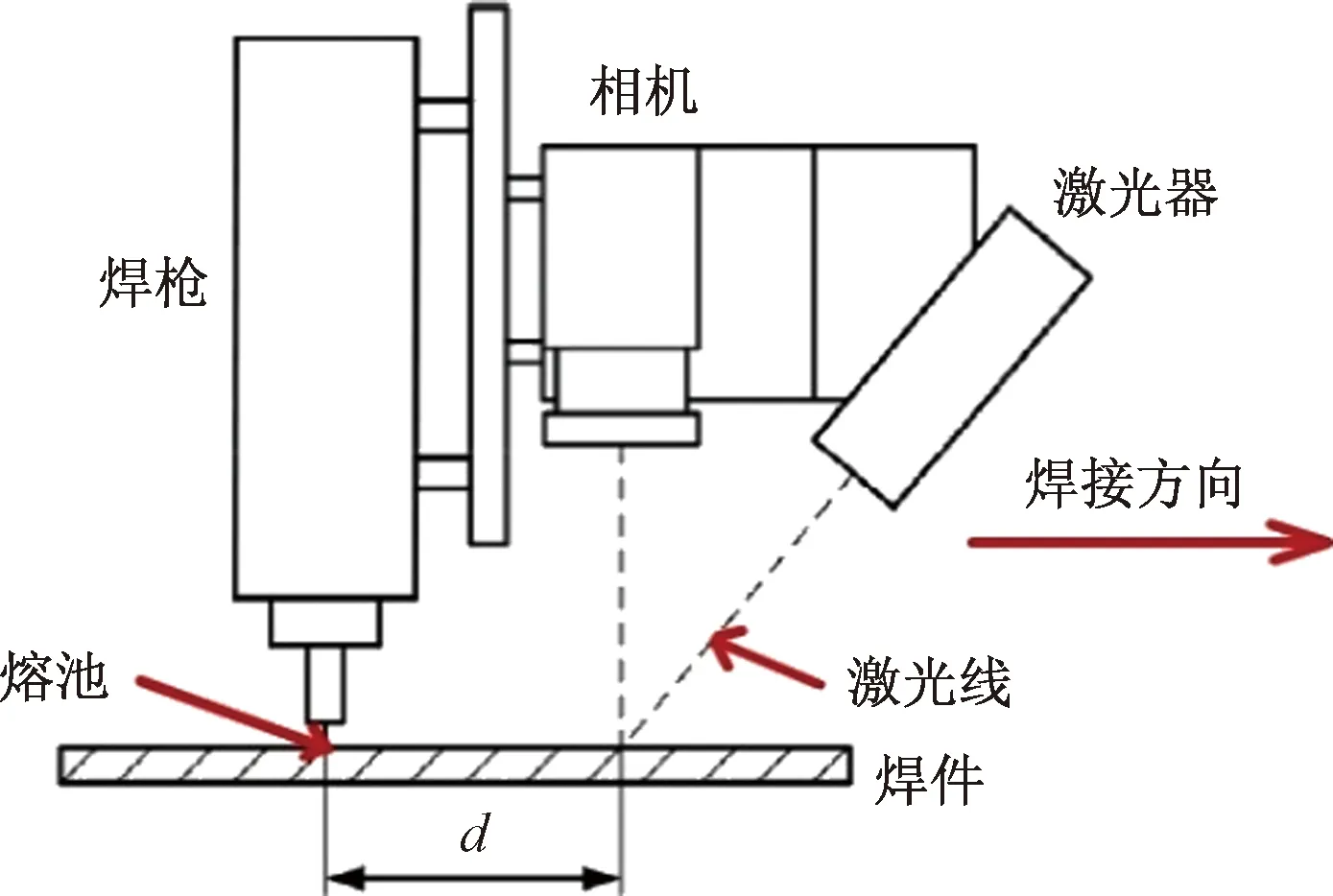

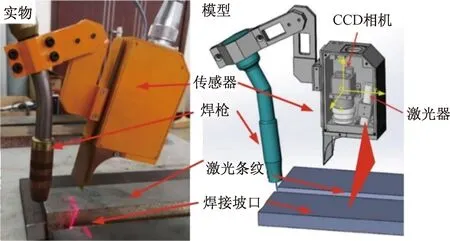

激光視覺傳感器基于三角測量原理獲取焊縫的三維信息[34],其圖像處理過程簡單、抗干擾能力強,缺點是傳感器結構復雜,會產生視覺超前誤差[35]。激光視覺傳感器實現焊縫跟蹤的基本過程如圖15所示。

圖15 激光視覺傳感器跟蹤焊縫的過程

常規激光視覺傳感器由激光二極管、CCD攝像機和聚光鏡組成[36],其工作原理如圖16所示。在進行焊縫跟蹤時,激光被投射到工件表明形成一個激光條紋,CCD攝像機對其進行采集與圖像處理,通過分析得到焊縫中心線的位置[37]。

Borer等[38]提出一種基于激光位移傳感器的焊縫跟蹤算法,有效解決了不規則工作空間中對接焊縫的檢測問題。

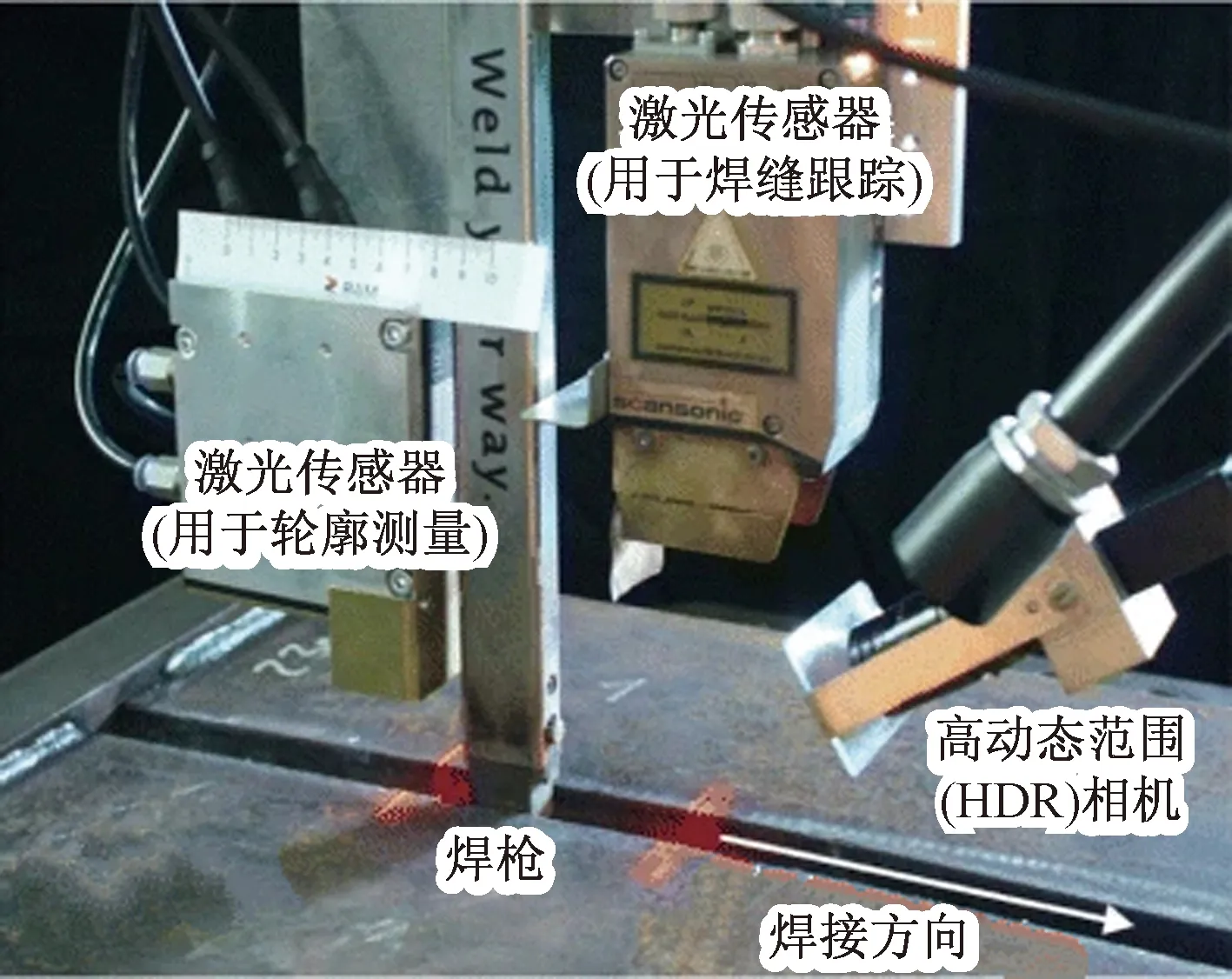

Olli等[39]研制了一套由視覺傳感器、圖像處理等模塊組成的激光視覺系統,用于焊接過程的實時監測與焊后質量檢測。實驗表明,該系統能很好地進行焊接接頭幾何特征的測量和焊縫跟蹤,系統實物如圖17所示。

圖16 激光視覺傳感器工作原理

圖17 激光視覺系統[39]

Zhang等[40]針對大型拼接焊縫提出一種基于三線結構光的激光視覺識別方法。實驗表明,該方法抗干擾能力強,獲取信息量豐富,且能準確計算焊縫偏差,為實時焊縫跟蹤奠定了基礎。Hou等[34]研究了一種基于激光視覺傳感系統的機器人熔化極氣體保護焊的焊接方法,對V形坡口和角焊縫進行的實驗研究表明,該系統的控制精度適用于大多數機器人焊接應用,其激光視覺傳感器結構如圖18所示。

Li等[41]針對復雜箱梁結構的機器人焊接,提出了一種基于激光掃描位移傳感的焊縫軌跡識別方法。試驗結果表明,對4種典型的空間不連續焊縫的分類準確率為100%,焊縫軌跡檢測與分類的總處理時間不超過65 ms,大大提高了焊接效率和質量穩定性。

文獻[42]基于激光視覺傳感器開發了一套用于多道焊的弧焊機器人自動跟蹤系統,通過實驗驗證了其有效性,系統的工作原理如圖19所示。

圖18 激光視覺傳感器結構[40]

李東潔等[43]提出了一種基于激光視覺的焊縫實時檢測技術,能有效縮短特征點的檢測時間,且具有較高的檢測精度。Zhang等[44]針對畸變網格結構激光特征點提取的特點,提出了一種利用光柵結構激光進行視覺傳感的方法,通過檢測和掃描實驗,驗證了該方法可行有效。

Huang等[45]提出一種基于激光視覺傳感器的雙面焊縫跟蹤與誤差補償控制算法,并建立了基于多軸數控機床的雙光束激光焊接平臺,對T形接頭的焊接實驗結果表明,該系統可在高速雙面焊接中實現高精度的動態偏差補償,雙激光束雙面焊接示意如圖20所示。

Zhao等[46]基于結構光視覺傳感提出了一種激光條紋檢測神經網絡,并設計了一種單線結構光視覺導航傳感器。在車載平臺上的實驗結果表明,該方法可以消除反射噪聲和霧度噪聲的干擾,在復雜環境下實現對激光條紋區域的高魯棒性提取。

Zou等[47]開發了一套基于激光視覺的焊縫跟蹤系統,對直線或曲線焊縫的平均絕對跟蹤誤差可控制在0.25 mm內,滿足高質量的焊接要求,焊接工作站如圖21所示。

Jia等[48]設計了一種基于激光視覺傳感器的機器人相貫焊縫實時跟蹤系統。實驗和分析結果表明,該跟蹤系統實時性好、精度高、穩定性強,能夠滿足焊接要求。

圖21 激光焊接工作站[47]

5 其他傳感技術

近些年,隨著對傳感技術研究的不斷深入,以超聲、紅外等為代表的傳感技術在焊接機器人中得到越來越多的應用[49],復合傳感技術的出現也為焊縫跟蹤的研究提供了新的方向[50]。

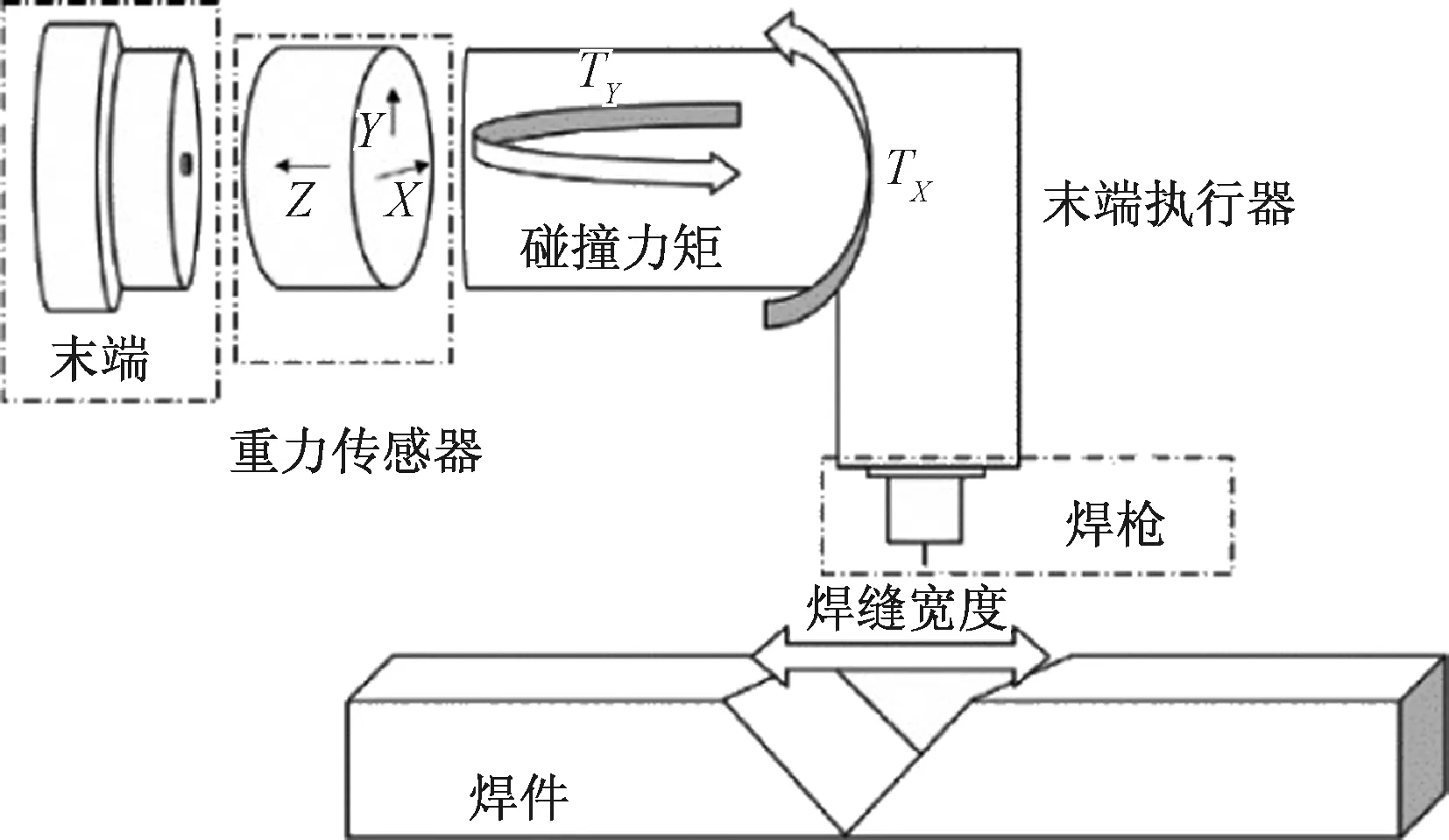

Michael等[51]將紅外傳感應用于大型SLS(selective laser sintering)零件的焊接工藝中,獲得了較高的焊縫強度。Xue等[52]介紹了超聲波和CCD雙傳感器技術在水下焊縫跟蹤中的應用;Tannous等[53]提出一種基于觸覺傳感的焊縫跟蹤技術,可實現焊縫位置的準確檢測,機械臂末端執行器與稱重傳感器軸如圖22所示。

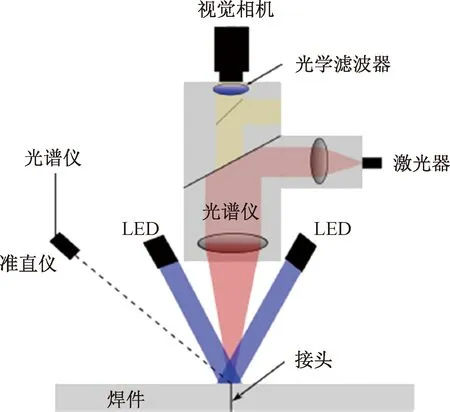

Nilsen等[54]介紹了一種用于對接焊縫間隙寬度測量的雙傳感系統,主要由一臺CMOS(complementary metal oxide semiconductor)相機和一臺集成激光束的微型光譜儀構成,焊接實驗結果表明,該系統能夠給出很好的聯合間隙寬度估計,雙傳感測量原理如圖23所示。

Wang等[55]將電磁傳感器應用于電弧焊縫跟蹤系統,實現了焊接質量在線檢測,且焊縫跟蹤精度顯著提高。Zhu等[56]開發了一種基于紅外視覺傳感的擺動電弧窄間隙焊縫偏差檢測系統,提高了偏差檢測的精度。

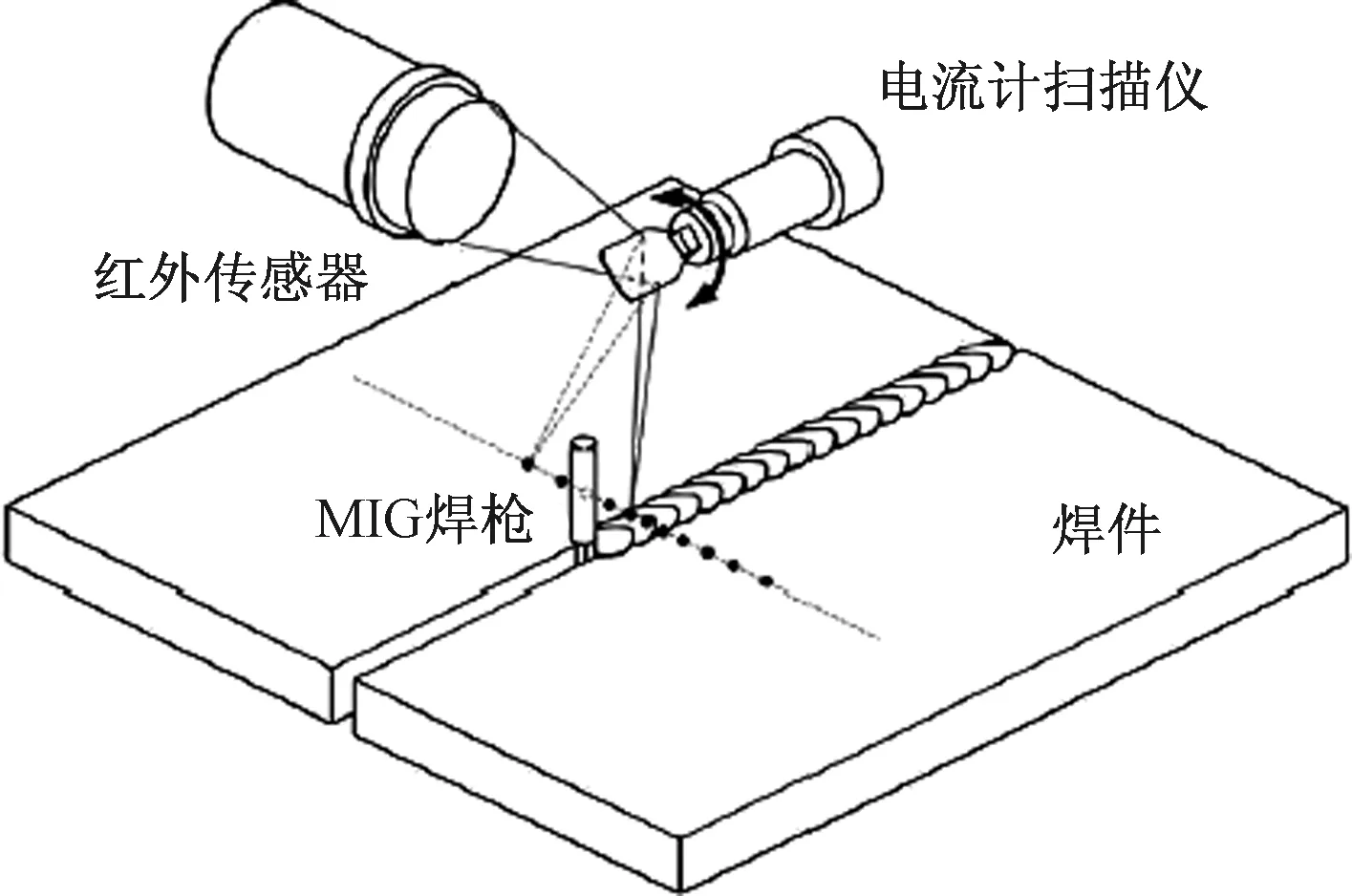

Yu等[57]研制了一種基于表面溫度分析的紅外傳感系統,用于監測熔化極惰性氣體保護焊(melt inert-gas welding,MIG)中產生的擾動并識別焊接缺陷;同時,設置了三種具有代表性的幾何缺陷(咬邊、駝峰與未熔合)進行實驗驗證,結果表明,系統有效可行,其實驗裝置示意圖如圖24所示。

圖22 觸覺跟蹤系統結構[53]

圖23 雙傳感測量原理[54]

圖24 MIG焊紅外監測系統[57]

彭瑤[58]設計了新型的復合式磁控電弧傳感器,并結合實驗驗證了傳感器實現焊縫跟蹤的可行性,其實物如圖25(a)所示。Zhang等[59]針對機器人GTAW研制了一種基于視覺和電弧傳感的復合傳感器,對三維曲線焊縫的跟蹤效果良好,傳感器實物如圖25(b)所示。

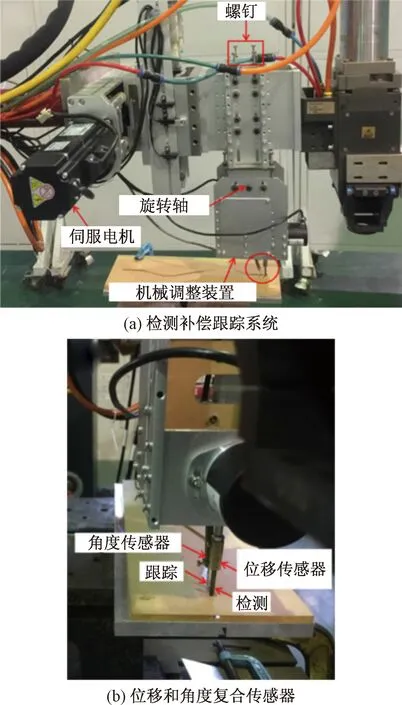

Lei等[60]對位移和角度傳感器進行了改進,研制了一種基于位移和角度復合傳感方式的檢測補償跟蹤系統,可對焊縫軌跡的左右和上下偏差進行跟蹤檢測,偏差的平均誤差分別為0.181 7 mm和0.144 9 mm,滿足焊接的精度要求,跟蹤系統與復合傳感器分別如圖26(a)、圖26(b)所示。

圖25 復合傳感器

圖26 檢測-補償跟蹤單元[60]

6 總結與展望

焊接機器人在先進制造業中應用廣泛,焊縫跟蹤的精度和實時性是評價焊接質量的重要指標。焊縫跟蹤以傳感技術為基礎,傳感器在機器人焊接過程中作用重大,近年來應用廣泛。未來焊縫跟蹤技術可考慮以下幾個研究方向。

(1)為解決單一傳感器的信號可靠性和穩定性不足的問題,可考慮將多傳感器的信息融合技術應用于焊縫跟蹤研究。

(2)通過傳感器測量熔池的幾何形狀,以用于焊縫跟蹤和焊縫檢測。為提高機器人焊接技術的焊接質量,在焊接強度、焊縫熔深、焊縫形狀和尺寸、長距離焊縫均勻性、氣孔和裂紋等方面有進一步研究的空間。

(3)將神經網絡和深度學習等人工智能技術應用于焊接過程控制和焊接質量檢測,如結合焊接參數和熔池形態特征的多信息融合神經網絡來預測焊縫的幾何特征,融合深度學習和計算機圖像處理方法來量化焊縫狀態,利用卷積神經網絡對焊縫狀態進行語義分割等。從而得到最佳的傳感器參數、焊接參數以及機器人參數等。