330 MW亞臨界機組深度調峰運行優化研究

金利鵬,趙佳駿,吳劍波,張 光

(1.浙江浙能溫州發電有限公司,浙江 溫州 325602; 2.浙江省火力發電高效節能與污染物控制技術研究重點實驗室,浙江 杭州 311121; 3.浙江浙能技術研究院有限公司,浙江 杭州 311121)

0 引言

隨著人們節能環保意識的提高,可再生能源將逐漸成為發電用主要能源[1-2]。然而,可再生能源可調節性較差;同時,煤電產能過剩導致電網峰谷差增大。因此,開展火電機組的深度調峰研究有利于提高電網調峰和新能源消納能力[3]。雖然目前電網對深度調峰機組有相關的補償政策,但深度調峰運行時機組能耗顯著提升[4],較大程度地影響機組經濟效益。

因此,提高機組運行經濟性是近年來深度調峰研究的主要方向。主要包括增設低溫省煤器、外置式冷卻器、零號高壓加熱器等熱力系統的優化研究[5];機組深度調峰運行滑壓優化、一次調頻控制策略優化研究[6-7];增加小流量凝泵的凝結水系統優化研究[8]等。對深度調峰的優化方式較為多樣化,但沒有形成一套系統的節能潛力挖掘分析方法。本文以某330 MW亞臨界機組為研究對象,通過摸底性試驗探索機組當前深度調峰存在的問題,診斷其在各運行負荷下的能耗狀況,并形成相應的能耗優化策略,對于系統地確定機組深度調峰最優運行方式有一定的參考價值。

1 深度調峰運行試驗研究

1.1 最低運行負荷試驗研究

機組可長期運行的最低負荷,主要取決于鍋爐側的不投油最低穩燃負荷和SCR脫硝裝置長時間運行的下限負荷。以水冷壁壁溫、脫硝煙溫、燃燒穩定性作為約束條件,通過試驗研究機組負荷階梯式下降時的穩定運行能力。

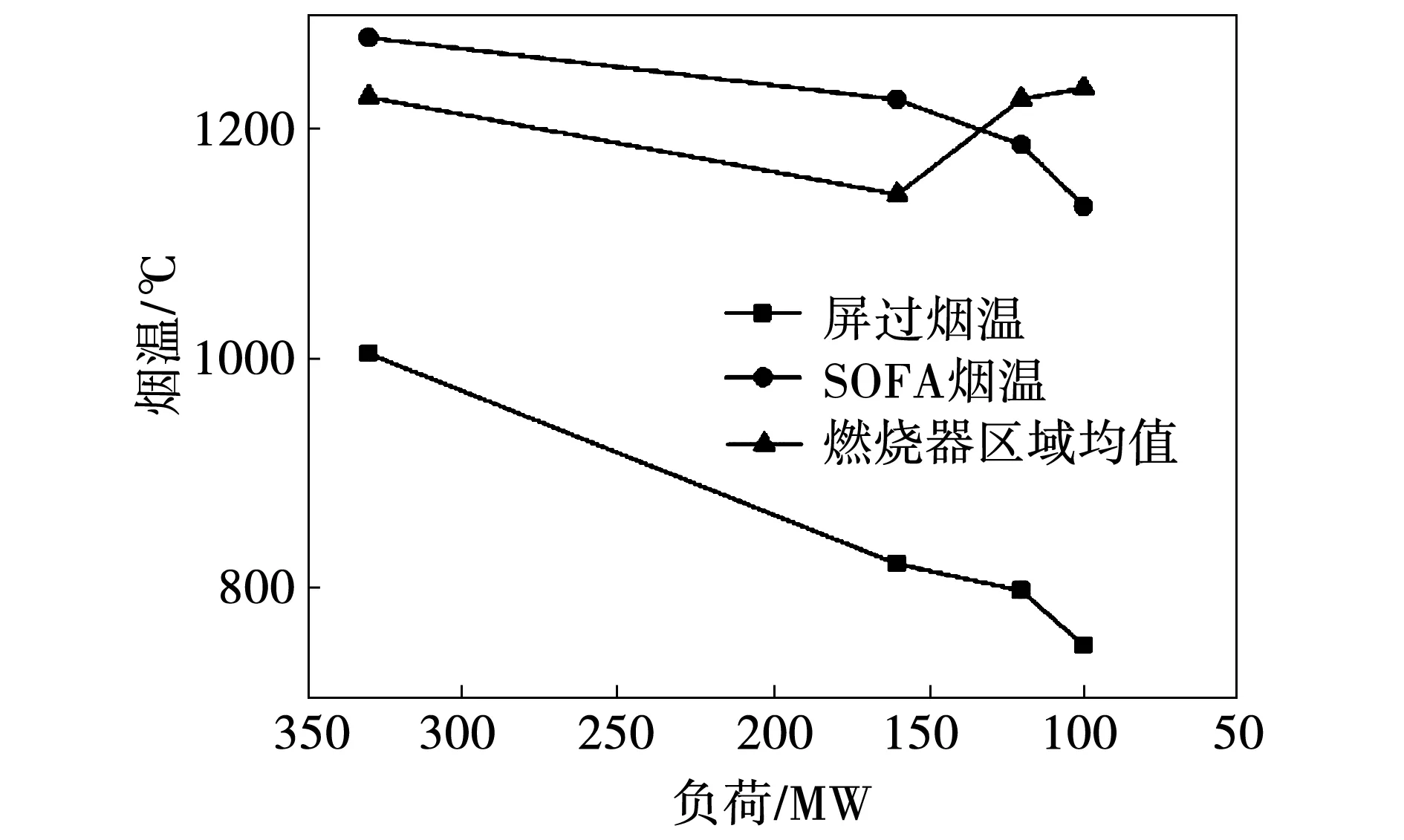

負荷下降過程中,實測爐膛溫度變化如圖1所示,屏過及SOFA處的煙溫隨負荷下降而降低,而主燃燒器區域的平均溫度變化不大,均能保持在1 200 ℃左右。

圖1 不同負荷下的爐膛溫度

機組下降至30%額定負荷運行,未發現水冷壁、屏過等壁溫超溫現象,爐本體可以長期安全運行,且不投油穩燃能力充足。此時SCR入口煙溫已接近催化劑許用溫度下限。

1.2 汽機側運行安全性評估

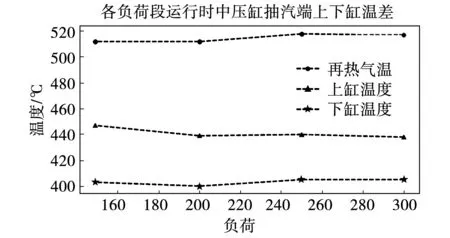

汽機側安全性評估主要是深度調峰運行對主機、抽汽回熱系統、給水系統等的影響。深度調峰過程中,汽輪機振動、脹差均在正常范圍,但中壓缸體上位于抽汽處的兩個半缸體存在大溫變梯度,影響機組運行安全。低壓缸七、八抽溫度及排汽溫度正常,后缸噴水未開啟,末級葉片未出現鼓風現象。

抽汽回熱系統運行正常,負荷降至120 MW以下時#6、#7低加出現疏水不暢的問題,危急疏水閥開啟后水位較平穩。

給水系統在機組深度調峰過程中受影響較大。給水流量隨負荷降低而減少,兩臺汽動給水泵并列運行容易發生搶水現象,需手動開啟再循環閥。四抽蒸汽能夠滿足兩臺小機帶負荷能力,無需進行小機汽源切換操作,減少了小機汽源切換的風險性。同時小機排汽溫度正常,末級無鼓風現象。

1.3 機組運行能耗診斷

在機組額定負荷和最低運行負荷之間,選取330 MW、250 MW、200 MW、165 MW、120 MW、100 MW六個負荷工況點,進行機組能耗診斷試驗。

由于機組在120 MW和100 MW工況點存在中壓缸體上位于抽汽處的兩個半缸體存在大溫變梯度的問題,因此在該工況點運行時由噴嘴配汽改為節流配汽模式運行方式。給水系統中汽動給水泵為雙汽泵運行方式。

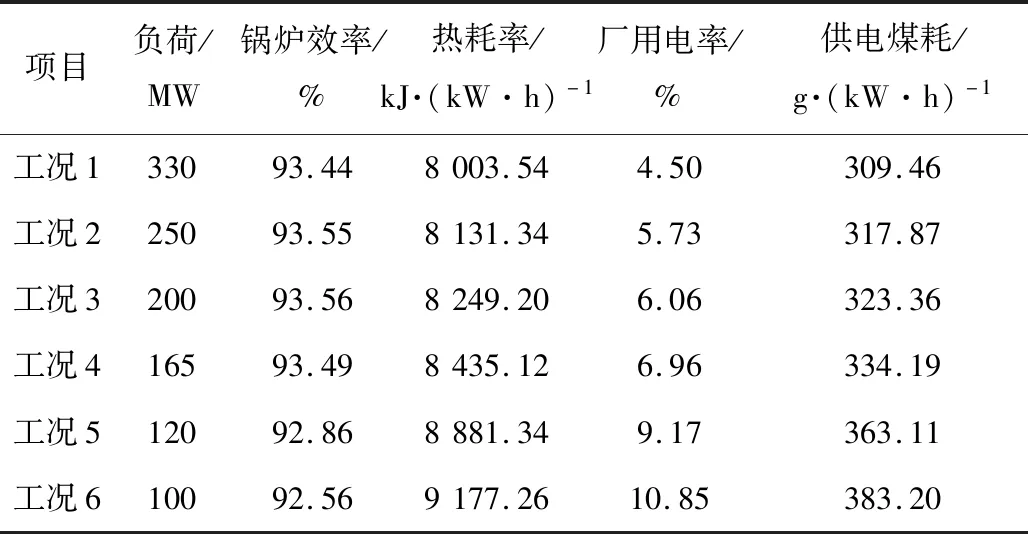

本次能耗診斷包括汽輪機組主、輔機綜合運行性能水平,在計算過程中同時對熱耗率和功率等修正[9]。機組在各負荷點的經濟性指標如表1所示。如圖2所示,隨負荷的下降,供電煤耗而增加,且增加速率逐漸提升,低于165 MW負荷運行時由于采用節流配汽方式運行,使供電煤耗進一步提高。

表1 機組在各負荷點的經濟性指標

圖2 機組在各負荷點的經濟性指標趨勢圖

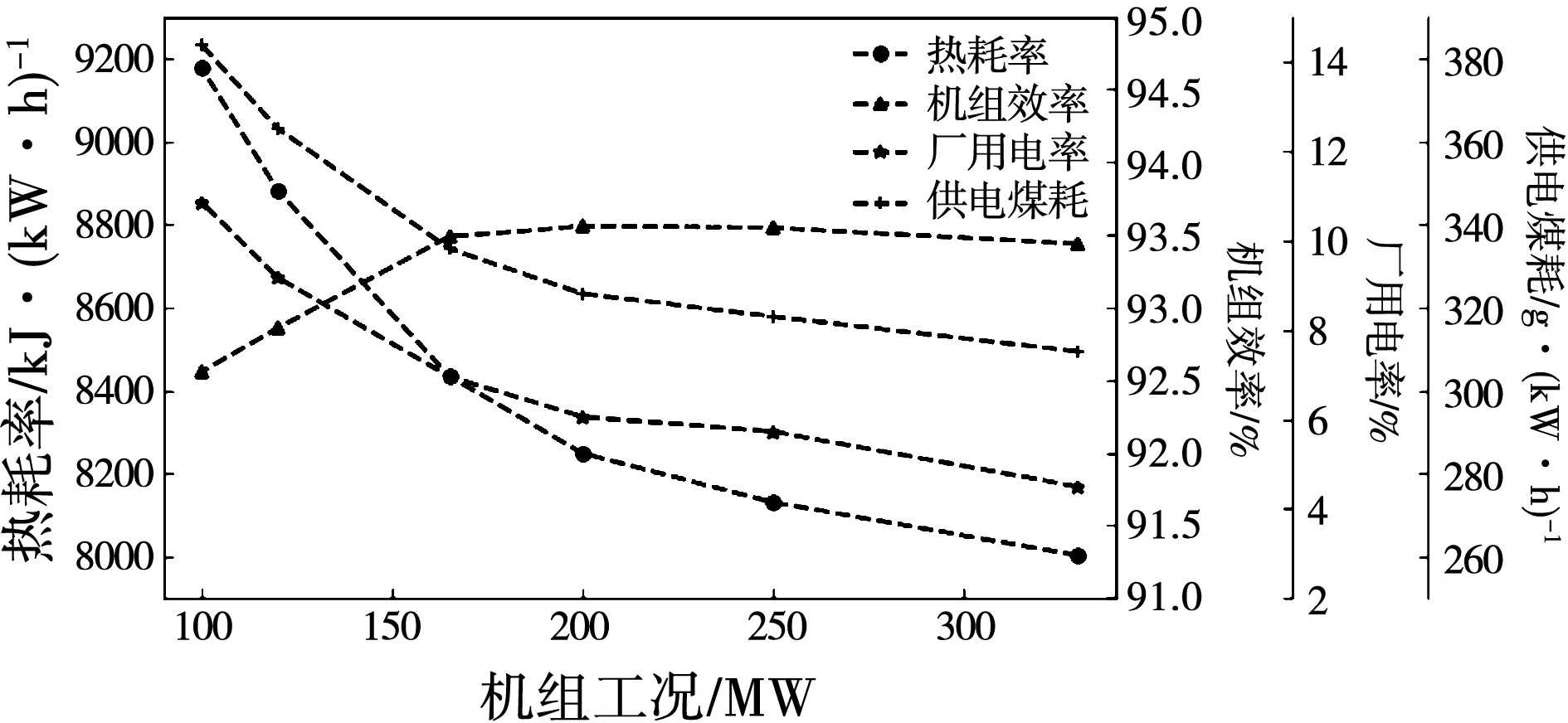

2 中壓缸抽汽口上下缸溫差大分析

機組各負荷段運行時中壓缸抽汽端上下缸溫差如表2所示。上下缸溫差隨著負荷的下降而增加,深度調峰運行時更為明顯,溫差過大會減小汽輪機徑向間隙,引起動靜部分碰磨,導致機組振動增大、轉子彎曲等問題[10]。

圖3 中壓缸抽汽端上下缸溫差

2.1 原因分析

在排除中壓缸抽汽端上下缸溫度測點不準、下缸保溫不嚴、下缸積水等可能性后,判斷可能有高溫汽源漏至中壓內外缸夾層內,且漏點接近中壓缸抽汽端的上部溫度測點所在部位。泄漏途徑可能為:(1)高中壓外缸為整體合缸,外缸上部高中缸壓槽型帶狀密封間隙偏大,使高壓側腔室的蒸汽從此泄漏至中壓抽汽腔室;(2)中壓缸#1持環和中壓內缸上部槽型帶狀密封間隙偏大,中壓進汽腔室的再熱蒸汽直接從圍帶密封處泄漏至抽汽腔室;(3)持環平衡孔塞和內缸平衡孔塞的位置處漏汽。

機組高負荷運行時再熱蒸汽溫度較高,中壓缸#1持環和中壓下缸溫度也隨著升高,上下缸溫差較小。當機組負荷減小時,下中壓缸溫度隨著再熱蒸汽溫度下降而下降,而上缸溫度測點離第三段抽汽口較遠,且抽汽口抽吸蒸汽能力隨抽汽量的減少而下降,同時存在上述高溫蒸汽的泄漏,導致上中壓缸溫度下降緩慢,使得低負荷時上、下中壓缸溫差逐漸增大。

2.2 解決措施

在機組檢修時對中壓缸揭缸檢查,重點檢查可能存在泄漏的區域。在未進行開缸檢修前,可以從再熱冷段引一路蒸汽至中壓缸上部夾層腔室中,與漏入腔室的高溫蒸汽混合對其進行冷卻,降低上下缸溫差。

3 汽輪機配汽方式優化

3.1 節流配汽對高排溫度的影響

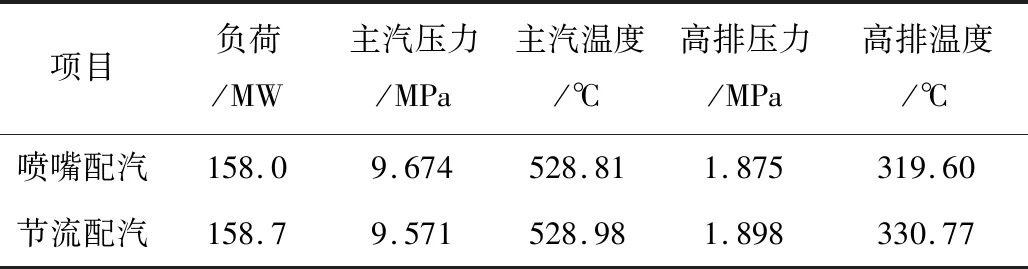

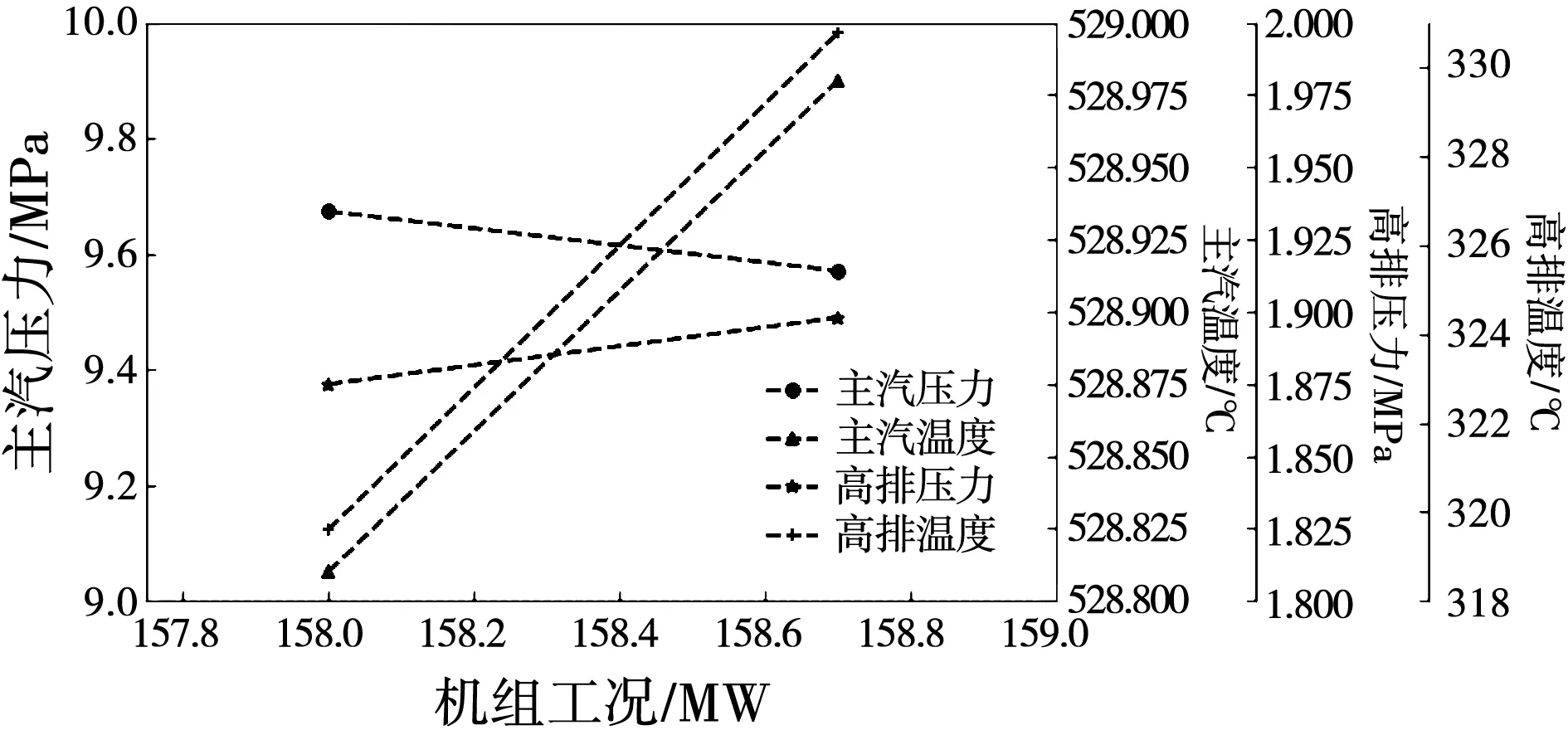

為有效避免中壓缸抽汽端上下缸溫差大的問題,機組在低于50%額定負荷區間運行時會采用全周進汽均勻的節流配汽方式[11]。在50%額定負荷運行時,通過將噴嘴配汽切換節流配汽的試驗,研究節流配汽對高排溫度的影響。配汽方式切換前后的機組相關參數變化如表3所示,采用節流配汽后高排溫度有明顯上升,約為11.17℃。如圖4所示,高排溫度的提升有利于提高再熱蒸汽溫度,減小缸體的溫差。

表3 配汽方式切換前后機組相關參數變化

圖4 配汽方式切換前后參數變化

3.2 配汽方式經濟性比較

節流配汽方式由于所有調門都保持一定開度,因此每個閥門都存在節流損失,造成缸效降低,經濟性明顯要低于噴嘴配汽方式。高壓缸效率對機組熱耗率的影響可用公式(1)進行計算[12]

(1)

式中 ΔHR——機組熱耗率變化量/kJ·(kWh)-1·s-1;

Δηhp——高壓缸效率變化量/%;

Php——高壓缸做功量/kJ·h-1;

Pqj——發電機端功率/kW;

HR——機組熱耗率/kJ·(kWh)-1。

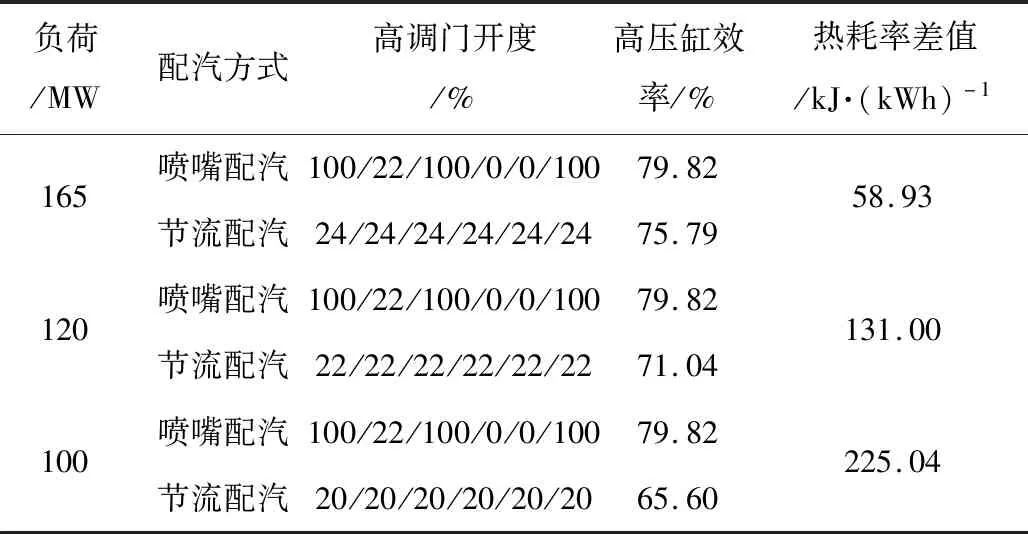

深度調峰時兩種配汽方式的經濟性比較如表4所示。節流配汽各負荷段高壓缸效率為實測數據,若調門開度保持穩定,調門節流壓損隨負荷下降而增加,引起高壓缸效率的下降。噴嘴配汽50%額定負荷工況高壓缸效率為實測數據,假設降負荷過程中高調門開度保持不變,由于僅2號調門存在節流壓損,噴嘴配汽下高壓缸效率隨負荷變化較小,120 MW和100 MW負荷高壓缸效率近似等于50%額定負荷工況。

表4 兩種配汽方式的經濟性比較

可以看出,若能有效處置缸體溫差大的問題,在深度調峰的過程中就可以選擇噴嘴配汽模式運行,與節流配汽模式相比可降低熱耗約59~225 kJ/kWh-1,折合供電煤耗2.34~9.40 g/kWh。

4 單汽泵運行試驗研究

4.1 單汽泵運行試驗

機組給水系統采用傳統的兩運一備的配置方式,其中機組正常運行時投運兩臺汽動給水泵。給水泵小汽輪機的汽源為四段抽汽,并以輔助蒸汽作為備用汽源。深度調峰運行時給水流量相對較小,四抽蒸汽能滿足兩臺給水泵汽輪機的需求,因此無需開啟輔汽汽源。

試驗選取深度調峰階段3個典型工況點(包括165 MW、120 MW、100 MW)進行單汽泵運行試驗,即停用其中的一臺汽泵,僅保持另一汽泵保持運行狀態。單汽泵運行時給水泵汽輪機汽源為四級抽汽,未開啟輔汽汽源,給水系統運行穩定。

深度調峰單、雙汽泵運行下給水泵汽輪機轉速如表5所示,根據給水泵汽輪機效率曲線,其效率在轉速3 200~4 200 rpm間隨轉速的增加而上升,可以看出單汽泵運行有利于提升給水泵汽輪機效率,從而降低機組熱耗率。

表5 單、雙汽泵運行下給水泵汽輪機轉速

4.2 單汽泵運行經濟性

通過試驗結果計算,典型工況下單、雙汽泵運行下的經濟性指標如表6所示,隨著負荷的下降單汽泵運行的節煤量更為明顯。與常規的雙汽泵運行方式相比,機組深度調峰采用單汽泵運行可降低供電煤耗0.41~2.18 g/kWh。

表6 典型工況下單、雙汽泵運行下的經濟性指標

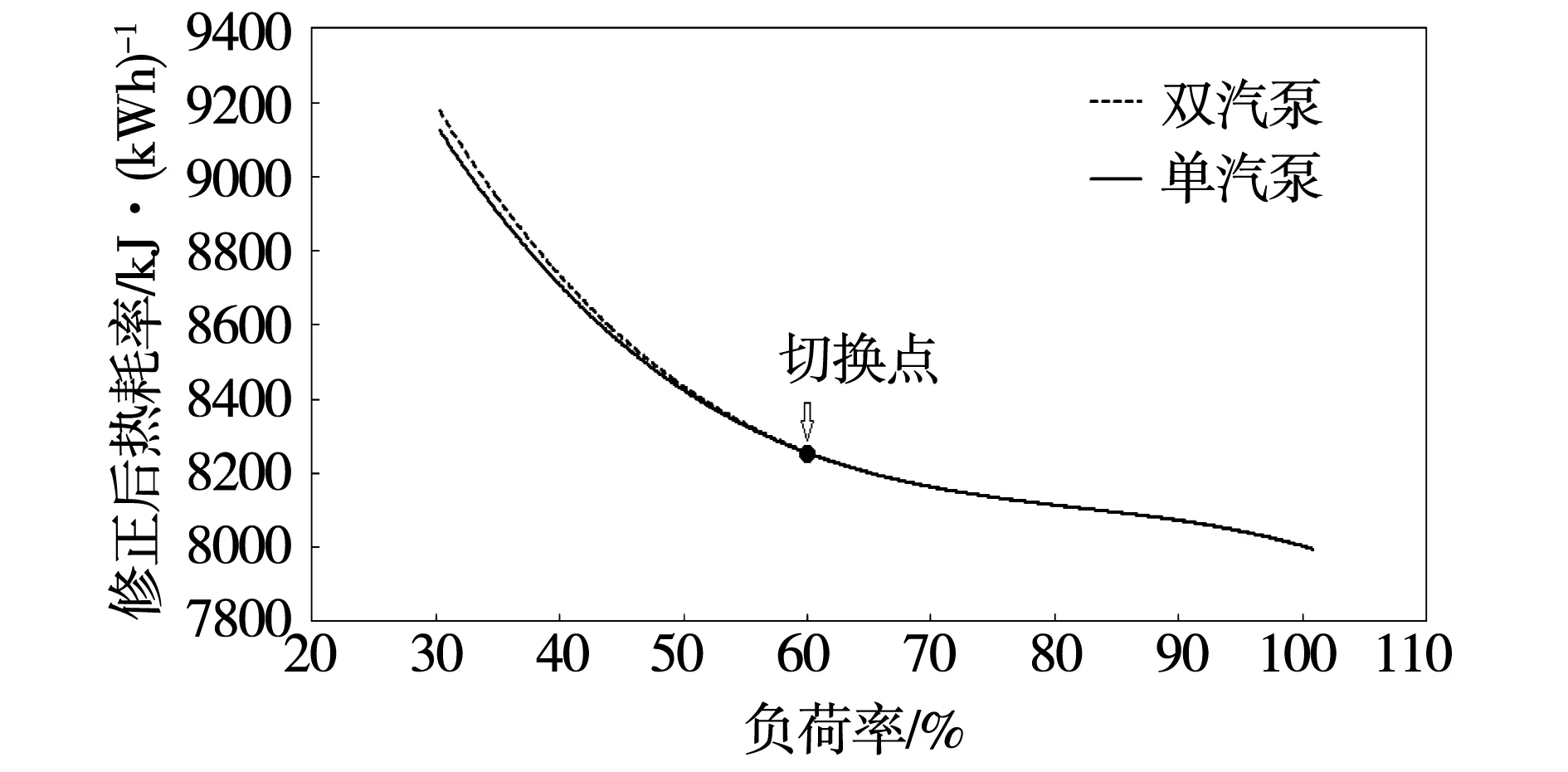

為探索單汽泵的負荷切換點,繪制單、雙汽泵運行下汽輪機熱耗率隨負荷變化曲線如圖5所示,雙汽泵曲線由雙汽泵方式下的6個工況點擬合而成,單汽泵曲線由單汽泵方式下的3 個工況點(165 MW、120 MW、100 MW)及雙汽泵方式下的3個高負荷工況 點(200 MW、250 MW、330 MW)擬合而成。可以看出,單汽泵的負荷理論切換點約為60%額定負荷,實際運行應綜合考慮單汽泵的帶負荷能力和切換安全性合理選擇切換點。

圖5 單、雙汽泵運行下汽輪機熱耗率曲線

5 結論

本文對某330 MW亞臨界機組開展深度調峰運行優化研究工作,通過試驗研究,對機組深度調峰運行進行安全性評估和能耗診斷,挖掘機組節能潛力,試驗結果表明:

(1)綜合鍋爐側的不投油最低穩燃負荷和SCR脫硝裝置長時間運行,確定機組可長時間運行的下限負荷為30%額定負荷。

(2)機組深度調峰主要存在的問題為中壓缸體上位于抽汽處的兩個半缸體存在大溫變梯度的問題,其原因為高溫汽源漏至中壓內外缸夾層。若能有效處置該問題,在深度調峰時可采用噴嘴配汽模式,可降低供電煤耗2.34~9.40 g/kWh。

(3)深度調峰下單汽泵運行是可行性的。與常規的雙汽泵運行方式相比,機組深度調峰采用單汽泵運行可降低供電煤耗0.41~2.18 g/kWh。