漆渣改性聚氨酯防水涂料的制備及性能研究

劉運學,朱冉冉,范兆榮,谷金,谷亞新

(1.沈陽建筑大學 材料科學與工程學院,遼寧 沈陽 110168;2.中鐵九局集團有限公司,遼寧 沈陽 110013)

0 引言

在噴漆過程中,由于壓縮空氣的作用會產(chǎn)生大量“飛漆”,“飛漆”落入噴漆車間的水池,黏附在車間四壁,形成“漆渣”。機動車表面的漆膜多數(shù)是采用噴涂工藝涂裝的,隨著我國汽車工業(yè)的快速發(fā)展,汽車車漆噴涂過程中所產(chǎn)生的漆渣量不斷增加。以我國汽車工業(yè)生產(chǎn)為例,截至2019年,我國汽車年產(chǎn)量高達2553 萬輛,按照每輛汽車用漆量為35 kg 計算,大約需要汽車漆89 萬t,按照65%的利用效率計算,每年漆渣的產(chǎn)生量為31 萬t[1]。目前,我國對漆渣的處置主要采用填埋和焚燒2種方法,填埋會占用土地且造成壞境污染等問題,焚燒會產(chǎn)生有毒氣體污染空氣[2]。

據(jù)統(tǒng)計,目前聚氨酯材料占我國防水材料總用量的70%以上,以聚氨酯防水涂料為主[3]。聚氨酯防水涂料具有物理性能優(yōu)、耐化學品性好、防水效果優(yōu)等優(yōu)點而備受重視,適用于建筑物的防水防潮以及堵漏,目前已被廣泛應用于各類防滲工程中[4]。

本文將沈陽某機車廠噴涂車間產(chǎn)生的漆渣回收進行簡單預處理后,然后以有機填料的形式加入到單組分聚氨酯瀝青防水涂料中進行攪拌,研究其力學性能和熱性能的影響[5],為漆渣的綜合利用提供有價值的參考。

1 實 驗

1.1 主要原材料

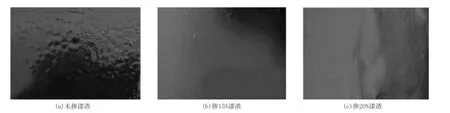

聚氨酯防水涂料:自制,其性能見表1;漆渣:取自沈陽某機車廠噴涂車間,黑色固體粉末,有肉眼可見的雜質(zhì),外觀如圖1所示。

表1 聚氨酯防水涂料的性能

圖1 漆渣的形貌

1.2 主要儀器設備

STA4493F3 型熱重分析儀,德國耐馳公司;IS5 型傅立葉紅外光譜儀,賽默飛世爾科技公司;SEM 多功能分散機,上海穗興機電發(fā)展有限公司;TCS-2000 萬能試驗機,高鐵科技股份有限公司。

1.3 制備方法

將回收的漆渣進行篩分,取100 目和200 目漆渣置于搪瓷盤中,然后將搪瓷盤放在電熱鼓風干燥箱中,烘箱的溫度設置為110 ℃,烘干時間為2 h。烘干后的漆渣自然降溫至室溫后備用。

取100 g 聚氨酯防水涂料,分別摻入占聚氨酯防水涂料質(zhì)量的0、5%、10%、15%、20%的漆渣,室溫條件下攪拌,攪拌速度為100~120 r/min,攪拌時間為5~10 min。

涂膜前,將玻璃板(25.4 mm×76.2 mm)放入水中超聲清洗,再用乙醇和蒸餾水沖洗后進行干燥。然后將防水涂料涂刷到抹有脫模劑的玻璃板上,涂膜最終成型厚度為(1.5±0.2)mm。放置室溫自然固化48 h 后備用。

1.4 分析與測試

力學性能:采用TCS-2000 型萬能試驗機參照GB/T 528—2009《硫化橡膠或熱塑性橡膠 拉伸應力應變性能的測定》進行測試,采用啞鈴型試樣,拉伸速度為200 mm/min。

熱重分析:采用STA4493F3 型熱重分析儀,在氮氣氛圍下從室溫升至800 ℃,升溫速率為10 ℃/min。

紅外分析:采用IS5 型傅立葉紅外光譜儀進行紅外光譜(FI-IR)分析,防水涂膜采用反射法,漆渣采用溴化鉀壓片法。

2 實驗結(jié)果與討論

2.1 漆渣對防水涂料施工性能的影響

實驗發(fā)現(xiàn),適當摻入漆渣可以明顯改善單組分聚氨酯瀝青防水涂料的施工性能,圖2 為200 目漆渣不同摻量防水涂膜干燥后的照片。

圖2 聚氨酯防水涂料涂膜外觀

圖2 可見,未摻漆渣的聚氨酯防水涂料涂膜表面凹凸不平,流平性較差;摻15%漆渣的聚氨酯防水涂料涂膜表面較為光滑,流平性較好;摻20%漆渣的聚氨酯防水涂料表面有刮痕,流平性一般。本試樣采用塑料刮板進行刮涂,操作中發(fā)現(xiàn)漆渣摻量不超過15%時,漆渣的摻入并沒有明顯增大防水涂料的黏度,對刮涂施工未產(chǎn)生任何影響。漆渣摻量超過15%時,防水涂料的黏度明顯增大,導致刮涂施工困難并對涂膜表面產(chǎn)生影響。

2.2 漆渣摻量對防水涂料涂膜力學性能的影響

(見圖3、圖4)

圖3 漆渣摻量對防水涂料涂膜拉伸強度的影響

圖4 漆渣摻量對防水涂料涂膜斷裂伸長率的影響

由圖3、圖4 可知,100 目和200 目的漆渣對聚氨酯防水涂膜的力學性能影響規(guī)律相同,隨著漆渣摻量的增加,聚氨酯防水涂膜的拉伸強度先提高后降低,當漆渣摻量為15%時,采用200 目漆渣改性的聚氨酯防水涂料的拉伸強度最大,比未改性的提高10%(100 目和200 目漆渣改性效果差別不大)。這是因為當漆渣摻量不超過15%時,漆渣的加入可以在一定程度上改善防水涂膜的致密性(200 目效果略好于100目),氣孔數(shù)量減少,拉伸強度略有提高。當漆渣摻量超過15%時,改性后的防水涂料黏度增大,涂膜干燥后氣孔增多,拉伸強度下降。

由圖4 可知,隨著漆渣摻量的增加,100 目和200 目漆渣改性的聚氨酯防水涂料斷裂伸長率均逐漸減小。這是因為漆渣的加入使得防水涂膜彈性變差所導致的。當漆渣摻量不超過15%時,改性后的防水涂膜斷裂伸長率大于450%,仍能符合GB/T 19250—2003《聚氨酯防水涂料》的要求。

綜上可知,少量添加漆渣能夠改善涂膜的致密程度,氣孔數(shù)量減少,拉伸強度提高。漆渣摻量過多,會使得防水涂料施工性能下降,而且會使氣孔數(shù)量增加,從而導致拉伸強度降低。所以漆渣的摻量宜控制在15%以內(nèi)。

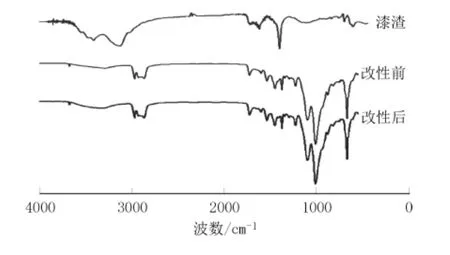

2.3 紅外分析

未改性及摻15%200 目漆渣改性防水涂膜和原材料的紅外圖譜見圖5。

圖5 改性前后防水涂料和原材料的紅外圖譜

由圖5 可見:

(1)本次實驗選用的漆渣在650 cm-1處有一弱峰為Ti—O鍵特征峰。1421cm-1處的強峰為羥酸鹽羥基的反對稱伸縮振動峰,在改性后的譜圖中,這一吸收峰強度和位置略有變化。1687cm-1附近的吸收峰可能混合了酰胺羰基的伸縮振動峰和酯羰基的伸縮振動峰,根據(jù)元素分析中漆渣含N 元素,該清漆所用樹脂可能為(多組分)聚氨酯。可以看到,3220 cm-1吸收峰為亞甲基的伸縮振動峰。在3440 cm-1存在較弱的吸收峰,可知這些區(qū)域的峰主要由TiO2貢獻。

(2)摻15%200 目漆渣改性后的聚氨酯防水涂料的吸收峰與未改性的聚氨酯防水涂料吸收峰在1421 cm-1處和3200~3500 cm-1處有稍微不同,是因為漆渣本身在這2 處存在稍強的吸收峰。可以看出,改性前后聚氨酯防水涂料的紅外曲線總體趨勢相同,沒有發(fā)生太大的變化。漆渣對聚氨酯防水涂料的改性為物理改性。

2.4 熱分析

2.4.1 熱重分析(TG)

對不同摻量漆渣改性聚氨酯防水涂料進行TG 分析,可以直觀反映改性防水涂料質(zhì)量與溫度直接的變化,結(jié)果如圖6所示。

圖6 200 目漆渣不同摻量防水涂料的TG 曲線

由圖6 可見,采用200 目漆渣,溫度升至230 ℃之前質(zhì)量的增加,主要是在此溫度范圍內(nèi)吸附了氮氣,導致質(zhì)量增加。涂料的起始分解溫度約為230 ℃,終止溫度約為400 ℃。根據(jù)最大失重速率所對應溫度來看,熱穩(wěn)定順序為:20%>15%>10%>5%>0。即隨著漆渣摻量的增加,漆渣改性聚氨酯防水涂料的熱穩(wěn)定性有所提高,但效果有限。

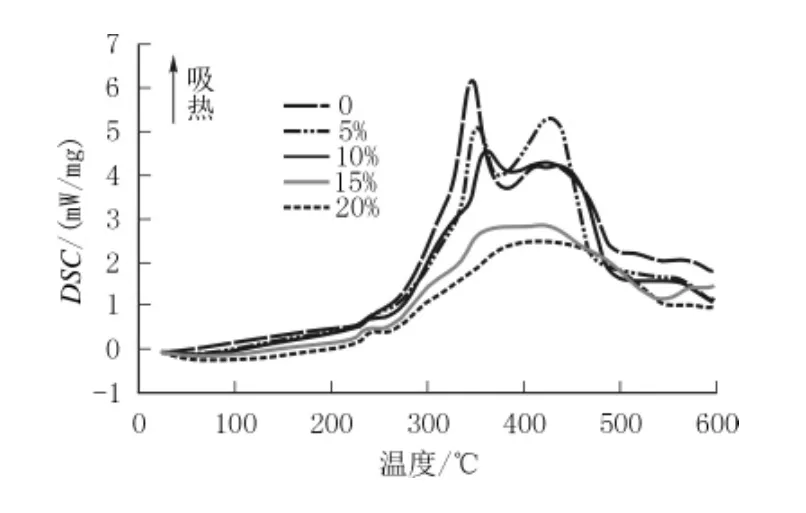

2.4.2 差示掃描量熱分析(DSC)

圖7 是不同漆渣摻量時防水涂料的DSC 曲線。

由圖7 可以看出,漆渣改性聚氨酯防水涂料的玻璃化轉(zhuǎn)變溫度Tg 在350 ℃左右。在240 ℃之前涂料處于低溫段,材料相對穩(wěn)定。隨著溫度的升高,材料內(nèi)部發(fā)生變化,在350 ℃涂料吸熱達到峰值。放熱峰峰值大約在370 ℃,熔融峰溫度為490 ℃。漆渣摻量為15%和20%時放熱峰平緩,與其耐熱性能好有關(guān)。可以明顯的看到放熱峰面積相差很大,這是由于漆渣與聚氨酯防水涂料的分子鏈相互作用,有形成凝聚纏結(jié)及物理交聯(lián)網(wǎng)的趨向,這種凝聚的密度和強度依賴于漆渣的摻量。當摻量越來越大時,局部鏈段的運動使分子鏈向高能態(tài)轉(zhuǎn)變,必然形成新的凝聚纏結(jié),同時釋放能量。

圖7 200 目漆渣不同摻量的DSC 曲線

3 結(jié)論

(1)當漆渣摻量不超過15%時,漆渣的加入并沒有明顯提高防水涂料的黏度,對刮涂施工未產(chǎn)生任何影響,而且可以有效降低氣孔的產(chǎn)生,改善防水涂膜的施工質(zhì)量。

(2)不同目數(shù)的漆渣對聚氨酯防水涂膜力學性能影響規(guī)律相同。拉伸強度隨漆渣摻量的增加先提高后降低,當漆渣摻量為15%時,拉伸強度達到最大。斷裂伸長率隨漆渣摻量的增加逐漸減小。

(3)漆渣的加入對聚氨酯防水涂膜的熱穩(wěn)定性略有改善,但效果有限。從紅外光譜中看出漆渣對聚氨酯防水涂料的改性過程為物理改性,沒有新的吸收峰產(chǎn)生。