高抗裂性水泥在北京大興機場建設中的應用

陳琪,楊文科

(1.福州理工學院 應用科學與工程學院,福建 福州 350003;2.中國民航機場建設集團公司,北京 100101)

0 引言

美國地質調查局(USGS)統計數據顯示,近年我國的水泥產量占全球水泥總產量的60%左右,是名副其實的全球水泥制造第一大國。目前,混凝土結構依舊主導我國土木工程結構。混凝土發生裂縫難免,是困擾工程界的難題,影響著結構承載力和安全性、防水性、耐久性,縮短了工程使用壽命。研制一種高抗裂性能的水泥,結合施工工藝和管理,將材料對混凝土裂縫產生的不良影響降到最低,達到控制和消滅裂縫病害,成為必然選擇。

1 水泥產品

1.1 水泥產品對工程質量的影響

在現代混凝土結構中,從結構設計、原材料加工、配合比選用、施工過程到施工現場的環境,都存在產生裂縫的因素。施工現場要保證施工質量,必須對進場的砂石料、配合比、施工和養護流程進行嚴格的質量把控。但水泥的品質,作為上游的工廠產品不在施工現場掌控的能力范圍內,也就是說,水泥自身存在的裂縫因素是無法克服的。高性能混凝土不是只要有配合比就能生產出來,而是由包括原材料控制、拌和物生產制備與整個施工過程來實現的[1]。

1.2 高抗裂性優化水泥

北京大興國際機場的建設,要做到百年工程的要求,就要具備百年耐久性的混凝土,才能確保整體工程質量達到新水平、新高度。對水泥生產過程的每個環節進行精心的研究和設計,生產高抗裂性優化水泥,大幅度降低工程結構裂縫,是確保百年工程的一個關鍵措施。以GB 175—2007《通用硅酸鹽水泥》中P·O42.5 級水泥為基準,開展了P·O42.5 級高抗裂性硅酸鹽優化水泥(以下簡稱為P·O42.5 級高抗裂優化水泥)的研究。

1.3 硅酸鹽水泥生產流程及控制節點

硅酸鹽水泥以石灰石作為主要原料,經過破碎及預均化進行生料制備、均化、預熱分解,然后喂入窯中煅燒成熟料,再將熟料加適量石膏(有時還摻加混合材料或外加劑)粉磨至適宜的粒度,形成一定的顆粒級配,增大其水化面積,加速水化速度,滿足水泥漿體凝結、硬化要求。所以,高抗裂優化水泥在生料制備、均化,熟料的研制燒成、粉磨等節點上進行控制,是研制的控制節點。

1.4 混凝土裂縫成因的水泥因素分析

在混凝土裂縫成因分析中,關于水泥的主要因素有:熟料中C3S 含量越來越高、C3A 的含量影響很大、C2S 的含量越來越少;混合材摻量越來越大,品種越來越多;閉路磨和高效選粉機,并且普遍使用助磨劑;水泥的細度越來越細,顆粒級配不合理;3 d 強度越來越高;出廠存放日期普遍不夠等[2]。這些因素成為研究和控制的主要方向。

2 P·O42.5 級高抗裂優化水泥試制過程

2.1 水泥主要原材料的質量指標(見表1)

表1 P·O42.5 級高抗裂優化水泥主要原材料的質量指標

2.2 生料的配合比

經過實驗優化的生料配合比見表2。

表2 P·O42.5 級高抗裂優化水泥優化生料配合比%

2.3 煅燒控制

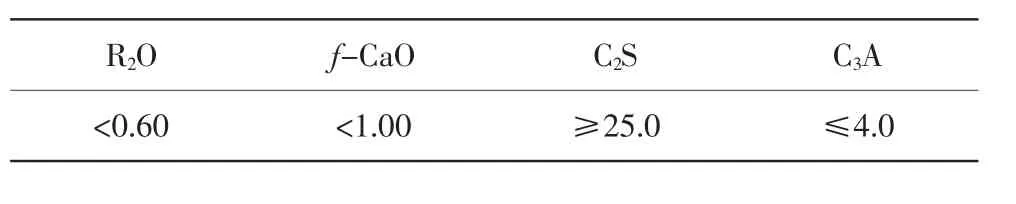

煅燒過程中重點控制項目主要有堿含量、游離氧化鈣、硅酸二鈣和鋁酸三鈣,P·O42.5 級高抗裂優化水泥煅燒過程中的重點控制項目指標見表3。

表3 P·O42.5 級高抗裂優化水泥煅燒過程中重點控制項目指標 %

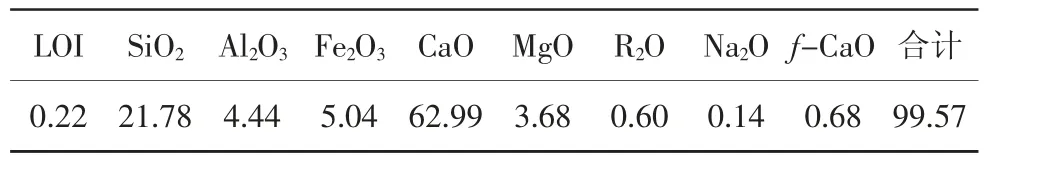

2.4 水泥熟料

水泥熟料是水泥的半成品。硅酸鹽水泥熟料中主要氧化物含量一般為:CaO 62%~67%,SiO220%~24%,Al2O34%~7%,Fe2O32.5%~6.0%。P·O42.5 級高抗裂優化水泥熟料的主要化學成分見表4。

表4 P·O42.5 級高抗裂優化水泥熟料的主要化學成分 %

2.5 熟料率值及礦物成分控制

水泥生產中不僅要控制各氧化物含量,還應控制各氧化物之間的比例,即率值。在一定工藝條件下,率值是質量控制的基本要素。作為控制生產的主要指標,我國主要采用石灰飽和系數(KH)、硅率(n)、鋁率(p)3 個率值,通常硅酸三鈣(C3S)含量為37%~60%;硅酸二鈣(C2S)含量為15%~37%;鋁酸三鈣(C3A)含量為7%~15%;鐵鋁酸四鈣(C4AF)含量為10%~18%。P·O42.5 級高抗裂優化水泥的熟料率值及礦物成分見表5。

表5 P·O42.5 級高抗裂優化水泥熟料率值及礦物成分

2.6 優化后的熟料物理性能

經過實驗獲得的P·O42.5 級高抗裂優化水泥熟料(過程產品)的物理性能如表6所示。

表6 P·O42.5 級高抗裂優化水泥熟料的物理性能

2.7 水泥粉磨過程中重點控制指標(見表7)

表7 P·O42.5 級高抗裂優化水泥粉磨過程中控制指標

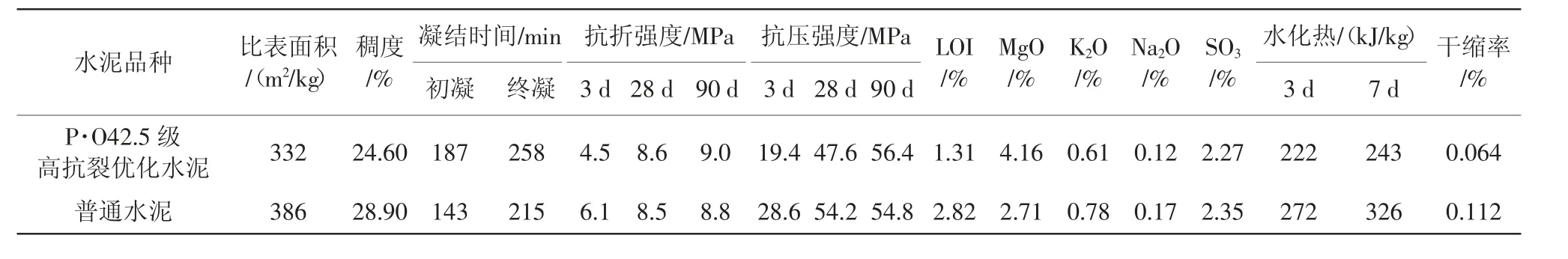

2.8 比較實驗

將P·O42.5 級高抗裂優化水泥與普通水泥(P·O42.5 水泥)進行了同等條件下的對比實驗,結果如表8所示。

表8 P·O42.5 級高抗裂優化水泥與普通水泥的主要技術性能對比

由表8 可見,P·O42.5 級高抗裂優化水泥與普通水泥相比較,在滿足90 d 的抗折和抗壓強度的前提下,降低了用水量(稠度),3 d、7 d 水化熱均小于普通水泥,干縮率約為普通水泥的50%,使得P·O42.5 級高抗裂優化水泥的抗裂性能得以提高。

2.9 P·O42.5 級高抗裂優化水泥和普通水泥配制C30混凝土的強度比較

分別采用P·O42.5 級高抗裂優化水泥和普通水泥,按照相同配合比配制C30 混凝土,測試其抗壓強度。結果表明,普通水泥的水化能力約1 個月內就消耗殆盡,之后抗壓強度不再提高;而P·O42.5 級高抗裂優化水泥由于水化熱與干縮率低,其抗壓強度在28 d 后依舊持續緩慢提高。

通過對水泥生產流程的精心設計,所研制的P·O42.5 級高抗裂優化水泥大幅度降低了C3S、C3A 含量和比表面積,在優化了水泥顆粒的級配和摻合料的摻量后,實驗結果表明,在大幅度降低混凝土前3 d 強度的情況下,也大幅度降低了工程結構裂縫。同時,所研制的P·O42.5 級高抗裂優化水泥符合GB 175—2007 對P·O42.5 級水泥的要求。

3 工程試驗

3.1 P·O42.5 級高抗裂優化水泥的C30 水泥混凝土配合比試驗

為了驗證P·O42.5 級高抗裂優化水泥對減少混凝土收縮裂縫的作用,2016年1月北京金隅集團采用P·O42.5 級高抗裂優化水泥進行C30 混凝土配合比試驗(采用P·O42.5 級高抗裂優化水泥280 kg/m3,水155 kg/m3,外加劑5.6%,砂960 kg/m3,碎石385 kg/m3,卵石575 kg/m3)。測試項目為3、14、28、60 d 抗壓強度,28、60 d 抗折強度,結果表明:與普通水泥相比,優化水泥的水化熱和干縮率低,并有較高的后期強度增長率,達到了預期目標。

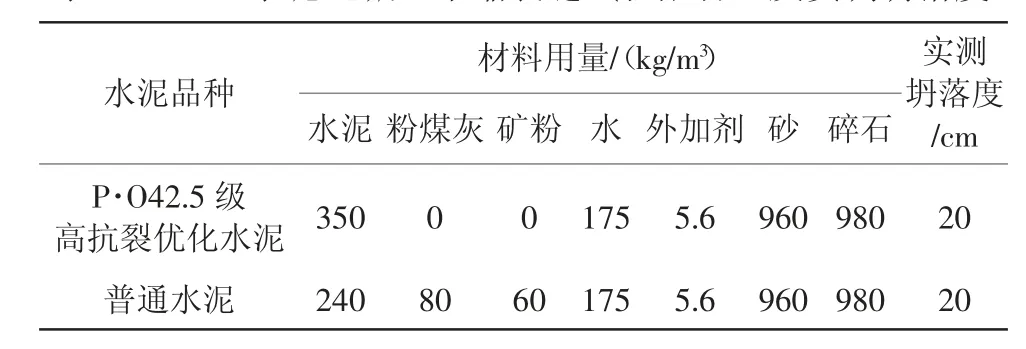

3.2 P·O42.5 級高抗裂優化水泥的C30 水泥混凝土收縮裂縫路面試驗

為了驗證P·O42.5 級高抗裂優化水泥對減少混凝土收縮裂縫的作用,2016年3月6日,在北京房山浩然攪拌站內進行了實體工程試驗。選擇2 塊各約300 m2的路面進行混凝土澆筑,路面厚度為20 cm,混凝土強度等級為C30。P·O42.5 級高抗裂優化水泥和普通水泥混凝土(配合比見表9)同步進行澆筑,溫度-2~6 ℃,風力4 級。為在極端條件下進行效果對比,所澆筑混凝土采取不養護、不蓋布、不切縫的施工措施。混凝土澆筑完后的2、7、14、20、34 d 對開裂情況進行觀察,采用P·O42.5 級高抗裂優化水泥澆筑的試驗段表面顏色正常,有鏡面光澤,無任何裂縫;采用普通水泥澆筑的試驗段表面顏色發白,裂縫不斷發展并越來越嚴重。37 d 現場進行了簡單的回彈試驗,采用P·O42.5 級高抗裂優化水泥的試驗段回彈強度為41 MPa,采用普通水泥的試驗段回彈強度為32 MPa。

表9 C30 水泥混凝土路面配合比及實測坍落度

3.3 P·O42.5 級高抗裂優化水泥C40 混凝土干縮裂縫實體工程試驗

為了驗證P·O42.5 級高抗裂優化水泥對減少混凝土干縮裂縫的作用,2016年7月4日,在北京大興新機場中心實驗室和金港項目部的院內進行了實體工程試驗。由于只進行干縮試驗,采用常規的震搗、抹面、拉毛、養護等道路施工措施。試驗選擇2 塊各約4000 m2的路面同步進行混凝土澆筑,路面厚度為20 cm,混凝土強度等級為C40,試驗時溫度為24~31 ℃,風力4 級,養護結束后對比干縮情況。實體試驗表明,采用普通水泥養護結束后第3 天開始出現干縮裂縫,并發展很快,而采用P·O42.5 級高抗裂優化水泥無任何干縮裂縫出現,證明了其有很好的抗干縮性能。試驗所采用的混凝土配合比機實測坍落度見表10。

表10 C40 水泥混凝土干縮裂縫試驗配合比及實測坍落度

3.4 道路破壞比較試驗

2016年9月14日,在北京大興新機場建設指揮部、監理、試驗和施工等單位的技術人員與專家共同監督下,在北京大興新機場一條長約6 km 的臨時道路上,采用琉璃河水泥廠生產的P·O42.5 級普通水泥,與P·O42.5 級高抗裂優化水泥進行道路破壞的比較試驗。在采用相同配合比和施工工藝下,進行混凝土路面的同步澆筑;養護完成后,歷經長達8 個月的重車(200 t)反復碾壓,再進行道路路面的狀態對比,試驗結果充分顯示出了P·O42.5 級高抗裂優化水泥的強度和優越性,試驗后的路面效果見圖1、圖2。

圖1 P·O42.5 級高抗裂優化水泥路面道路破壞試驗結果

圖2 普通水泥路面道路破壞試驗結果

4 P·O42.5 級高抗裂優化水泥使用的其它要求

為了檢驗P·O42.5 級高抗裂優化水泥在實際工程中的適應性,在北京不同的攪拌站,采用攪拌站實際使用的原材料進行了大量的配合比試驗,總結出P·O42.5 級高抗裂優化水泥使用中的注意事項,主要包括:含泥量對混凝土裂縫影響比較大,必須對砂子的含泥量進行嚴格要求;在不摻其它膠凝材料的前提下,P·O42.5 級高抗裂優化水泥混凝土的各項性能指標完全滿足工程使用要求,經濟指標良好,所以不提倡再摻其它膠凝材料;外加劑有增加收縮的負面作用,盡可能地降低配合比中外加劑的摻量,并對所用外加劑進行相關收縮試驗,選擇采用收縮量最小的外加劑。

5 P·O42.5級高抗裂優化水泥混凝土拌合物制備過程控制

5.1 把水泥生產納入混凝土的質量管理體系

通過實驗總結出防止混凝土裂縫的重要因素:把水泥生產納入混凝土質量管理體系,選用優質的水泥原材料,選用合適的三率值和煅燒、粉磨工藝,嚴格控制混凝土用砂中的含泥量。

5.2 配合比設計原則

凡是增加混凝土收縮的因素都必須降低甚至排除。(1)坍落度越小,裂縫越少、抗碳化能力及耐久性越好;(2)在滿足強度和施工工藝要求的前提下,盡可能增加粗骨料用量,減少漿體體積,同時也會減少水泥用量;(3)在滿足強度和施工工藝要求的前提下,盡可能減少水泥用量;(4)在滿足工作性能要求的前提下,盡量減少減水劑用量;(5)礦粉會增加混凝土收縮,盡量少用或不用;(6)適當加粉煤灰,以降低水化熱,增加和易性。

6 P·O42.5級高抗裂優化水泥混凝土成型施工過程控制

6.1 機場跑道混凝土施工要求

為了盡最大可能減少收縮,確保無裂縫,要求禁止使用礦物摻合料;除引氣劑外,不提倡使用其它外加劑;運輸的混凝土不能變形,確保是無坍落度混凝土;廢漿必須清除;氣溫28℃以上,風力4 級以上禁止施工;實行多次抹面制度,白天至少4 次抹面,夜間6 次抹面;及時養護。

6.2 地下管廊、橋泵送混凝土施工要求

氣溫28 ℃以上,風力5 級以上禁止施工;混凝土必須攪足60 s;確保泵車的接續時間不超過20 min;澆筑過程中,從底部到頂部不超過30 min;一般情況下不搞對頭澆注;頂部浮漿必須全部清除;頂部抹面至少3 次,并及早覆蓋養護;在滿足工期的前提下,盡可能帶模養護;氣溫28 ℃以上,風力4 級以上禁止拆模,并根據天氣預報,盡可能保證2 d 以上的低溫方可拆模,拆模后立即濕養護。

7 混凝土養護

混凝土養護要注意溫度和濕度2 個方面,不僅澆水保濕,還要注意控制混凝土溫度變化,其目的主要是為了防止溫差過大引起混凝土產生裂縫[3]。采用混凝土節水保濕養護膜(見圖3),這是一種以新型可控高分子吸水材料為核心,以塑料薄膜為載體,通過設備加工復合而成的卷材產品。通常混凝土養護過程中要不斷灑水保濕,而新型養護膜既解決了工人難以做到位的工作,也克服了多風地區風吹后覆蓋物容易露風而導致養護不到位的問題,做到一次灑水、長期保濕(經實際現場測試,最長可達到2 個月),確保混凝土表面相對濕度在92%~99%。

圖3 機場道面使用養護膜養護

8 工程實際效果

8.1 北京大興國際機場的機場道面

機場跑道對裂縫控制要求很高,成型后只要發現有裂縫(行內叫做“斷板”),就必須砸掉重做,過去主要依靠加強施工作業來進行控制,斷板率約為每10000 塊中出現3~4 塊。北京大興國際機場的機場道面采用P·O42.5 級高抗裂優化水泥,并對施工工藝進行嚴格把控,在相同條件下,共成型約50萬塊板,斷板只有13 塊,斷板率非常低。

8.2 技術成果推廣項目

在P·O42.5 級高抗裂優化水泥技術成果推廣項目的工程中,實現了北京大興國際機場地下汽車通道墻體1000 m 無裂縫施工,在京張高鐵八達嶺長城站地下火車站、北京市政地下管廊工程、北京市政大興水廠水塔工程中也都達到了無裂縫施工的實際效果,使得高抗裂優化水泥的社會和經濟效益得到進一步的提升(見圖4~圖7)。

圖4 北京大興國際機場地下汽車通道墻體1000 m無裂縫施工

圖5 高鐵八達嶺地下車站的無裂縫施工

圖6 北京市政地下管廊工程的無裂縫施工

圖7 北京市政大興水廠水塔的無裂縫施工