復合阻銹劑的研發及其對混凝土性能的影響

李新新,張小平,紀憲坤,吳文選,劉燕,梁世高

(武漢三源特種建材有限責任公司,湖北 武漢 430083)

0 引言

鋼筋銹蝕是影響混凝土耐久性最主要的原因之一[1-2],目前,防止鋼筋銹蝕的技術措施有許多,主要包括混凝土表面涂層、增加保護層厚度、陰極保護、使用環氧涂覆鋼筋和摻入混凝土阻銹劑等,其中,使用阻銹劑是一種既經濟又方便的方法[3-5]。

早期對阻銹劑的研究主要集中在亞硝酸鹽類和磷酸鹽類等單一組分[6-10]。亞硝酸鹽類阻銹劑的阻銹效果雖好,但它的阻銹效果要在其用量達到某一臨界值時才能表現,若濃度過低,則不但不具有阻銹效果,而且可能加速鋼筋的銹蝕,且具有毒性,不利于環保,因此,在實際應用中受到很大的限制[11]。磷酸鹽類阻銹劑因在混凝土中擴散能力較弱,在摻量較高時才具有較好的阻銹效果,但摻量過高又會造成混凝土超緩凝,影響施工進度,這也使其應用受到很大的局限性。因此,研發綠色、環保的復合阻銹劑具有重要意義。

本研究采用硬化砂漿法,以有機醇胺和無機鹽為主要成分復配了一種復合阻銹劑,并對其阻銹效果及對混凝土的工作性能、力學性能和抗氯離子滲透性能進行了研究。

1 試驗

1.1 原材料

(1)制備復合阻銹劑原材料

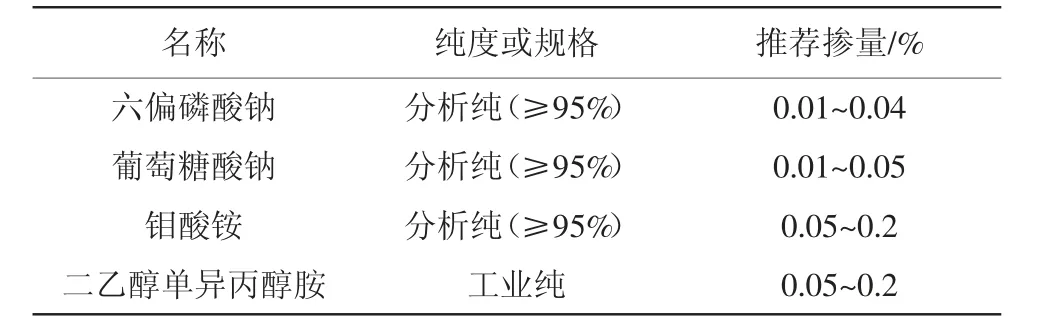

復合阻銹劑主要由六偏磷酸鈉、葡萄糖酸鈉、鉬酸銨、二乙醇單異丙醇胺和水組成,如表1所示。

表1 復合阻銹劑的原材料

(2)試驗材料

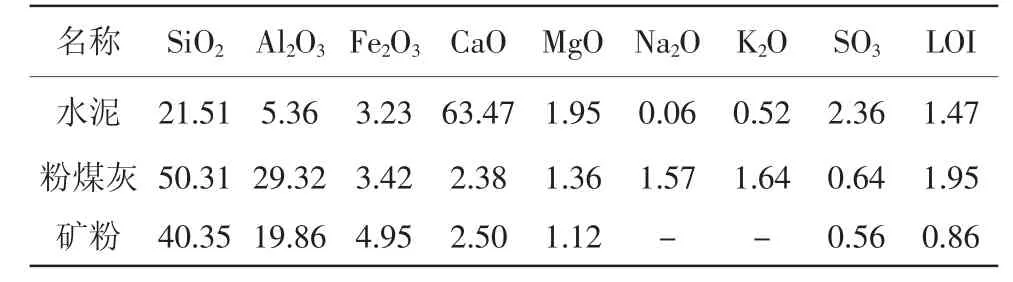

水泥:華新P·O42.5 水泥;粉煤灰:Ⅰ級,性能符合GB/T 1596—2005《用于水泥和混凝土中的粉煤灰》要求;礦粉:S95級礦粉,性能符合GB/T 18046—2008《用于水泥和混凝土中的粒化高爐礦渣粉》要求,膠凝材料的主要化學成分如表2所示;細骨料:河砂,細度模數為2.6 的中砂;粗骨料:5~15 mm連續級配碎石(A)、5~25 mm 連續級配碎石(B);水:硬化砂漿法用水為蒸餾水,混凝土拌合水選用自來水;減水劑:聚羧酸減水劑,減水率為20%,固含量15%;氫氧化鈣:分析純(≥95%),主要用于配制混凝土模擬孔溶液;氯化鈉:分析純(≥95%),用于模擬侵蝕環境;亞硝酸鈣:一等品,工業級。

表2 膠凝材料的主要化學成分 %

1.2 阻銹劑的制備

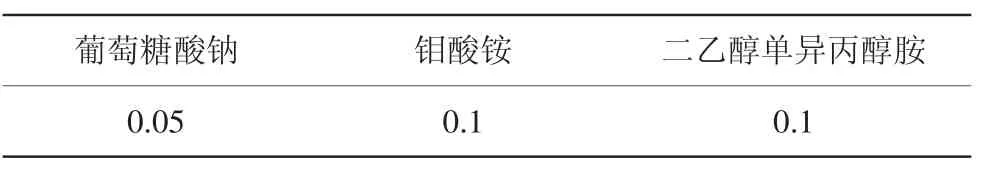

復合阻銹劑的配合比如表3所示。先在攪拌器中加入一定質量的水,然后按配方要求依次將各原材料加入水中,攪拌均勻即制得復合阻銹劑。

表3 復合阻銹劑的配合比 %

1.3 試驗方法

(1)硬化砂漿法

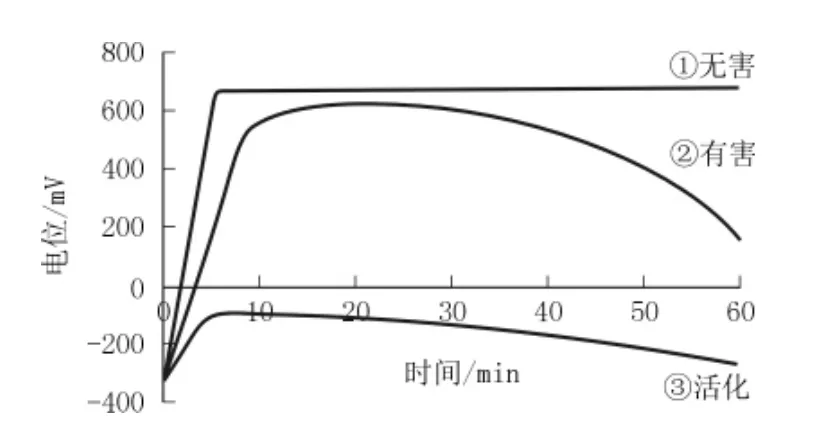

采用硬化砂漿法進行單一阻銹組分最佳摻量以及復合阻銹劑配方的確定,依據JT/T 537—2018《鋼筋混凝土阻銹劑》中鋼筋在砂漿中的耐銹蝕性能試驗方法進行試驗。試驗結果分析參照圖1所示進行分析,圖中曲線①屬于鈍化曲線,表明鋼筋表面鈍化膜完好無損,曲線②表明鋼筋表面鈍化膜部分受損,曲線③表明鋼筋表面鋼筋表面鈍化膜破壞嚴重,若出現后2種情況,則表明所測外加劑對鋼筋是有銹蝕危害的。單一阻銹組分分別選用六偏磷酸鈉、葡萄糖酸鈉和二乙醇單異丙醇胺進行試驗。

圖1 極化電位-時間曲線分析

(2)防銹性能試驗

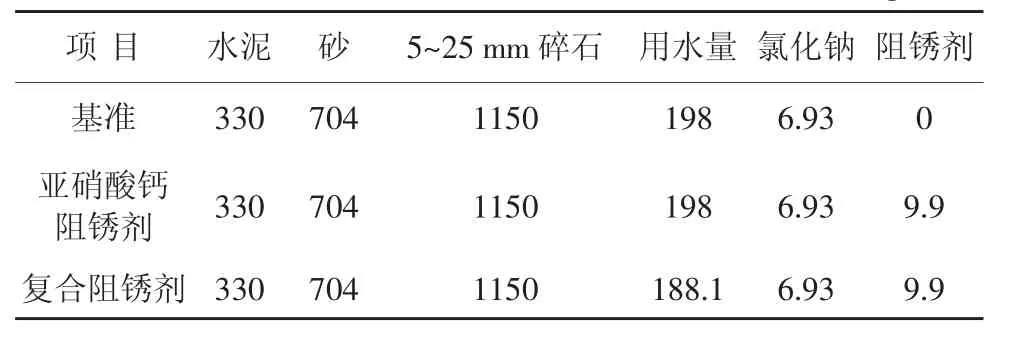

鹽水浸烘循環試驗依據JT/T 537—2018 進行,混凝土配合比如表4所示,其中復合阻銹劑選用最佳配合比。

表4 鹽水浸烘循環試驗混凝土的配合比 kg/m3

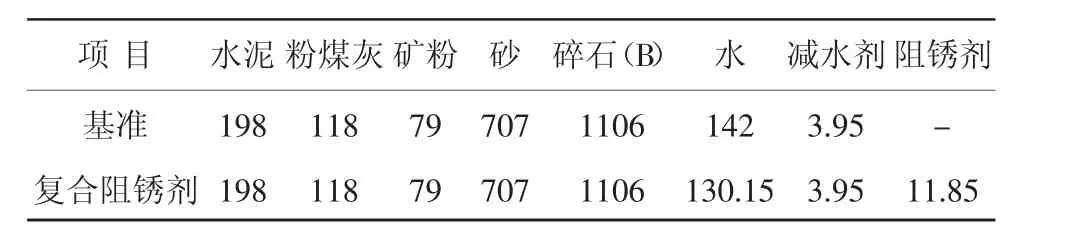

(3)混凝土其他性能

混凝土工作性能試驗:參照GB/T 50080—2016《普通混凝土拌合物性能試驗方法標準》進行;力學性能試驗參照GB/T 50081—2019《普通混凝土力學性能試驗方法標準》進行;抗氯離子滲透性能試驗參照GB/T 50082—2009《普通混凝土長期和耐久性能試驗方法標準》進行。本試驗選用的混凝土配合比為某項目跨海大橋承臺的C35 混凝土配合比,如表5所示,其中復合阻銹劑選用最佳配合比。

表5 阻銹劑對混凝土性能的影響試驗配合比kg/m3

2 試驗結果與討論

2.1 單一阻銹組分的篩選

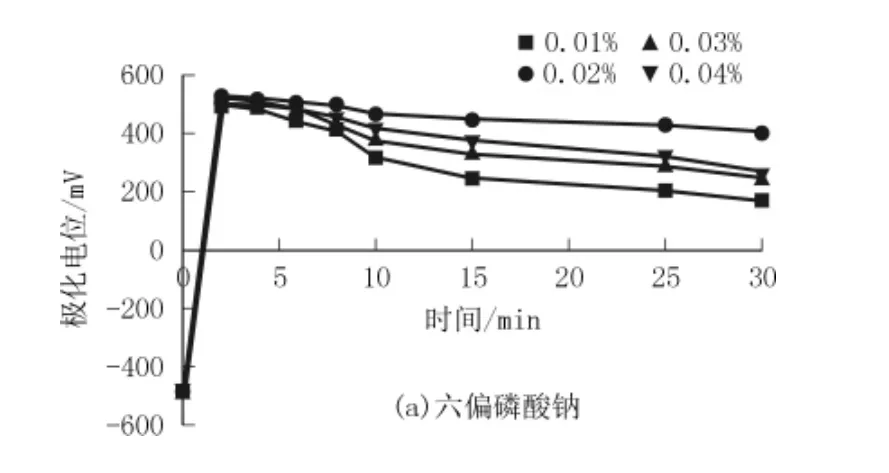

硬化砂漿法測得的不同單一阻銹組分摻量下鋼筋極化電位與時間關系曲線如圖2所示。

圖2 不同單一阻銹組分及摻量下鋼筋的極化電位與時間關系曲線

由圖2(a)可以看出,當六偏磷酸鈉摻量為0.03%和0.04%時,鋼筋通電后極化電位先快速增大,但5 min 后電位均出現下降的趨勢,表明鋼筋表面鈍化膜已被破壞;當摻量為0.02%時,在0~30 min 內,鋼筋的極化電位曲線相對穩定,表明阻銹劑對鋼筋具有保護作用;當摻量為0.01%時,效果不佳。由此可知,六偏磷酸鈉摻量為0.02%時阻銹效果最佳。

由圖2(b)可以看出,當葡萄糖酸鈉摻量為0.01~0.04%時,通電后鋼筋極化電位快速增大,約2 min 后極化電位快速降低,此時鋼筋表面鈍化膜已被破壞;當摻量為0.05%時,在0~10 min 內,鋼筋極化電位雖有一定降低,但10~20 min 能基本保持穩定。由此可知,當葡萄糖酸鈉摻量為0.05%時阻銹效果最佳。

同理,由圖2(c)、圖2(d)可知,鉬酸銨和二乙醇單異丙醇胺均在摻量0.1%時,阻銹效果最佳。

2.2 阻銹劑的復配

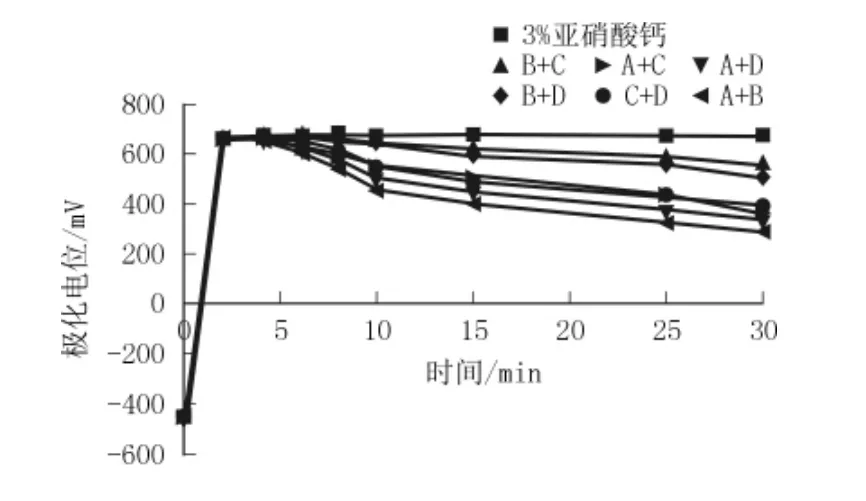

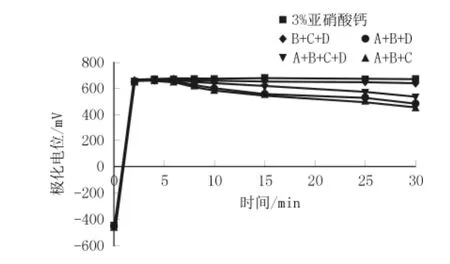

基于已有研究基礎,對阻銹組分進行復配后研究復合阻銹劑對鋼筋極化電位的影響,并與傳統阻銹劑亞硝酸鈣進行對比,相關資料表明,當亞硝酸鈣摻量為膠凝材料的3%時,其阻銹效果最佳[11]。將0.05%六偏磷酸鈉、0.05%葡萄糖酸鈉、0.1%鉬酸銨、0.1%二乙醇單異丙醇胺依次編號為A、B、C、D,試驗結果如圖3、圖4所示。

圖3 雙組分復合阻銹劑的鋼筋極化電位與時間關系曲線

圖4 多組分復合阻銹劑的鋼筋極化電位與時間關系曲線

由圖3 可以看出,當采用雙組分復合阻銹劑時,編號為B+C 和B+D 兩組試樣的效果相對較好,但鋼筋極化電位隨時間的增長呈下降趨勢,此時鋼筋表面鈍化膜被破壞;另外4 組復合阻銹劑試樣,通電后鋼筋極化電位在5 min 后降低明顯,阻銹效果均不佳。

由圖4 可以看出,當采用3 組分復合阻銹劑時,整體效果有所改善,當摻入B+C+D 組復合阻銹劑時,鋼筋的極化電位增大后,在30 min 內基本保持恒定狀態,表明阻銹劑有效抑制了氯離子對鋼筋的破壞,提高了鋼筋表面鈍化膜的穩定性,其阻銹效果與亞硝酸鈣相當;而4 組分復合阻銹劑的效果相對較差。因此,編號為B+C+D 組確定為復合阻銹劑的最優配合比,即葡萄糖酸鈉、鉬酸銨、二乙醇單異丙醇胺的摻量分別為0.05%、0.1%、0.1%。

2.3 復合阻銹劑阻銹機理探討

由上述試驗結果可以得出,復合阻銹劑相比單組分的阻銹劑的阻銹效果更好,其各阻銹組分間的協同作用發揮較好,主要體現在以下幾個方面:首先,鉬酸銨作為陽極型阻銹劑,可以在鋼筋表面形成一層鈍化膜,通過抑制鋼筋陽極區鐵基體失去電子或減緩其失去電子速度來減緩鋼筋銹蝕的進度,達到阻銹效果。其次,葡萄糖酸鈉中含有羧酸根(—COOH)和羥基(—OH),二乙醇單異丙醇胺中含有伯胺(—NH2),其中—COOH 和—OH 屬于硬堿、—NH2屬于軟堿,根據軟硬酸堿理論[12],鋼筋本體是(陽極區)軟酸,—NH2易吸附在其表面形成保護膜,而鋼筋鈍化膜以及其溶解的金屬離子(陰極區)是硬酸,—COOH 和—OH 易吸附其表面對鋼筋形成保護。因此,該3 組分復合阻銹劑能同時吸附在陰極區和陽極區,使鋼筋表面形成一層鈍化膜,阻礙有害離子的侵入從而抑制鋼筋銹蝕的發展。

2.4 復合阻銹劑阻銹性能評價

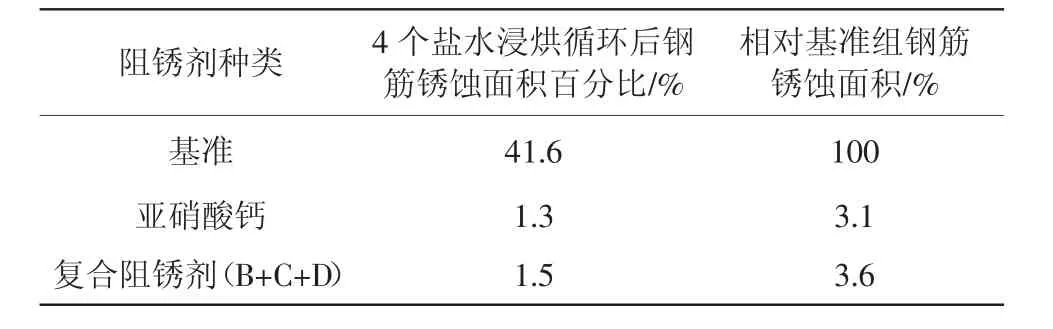

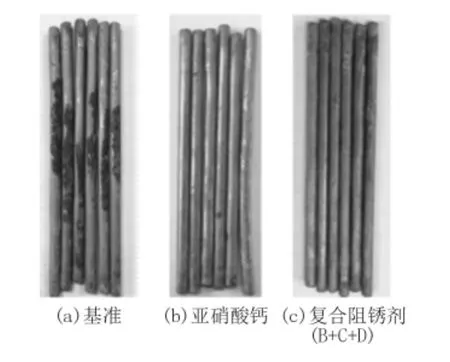

亞硝酸鈣和復合阻銹劑摻量均為膠凝材料質量的3%。經4 次鹽水浸烘循環試驗后,基準組試件鋼筋銹蝕面積已超過15%,因此停止循環,劈開其他2 組試件,測算鋼筋銹蝕面積百分比,試驗結果如表6 和圖5所示。

表6 鋼筋的銹蝕面積

圖5 4 次鹽水浸烘循環后鋼筋銹蝕情況

由表6、圖5 可以看出,經過4 次鹽水浸烘循環后,基準組試件的鋼筋銹蝕面積為41.6%,摻加亞硝酸鈣和復合阻銹劑組試件的鋼筋銹蝕面積分別為1.3%和1.5%。通過對鋼筋銹蝕面積的計算,并與基準組鋼筋銹蝕對比可知,混凝土中摻入復合阻銹劑后,在鹽水浸烘環境中鋼筋銹蝕面積可減小95%以上,阻銹效果與亞硝酸鈣相當。

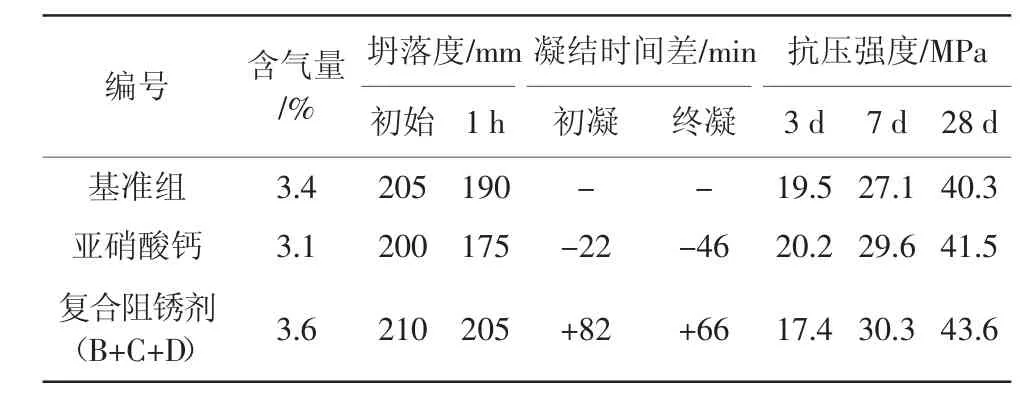

2.5 復合阻銹劑對混凝土工作性能和力學性能的影響(見表7)

表7 阻銹劑對混凝土性能的影響

由表7 可見,與基準組和摻亞硝酸鈣組相比,摻復合阻銹劑對混凝土的工作性能和力學性能均有一定程度的改善,混凝土含氣量略有增大,1 h 坍落度損失減小,凝結時間有少許延長,表明復合阻銹劑具有一定的保坍性能。此外,摻阻銹劑混凝土的3 d 抗壓強度稍低于基準組,但7、28 d 抗壓強度均有所提高,分別提高了11.8%、8.2%。

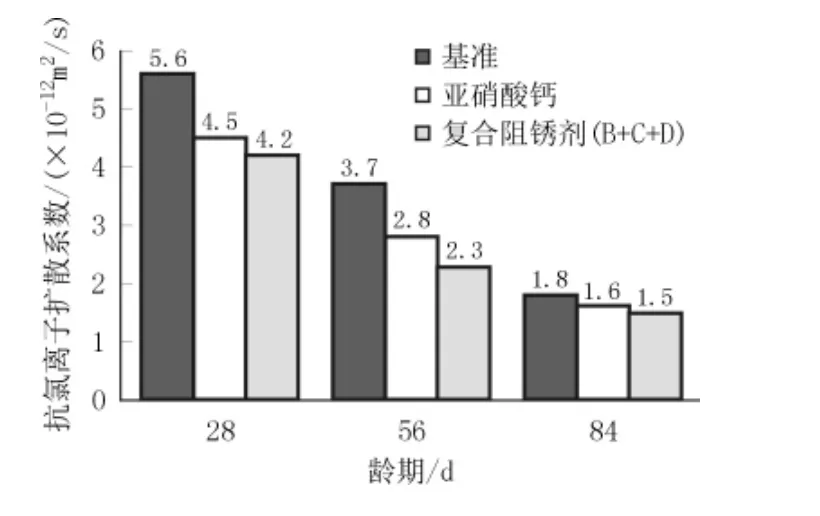

2.6 復合阻銹劑對混凝土抗氯離子滲透性能的影響

亞硝酸鈣和復合阻銹劑摻量均為膠凝材料質量的3%。混凝土不同齡期(28 d、56 d、84 d)的氯離子擴散系數測試結果如圖6所示。

圖6 摻不同阻銹劑混凝土不同齡期時的氯離子擴散系數

從圖6 可以看出,與基準組相比,摻復合阻銹劑混凝土氯離子滲透系數明顯低于基準組,28、56、84 d 分別減小25%、37.8%16.7%,抗氯離子滲透性能得到顯著改善,且優于傳統阻銹劑亞硝酸鈣。混凝土抗氯離子滲透性能與其內部結構的密實程度緊密相關,本次研究所選用的阻銹組分葡萄糖酸鈉具有緩凝功效,可以減緩水泥的水化速率,一方面使水泥水化更加充分,另一方面可使水化硅酸鈣等水化產物分布更均勻,使混凝土內部空隙更加密實,可有效阻止氯離子的滲入。

3 結論

(1)通過硬化砂漿法制備了一種復合阻銹劑,其最佳配合比為:葡萄糖酸鈉、鉬酸銨、二乙醇單異丙醇胺摻量分別為膠凝材料質量的0.05%、0.1%、0.1%。

(2)通過鹽水浸烘試驗結果表明,與基準組相比,摻復合阻銹劑混凝土的鋼筋銹蝕面積減少95%以上,在同等摻量下(膠凝材料的3%),阻銹效果與亞硝酸鈣阻銹劑相當。

(3)摻入復合阻銹劑后,混凝土1 h 坍落度損失優于基準組,混凝土的初、終凝時間差分別為+82、+66 min,凝結時間雖有少許延長,但仍符合JT/T 537—2018 標準要求;摻加復合阻銹劑對混凝土后期強度增長有促進作用,7、28 d 抗壓強度分別提高了11.8%、8.2%;抗氯離子滲透試驗結果表明,與基準組相比,摻復合阻銹劑混凝土的28、56、84 d 氯離子滲透系數分別減小了25%、37.8%、16.7%,混凝土抵抗氯離子滲透的性能明顯提高。