水性內墻低氣味耐污涂料的制備及性能研究

陳均熾

(廣東嘉寶莉科技材料有限公司,廣東 江門 529085)

0 引言

隨著建筑涂料市場不斷細分,建筑內墻功能型涂料逐漸受到青睞,如耐污涂料、防霉抗菌涂料、凈味涂料等,耐污涂料主要應用于家庭客廳、兒童房、廚房或幼兒園,兒童接觸較多或易污染的墻面。耐污涂料具有易潔凈的特點,污染后的墻面用洗衣粉液或洗潔精可輕松擦掉滯留污漬,標準HG/T 4756—2014《內墻耐污漬乳膠涂料》規定了耐污涂料測試方法及測試污漬。涂料市場發展的趨勢是把凈味涂料與耐污涂料結合為一體。本文討論了凈味乳液、耐污乳液、凈味成膜助劑的篩選、防凍劑及顏填料的篩選和復配,所研制的內墻耐污涂料具有耐污性能好、罐內和施工低氣味、應用廣泛等特點。

1 實 驗

1.1 原材料

表1 主要原材料及生產廠家

1.2 主要儀器設備

高速分散機,SFJ-400750W 攪拌砂磨分散機,上海現代儀器;斯托默粘度計,STM-Ⅳ,上海御盛托儀器有限公司;內墻耐污測試儀,BGD527,廣州標格達;反射率測定儀,BGD580,廣州標格達;鉛筆硬度計,biuged,廣州標格達;高低溫交變濕熱試驗箱,BGD 897/100B,廣州標格達。

1.3 測試方法

產品性能依據HG/T 4756—2014《內墻耐污漬乳膠涂料》進行測試;

罐內氣味:打開涂料1 kg 桶蓋后,聞罐內氣味;

表干氣味:涂料刮100 μm 厚的濕膜,表干后開始聞氣味;

實干氣味:涂料刮100 μm 厚的濕膜,實干后開始聞氣味;

輥涂消泡時間:涂料兌水30%后,在膩子墻面用輥涂測試消泡性,測試完全消泡時間。

1.4 實驗配方(見表2)

表2 水性建筑內墻耐污涂料的基礎配方

1.5 生產工藝

(1)在罐內加入水、分散劑、消泡劑、乙二醇、EF60 后啟動分散機,在低速500~700 r/min 攪拌下,加入纖維素潤濕后,再加10%NaOH,待纖維素增稠后,進入下一階段。(2)加入鈦白粉、重鈣,調節分散機轉速至2000~2500 r/min,高速分散15~20 min,至粒徑≤50 μm;降低轉速至1500~2000 r/min,依次加入水、防腐劑、乳液、流平劑、消泡劑、成膜助劑,中速分散10~15 min,至粒徑≤50 μm,用100 目濾布過濾后出料。

2 結果與討論

2.1 低氣味乳液的選擇

目前,應用于建筑內外墻涂料的乳液均有不同程度的氣味,氣味主要來自殘余單體,制備凈味耐污涂料需要選擇凈味乳液。采用6種不同苯丙乳液,其他材料不變,按表2 配方制備6種內墻涂料,測試所制備涂料的氣味,結果如表3所示。

表3 不同苯丙乳液對涂料氣味的影響

由表3 可以看出:不同苯丙乳液所制備涂料的氣味差異較大,苯丙乳液1、5、6 的乳液氣味、罐內氣味、表干氣味及實干氣味均較小;苯丙乳液2 的罐內氣味、表干氣味及實干氣味均最大。乳液氣味小,則所制備的涂料罐內氣味、表干與實干氣味均小,乳液氣味小是由于乳液中殘余單體量少。用乳液制備涂料后測試的罐內氣味,主要由乳液氣味、粉料氣味、助劑氣味組成,相同條件下,乳液氣味越大,則涂料氣味越大。涂膜表干時的氣味為大量水揮發及助劑揮發,涂膜實干時氣味為成膜助劑、少量水及其他高沸點溶劑揮發的氣味,乳液自身氣味影響涂膜表干氣味和實干氣味。

2.2 耐污乳液的選擇

采用6種不同苯丙乳液,其他材料不變,按表2 配方制備6種內墻涂料,測試涂膜的耐污漬性能,結果如表4所示。

表4 不同苯丙乳液對涂膜耐污性能的影響

由表4 可以看出,耐污漬性及耐污漬持久性同時滿足標準的是苯丙乳液1、2,耐污漬性主要測試污漬有醋、紅茶、藍黑墨水、水溶黑色素溶液、醇溶黑色素溶液、凡士林炭黑,其中包含水溶污漬、醇溶污漬及油脂類污漬,測試中發現醇溶黑、藍黑墨水屬于易污染、難去除的污漬種類,涂膜用2%洗衣粉液清洗后,醋、茶、水溶黑、凡士林炭黑殘留較少,醇溶黑中有大量酒精,酒精為小分子溶劑,其溶解進入涂膜,同時將黑色素滲透至涂膜內部,污漬易滲透難去除[1]。考慮到乳液低氣味及耐污性能,確定選用苯丙乳液1 制備低氣味耐污涂料。

2.3 成膜助劑的選擇

成膜助劑的氣味影響涂料罐內氣味、表干氣味及實干氣味,選擇低氣味的成膜助劑是制備低氣味耐污涂料的關鍵,其他材料不變,按表2 配方制備4種內墻涂料,測試不同成膜助劑對涂料氣味及涂膜性能的影響,結果如表5所示。

表5 不同成膜助劑對涂料氣味及涂膜性能的影響

從表5 可見,不同成膜助劑對涂料整體應用氣味影響不同,4種成膜助劑的氣味影響大小排序為:醇酯十二>OE300>290plus>OE400。醇酯十二的氣味實干時最大,同時其表干氣味和罐內氣味也相對最大,醇酯十二在市場上應用最廣泛,目前的成膜助劑主要是醇酯十二的凈味替代品。OE400 的氣味最小,基本無味,因為其沸點最高,為310~374 ℃,揮發速率極低,而低揮發速率易引起涂膜發黏,同時耐洗刷性降低[2]。290plus 的罐內氣味、表干以及實干氣味均較低,涂膜輕黏不影響使用,因此最終確定選用低氣味成膜助劑290plus。

2.4 顏填料的選擇

高乳液含量涂料配方的PVC 較低,高鈦白粉用量下,涂膜的對比率仍比較低。本實驗苯丙乳液1 用量為33%,按表2配方,助劑保持不變,改變顏填料組成,調整涂膜對比率,試驗結果如表6所示。

表6 顏填料對涂料遮蓋力的影響

高乳液含量涂料為低PVC 體系。由表6 可以看出,不透明聚合物在低PVC 體系中可節約鈦白粉用量,增大涂料遮蓋力。在未添加不透明聚合物時,鈦白粉用量從20%增加到24%時,涂膜遮蓋力最高為0.940;添加不透明聚合物后,遮蓋力明顯增大。本實驗粉料選擇為顏料鈦白粉23%、填料重鈣20%及不透明聚合物5%,涂膜對比率為0.960,符合GB/T 9756—2014《合成樹脂乳液外墻涂料》中對優等品(≥0.95)的指標要求,同時符合HG/T 4756—2014 規定的遮蓋力≥0.93的要求。

2.5 凍融穩定劑的選擇

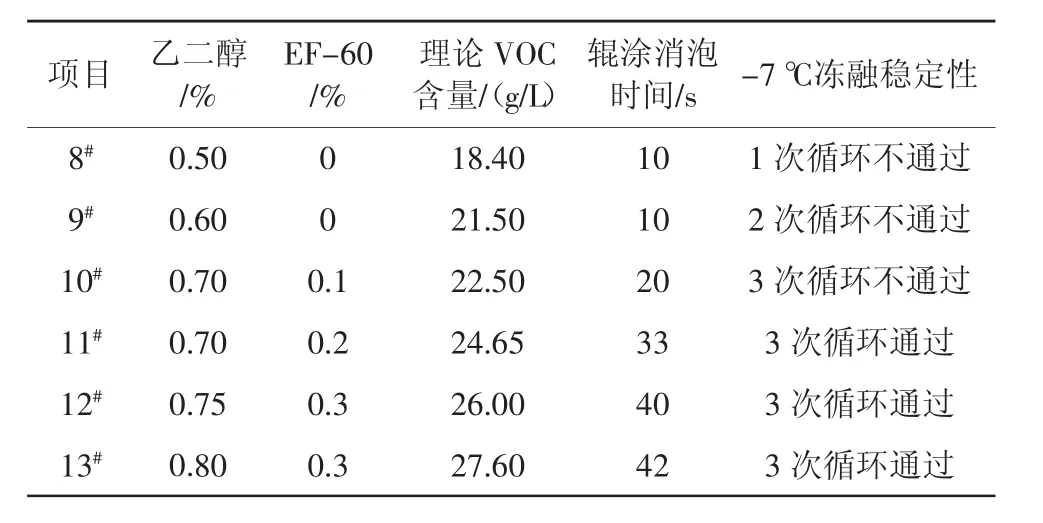

本實驗制備的高檔耐污內墻涂料的主要功能包括耐污性、低氣味,同時低VOC。配方中VOC 的主要來源為助溶劑,為降低VOC 含量,試驗通過減少乙二醇用量,添加不含VOC的凍融穩定劑來降低體系的VOC,試驗結果如表7所示。

表7 凍融穩定劑用量對耐污涂料凍融穩定性的影響

由表7 可見,乙二醇搭配EF-60 使用可降低涂料的VOC含量,提高凍融穩定性,當乙二醇用量為0.70%、EF-60 用量為0.20%時,涂料可通過-7 ℃凍融循環試驗(3 次)。同時,隨著EF-60 用量的增加,耐污涂料的消泡時間延長,輥涂起泡增加。EF-60 為不含APEO、VOC 的潤濕劑,添加量增加會引起涂料輥涂過程中起泡量的增加,泡膜增厚,消泡困難。因此,本實驗選擇乙二醇用量0.70%、EF-60 用量0.25%,可確保配方體系通過-7 ℃凍融穩定性。

2.6 耐污涂料性能測試

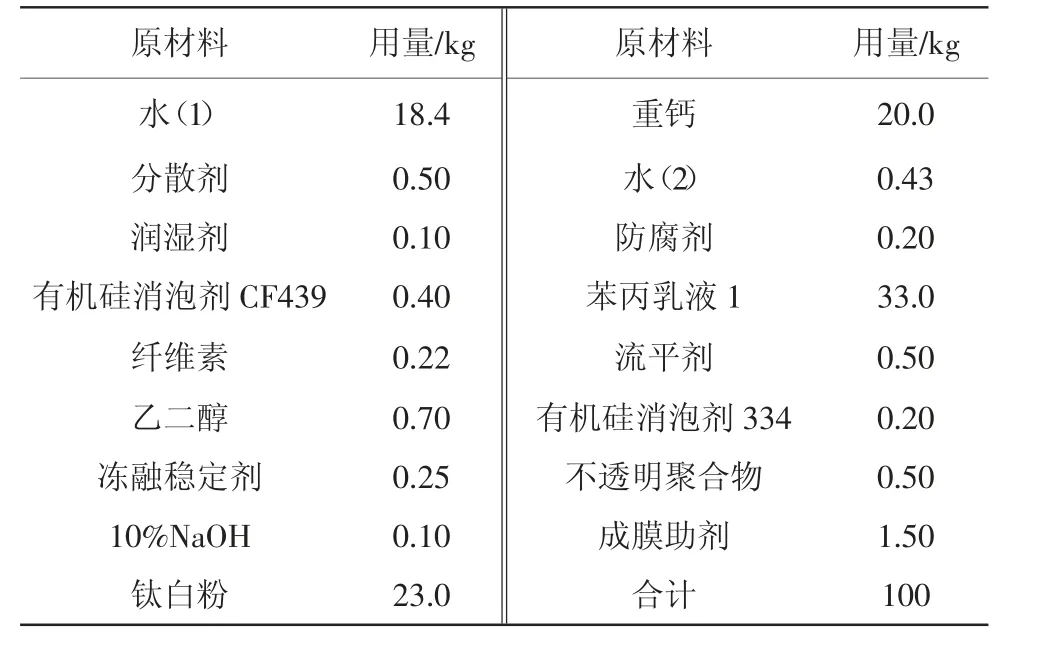

經上述試驗確定了水性內墻耐污涂料的配方,如表8所示。制備的耐污涂料依據HG/T 4756—2014 進行測試,結果如表9所示。

表8 水性內墻低氣味耐污涂料的配方

表9 水性內墻低氣味耐污涂料的性能測試結果

3 結論

(1)采用低氣味耐污性優的苯丙乳液1,選用鈦白粉、重鈣搭配不透明聚合物可提高涂膜遮蓋力至0.960;選用乙二醇搭配凍融穩定劑EF-60 可提高涂料的低溫凍融穩定性。

(2)所制備的內墻低氣味耐污涂料具有低氣味、耐污性優、施工性好等特點,性能符合HG/T 4756—2014 規定的Ⅱ型要求,且VOC 含量低,是一種環保型的內墻低氣味耐污涂料。