蒸養溫度、低堿速凝劑和硫鋁酸鹽水泥對混凝土性能的影響

高超,劉正洪,姬勇剛,李家和,袁剛,程賢明,周永祥

(1.國家建筑工程技術研究中心,北京 100013;2.中國建筑科學研究院有限公司,北京 100013;3.云南交投公路建設第二工程有限公司,云南 昆明 650228;4.云南臨云高速公路有限公司,云南 臨滄 675800)

蒸養能夠加快混凝土早期強度的增長速度,進而加快預制構件模板的周轉,提高生產效率,梁、地鐵盾構管片、管樁、軌枕等混凝土預制構件主要采用蒸養工藝進行工廠化預制生產[1-4]。早期高溫養護在加速膠凝材料水化進程時會造成水化產物分布不均勻、微結構損傷等問題,從而導致經蒸養的混凝土后期力學性能等低于標養的預制構件[5-6]。針對上述問題,有學者進行了蒸養制度對混凝土孔結構、抗壓強度、抗沖擊性、脆性、耐久性的影響研究,并研究了減少蒸養對混凝土后期性能不利影響的改善措施。馬昆林等[7]的研究表明,蒸養造成混凝土大于200 nm 以上的有害孔比例遠高于標養。彭波[8]的研究表明,提高恒溫溫度可增加水化產物的粗短纖維狀晶體數量,從而提高早期強度,但易增加未水化顆粒周圍的屏蔽膜,不利于混凝土后期強度的增長。謝友均等[9]的研究表明,蒸養溫度的升高使混凝土峰值應力顯著降低,應變率效應顯著提高。胡益彰[10]的研究表明,復合礦物摻合料可減輕高溫蒸養對混凝土后期強度的不利影響,減小干燥收縮。賀智敏[11]的研究表明,隨著蒸養溫度的升高,混凝土的脆性增大,摻入礦物摻合料可改善蒸養混凝土的脆性。張國良等[12]的研究表明,復合摻合料能提高混凝土的脫模強度和模板周轉率。王發洲等[13]的研究表明,內養護能加快蒸養水泥砂漿的總體水化程度。

基于上述研究,本試驗研究蒸養溫度對C50 混凝土脫模強度、抗壓強度、軸壓強度、劈拉強度、抗壓彈模、收縮和受壓徐變的影響,并進一步研究了低堿速凝劑和硫鋁酸鹽水泥對C50 混凝土凝結時間、脫模強度、減水劑用量、標養和經蒸養后不同齡期強度的影響,試驗研究結果為預制構件選擇蒸養溫度和配合比提供一定的參考。

1 試驗

1.1 原材料

(1)膠凝材料:P·O42.5 水泥(OPC)、Ⅱ級粉煤灰、S95 級礦渣粉、低堿速凝劑、42.5 級快硬硫鋁酸鹽水泥(R·SAC),主要技術性能分別見表1~表4。

表1 2種水泥的主要技術性能

表2 粉煤灰的主要技術性能

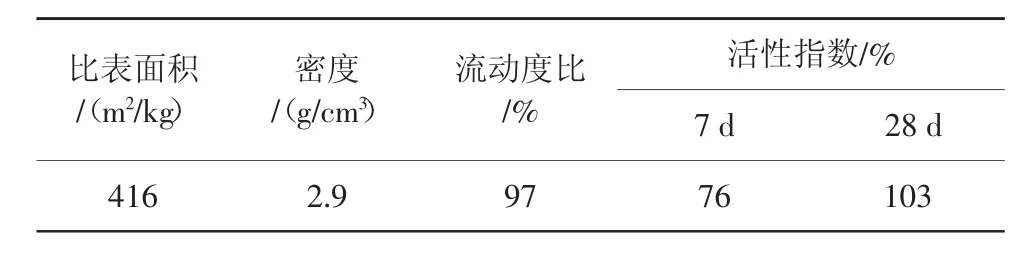

表3 礦渣粉的主要技術性能

表4 低堿速凝劑的主要技術性能

(2)骨料:粗骨料為5~25 mm 連續級配石灰巖碎石,堆積密度1461 kg/m3,飽和面干吸水率0.9%;細骨料為天然砂,Ⅱ區中砂,細度模數2.8,含泥量0.8%。

(3)減水劑:聚羧酸系高性能減水劑,減水率28%,泌水率比≤20%,坍落度保留值(1 h)≥140 mm。

(4)水:自來水。

1.2 C50 混凝土配合比

參照JGJ 55—2011《普通混凝土配合比設計規程》配制C50混凝土,配合比見表5,混凝土拌合物坍落度為150~180 mm。

表5 C50 混凝土配合比 kg/m3

1.3 養護條件

混凝土成型后分別采用4種不同養護條件:養護方式Y1為標準養護[溫度(20±2)℃,相對濕度大于95%];養護方式Y2、Y3、Y4 為先蒸養,蒸養制度為成型后靜停3 h,以15 ℃/h的速率升溫至恒溫溫度(Y2、Y3、Y4 分別為50、60、70 ℃),恒溫4 h,以15 ℃/h 的速率降溫至20 ℃后轉入標準養護。

1.4 試驗方法

混凝土的凝結時間:按照GB/T 50080—2016《普通混凝土拌合物性能試驗方法標準》進行測試;混凝土的抗壓強度、軸壓強度、劈拉強度和靜力受壓彈性模量:按照GB/T 50081—2019《混凝土物理力學性能試驗方法標準》進行測試;混凝土的收縮、徐變性能:按照GB/T 50082—2009《普通混凝土耐久性和長期性能試驗方法標準》進行測試,收縮采用接觸法在3 d 齡期時從標養室取出移入恒溫恒濕室[溫度(20±2)℃,相對濕度(60±5)%]開始測試,徐變采用在28 d齡期時加荷。

2 結果與分析

2.1 養護條件對混凝土性能的影響

2.1.1 對力學性能的影響(見表6)

表6 養護條件對混凝土力學性能的影響

由表6 可知:

(1)隨著蒸養恒溫溫度的升高,脫模強度大幅度提高,恒溫溫度為60 ℃與70 ℃的脫模強度分別為50 ℃時的127%、171%,這是由于膠凝材料水化速度與溫度在一定范圍內正相關,蒸養時早期的溫度越高,水泥水化速度和礦物摻合料二次水化速度也越快,水泥水化產物和礦物摻合料二次水化反應形成的低鈣硅比C-S-H,將骨料與未水化膠凝材料形成具有局部較高密實度的水泥石,從而使早期的脫模強度隨著恒溫溫度的升高而顯著提高[14]。

(2)隨著蒸養恒溫溫度的升高,28 d 齡期時混凝土的抗壓強度、軸壓強度、劈拉強度和抗壓彈性模量均逐漸降低,且均低于標養混凝土。由此可知,蒸養會對混凝土后期力學性能發展產生不利影響,蒸養恒溫溫度50 ℃時對混凝土28 d 的力學性能影響較小,抗壓強度、軸壓強度、劈拉強度、抗壓彈性模量均可達到標養混凝土的90%以上。

雖然經過蒸養的混凝土早期強度較高,但高溫養護使水化產物沒有足夠的時間擴散,分布不均勻,鈣礬石和氫氧化鈣結晶程度低、顆粒粗大,C-S-H 凝膠顆粒尺寸也變大、顆粒之間的邊界清晰,使得混凝土的密實程度變差[14]。不均勻的熱膨脹變形導致水化產物與骨料界面過渡區出現微裂紋,鈣礬石容易在微裂紋處形成并富集,進一步導致微裂紋的擴展。蒸養過程中水分向蒸汽轉變而產生的熱脹力會對水化產物及與骨料界面過渡區等產生膨脹壓,混凝土內部結構受到破壞作用,繼而產生微裂紋[11]。這些因素會抵消一部分蒸養加速水化進程帶來的正面作用,不利于混凝土后期強度的發展,都會造成混凝土結構后期的強度增長緩慢,低于同齡期的標養混凝土。

隨著蒸養恒溫溫度從50 ℃升高至70 ℃,蒸養養護進一步促進水化產物的形成,特別是加快了礦物摻合料的水化反應,生成更多的C-S-H 凝膠,大量的凝膠孔使混凝土總孔隙率增加,C-S-H 凝膠表面及孔壁存在大量凝膠水。蒸養恒溫溫度升高,水由液體向氣體轉變的速度增加,膨脹壓力差逐漸增大,在混凝土內部形成連通性孔隙,對混凝土內部孔結構的破壞作用也越強。隨著蒸養恒溫溫度的升高,水化產物分布的均勻性進一步變差,混凝土的密實度降低。因此,蒸養恒溫溫度越高,28 d 抗壓強度、軸壓強度、劈拉強度、抗壓彈性模量降低幅度越大。

2.1.2 收縮性能

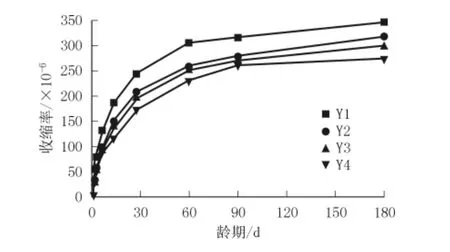

不同養護條件對混凝土收縮率的影響如圖1所示。

圖1 不同養護條件對混凝土收縮率的影響

由圖1 可知,標養和蒸養混凝土的自收縮在60 d 以前增長較快,60~180 d 增長緩慢。標養和蒸養恒溫溫度為50、60、70℃條件下,180 d 收縮率分別為346×10-6、319×10-6、301×10-6、274×10-6,60 d 收縮率占180 d 收縮率分別為89%、88%、92%、95%。隨著蒸養恒溫溫度的升高,各齡期收縮率逐漸降低,且均低于標養。這主要是混凝土在蒸養期間水泥水化和礦物摻合料二次水化速度快,蒸養期間產生的混凝土自收縮占總的自收縮量較大的比例,而且高強混凝土的自收縮占總收縮量較大比例,因此蒸養混凝土在不同齡期的收縮率均小于標養。隨著恒溫溫度升高,水泥水化和礦物摻合料二次水化的速度也越快,蒸養期間產生的混凝土自收縮占總的自收縮比例也就越大;另一方面,蒸養時混凝土內部的大量凝膠水出現膨脹,使混凝土內部出現微小裂縫和連通孔隙,孔徑分布往粗孔演化,由拉普拉斯方程可知毛細負壓因而下降,混凝土自干燥產生的收縮應力降低。因此隨著蒸養溫度的升高,各齡期收縮率逐漸降低。

2.1.3 受壓徐變性能

不同養護條件對混凝土徐變度的影響如圖2所示。

圖2 不同養護條件對混凝土徐變度的影響

由圖2 可知,標養和蒸養混凝土的徐變度從開始加載至30 d 時增長較快,加載30~90 d 時混凝土的徐變度增長幅度減緩,加載90~180 d 時混凝土的徐變度增長緩慢,標養和蒸養恒溫溫度為50、60、70 ℃條件下,加載至90 d 的徐變度占加載至180 d 徐變度的88%、92%、92%、95%。隨著恒溫溫度的升高,不同齡期的徐變度增大,均高于標養的徐變度。蒸養時混凝土固液氣相均會產生熱脹冷縮行為,由于水泥和礦物摻合料在蒸養時快速水化,混凝土體系中液相含量降低,混凝土在經歷蒸養階段迅速形成連通剛性骨架而具備較高強度,使得由蒸汽升溫造成的體積膨脹無法再恢復至初始狀態,蒸養后液相和氣相的體積冷縮相對固相較大,因此固相將受到較大的應力作用,對于混凝土的凝膠孔和界面過度區產生一定的微觀裂縫[11];另一方面,蒸養使C-S-H 凝膠、鈣礬石和氫氧化鈣等水化產物的顆粒粗大,分布不均勻,顆粒之間的邊界清晰,進而水化產物之間接觸點變少,受壓時容易產生相對滑移。這2 方面原因均造成蒸養混凝土受壓徐變度較標養混凝土大。

不同養護條件下混凝土從28 d 齡期加載至180 d 的徐變系數見表7。

表7 不同養護條件下混凝土從28 d 齡期加載至180 d 的徐變系數

由表7 可知,隨著蒸養恒溫溫度的升高,不僅受壓徐變度增加,徐變系數也增大,且均高于標養的徐變系數。綜合考慮蒸養溫度對混凝土的力學性能、收縮性能和受壓徐變性能的影響,后續選擇蒸養恒溫溫度50 ℃作為養護制度。

2.2 低堿速凝劑和硫鋁酸鹽水泥對混凝土性能的影響

為進一步提高生產效率、縮短凝結時間、提高脫模強度,同時提高混凝土28 d 抗壓強度,并研究對混凝土長齡期強度的影響情況,試驗在表5 配合比(JZ)的基礎上,研究不同摻量硫鋁酸鹽水泥和低堿速凝劑對減水劑用量、混凝土凝結時間、脫模強度、28~90 d 齡期的標養與蒸養抗壓強度的影響規律,拌合物坍落度控制在150~180 mm,結果見表8、表9。

表8 低堿速凝劑和硫鋁酸鹽水泥對減水劑用量、混凝土凝結時間及脫模強度的影響

由表8 可知:(1)低堿速凝劑和硫鋁酸鹽水泥的加入均一定程度上增加了減水劑用量,摻1%、2%低堿速凝劑時減水劑用量增加較多,較基準分別增加22%、40%;摻6%、20%硫鋁酸鹽水泥時減水劑用量較基準分別增加7%、9%。(2)低堿速凝劑和硫鋁酸鹽水泥均能加速水化進程,水化初期就大量生成鈣礬石,大幅度縮短混凝土的凝結時間,隨著水化反應的進行,水化產物不斷增多[15-16],顯著提高混凝土的脫模強度。摻1%、2%低堿速凝劑時初凝時間分別縮短至190、150 min;摻6%硫鋁酸鹽水泥初凝時間由350 min 縮短至180 min,當摻量增至20%時,初凝時間大幅度縮短至100 min;終凝時間也相應縮短。(3)摻1%、2%低堿速凝劑與6%、20%硫鋁酸鹽水泥時的脫模強度較基準分別提高16%、47%、10%、70%。

表9 低堿速凝劑與硫鋁酸鹽水泥對不同養護條件下混凝土抗壓強度的影響

由表9 可知,基準組和摻入低堿速凝劑、硫鋁酸鹽水泥后的混凝土在標養下28、56、90 d 抗壓強度均高于經過蒸養的混凝土;摻入低堿速凝劑、硫鋁酸鹽水泥均能提高標養和蒸養的抗壓強度,且隨著齡期的延長持續提高,說明低堿速凝劑和硫鋁酸鹽水泥在后期均持續促進發生水化反應,形成致密的鈣礬石骨架,使漿體形成致密的結構[15-16],但基準組、摻入低堿速凝劑、硫鋁酸鹽水泥混凝土標養條件下從28 d 至56 d、從56 d 至90 d 的強度增長值均高于經蒸養的混凝土;低堿速凝劑摻量1%、硫鋁酸鹽水泥摻量6%和20%時經蒸養的28、56、90 d 抗壓強度均高于基準組標養的同齡期強度;而低堿速凝劑摻量2%經蒸養的28、56、90 d 抗壓強度均略低于基準組標養的同齡期強度;低堿速凝劑摻量為1%時,標養和經蒸養后的混凝土28、56、90 d 抗壓強度較基準組均大幅度提高,當繼續增加摻量至2%時,雖然凝結時間縮短、脫模強度提高,但后期強度反而比摻量1%較低,低堿速凝劑摻量為1%和2%時,經蒸養的混凝土28、56、90 d 抗壓強度比基準組經蒸養的分別提高15%、22%、22%和7%、8%、8%;硫鋁酸鹽水泥摻量為6%時,標養和經蒸養后混凝土28、56、90 d 的抗壓強度較基準組均大幅度提高,當繼續增加摻量至20%時,標養和經蒸養后混凝土各齡期的抗壓強度持續大幅度提高,硫鋁酸鹽水泥摻量為6%和20%時,經蒸養的混凝土28、56、90 d 抗壓強度比基準組經蒸養的分別提高10%、16%、16%和25%、36%、36%。

3 結論

(1)隨著蒸養溫度的升高,混凝土的脫模強度顯著提高,但蒸養溫度越高,對混凝土內部孔結構的破壞作用也越明顯,其28 d 抗壓強度、軸壓強度、劈拉強度、抗壓彈性模量均逐漸降低,而且均低于標養。

(2)隨著蒸養溫度的升高,蒸養時產生的自收縮占總收縮的比例越大,微裂紋數量多使收縮應力減小,混凝土180 d 收縮率逐漸降低,經蒸養的混凝土收縮率均低于標養。

(3)隨著蒸養溫度的升高,蒸養造成的微觀裂縫增多,受壓時水化產物之間更容易發生相對滑移,混凝土180 d 徐變度和徐變系數逐漸增大,經蒸養的混凝土徐變度和徐變系數均高于標養。

(4)與常規C50 混凝土配合比相比,摻加低堿速凝劑、硫鋁酸鹽水泥均能顯著縮短混凝土的凝結時間,提高混凝土的脫模強度,且大幅度提高標養、經蒸養后的28、56、90 d 抗壓強度。低堿速凝劑摻量為1%和2%時,經蒸養的混凝土28、56、90 d 抗壓強度比基準組經蒸養的分別提高15%、22%、22%和7%、8%、8%;硫鋁酸鹽水泥摻量為6%和20%時,經蒸養的混凝土28、56、90 d 抗壓強度比基準組經蒸養的分別提高10%、16%、16%和25%、36%、36%。