MSS60三主梁移動模架力學性能仿真分析

郝宇飛,江明坤,胡元倫

MSS60三主梁移動模架力學性能仿真分析

郝宇飛1,江明坤2,胡元倫2

(1.長安大學 工程機械學院,陜西 西安 710064;2.山東恒堃機械有限公司,山東 濟南 250014)

以MSS60三主梁協同受力移動模架系統為研究對象,利用ANSYS有限元分析軟件,結合實際工況對該移動模架系統建立有限元模型,對施工過程中該系統的澆筑工況進行有限元仿真。經過模擬仿真計算,得出移動模架系統的應力分布情況和變形情況,校核移動模架系統在最大受力狀態下其結構的強度、剛度以及屈曲穩定性,計算出澆筑工況下主梁產生的撓度并制作撓度曲線,為模架預拱度調整提供數據。有限元分析計算表明,該模架系統在最大受力狀態下,強度、剛度及屈曲穩定性均滿足要求。

移動模架;三主梁;力學性能;仿真模擬

移動模架造橋機是一種利用橋梁自帶移動模板,以承臺或橋梁墩柱移動模架作為橋梁支撐,對承臺或橋梁主體進行現場澆筑的一種施工機械。其主要的特點是:施工材料質量好,施工過程操作簡便,成本低廉。在國外已被廣泛應用于大型公路橋、鐵路橋的連續梁施工中,是較為先進的連續梁施工設備和方法。國內已逐步開始在高速公路、鐵路以及客運專線上推廣使用[1]。

移動模架造橋機主要由主梁、鼻梁、橫梁、牛腿、臺車、內外模板、液壓機電等系統零部件組成,可輕松完成從移動支架造橋到澆筑成型等一系列的施工。較原設計方案的投入小、施工操作簡便、自動化管理程度高、成橋質量好[2],因此在橋梁施工中越來越廣泛地應用移動模架。傳統的移動模架是采用雙主梁方式,而當所需澆筑的混凝土箱梁屬于超寬規格時,移動模架造橋機就需使用三主梁結構。

本文研究的MSS60下行式滑移模架系統,是一種新型的采用三主梁協同受力體系的移動模架系統,結構復雜,安全性能高。由于施工橋面寬度大,故在中間位置增加一根主梁協同受力。該設備可以實現多種不同跨徑下的橋梁澆筑施工,主梁前后通過轉鉸連接鼻梁,鼻梁作為模架縱移過孔時提供導向和支撐作用,可以適應不同平曲線半徑的橋梁施工,方便實現整機縱移。同時配有液壓小車,方便主要承重部位主梁在澆筑完成后前往下一施工跨段。

移動模架在澆筑和縱移過程中,受力狀態復雜,為了確保模架的正常施工,應對模架澆筑和縱移工況進行受力分析。本文采用有限元分析軟件ANSYS對該MSS60下行式移動模架系統在澆筑工況下的受力、變形及屈曲穩定性進行分析計算,校核其結構強度、剛度、穩定性能否滿足施工要求,確保結構設計的安全性。

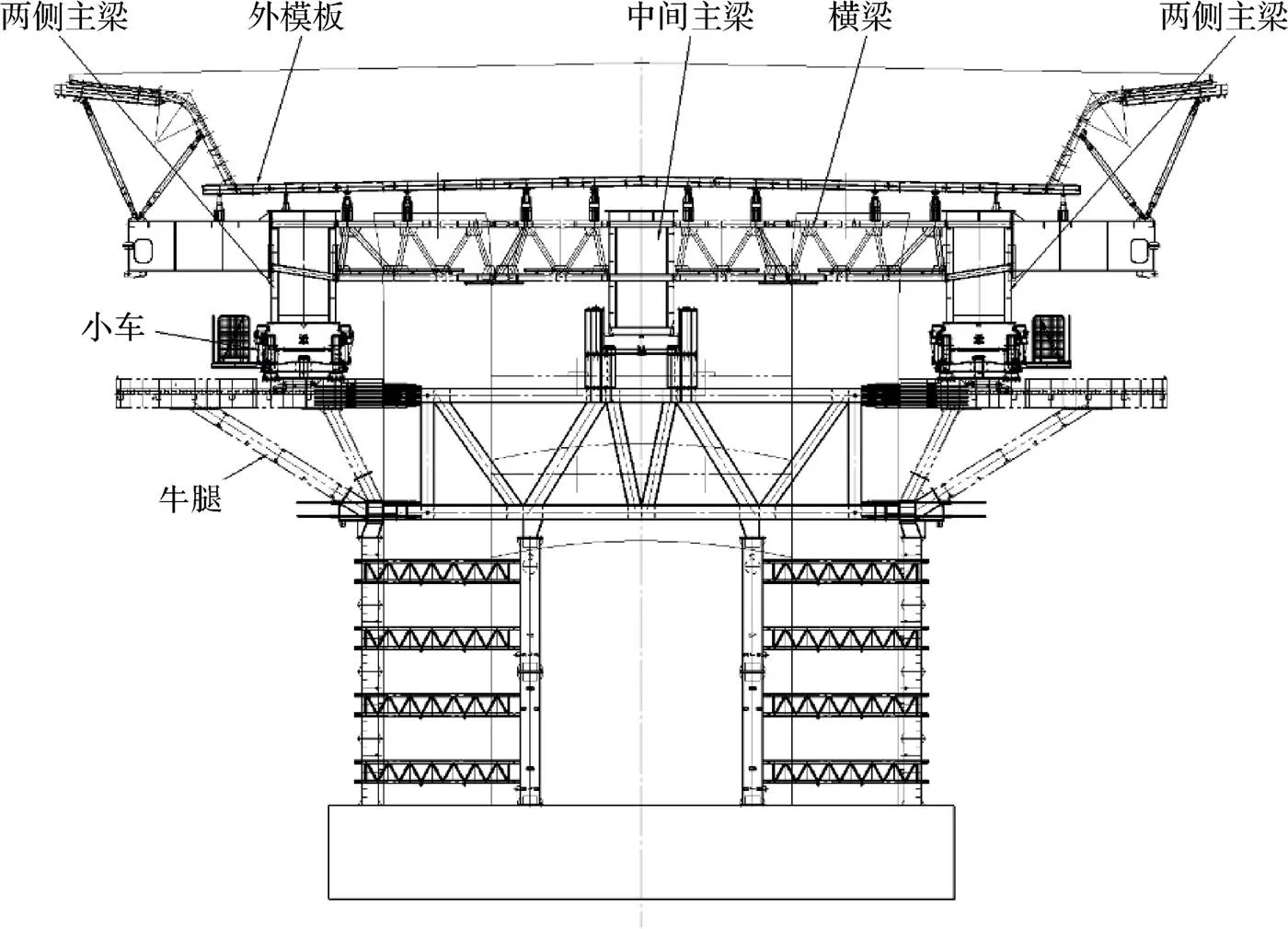

本文介紹的移動模架設備相比于傳統的雙主梁移動模架施工,在兩側主梁中間增加一根主梁,構成三主梁協同受力,共同支撐整個移動模架施工,如圖1所示。中間主梁下端安裝于移動模架的縱移小車上,上端的左右兩側分別水平安裝有橫梁,橫梁位于兩個橋墩之間。兩個側主梁上端的左右兩側分別水平安裝有橫梁,位于內側端的橫梁與同側對應的橫梁之間通過螺栓連接固定。小車通過移動機構安裝于牛腿上,可沿牛腿的左右方向滑動,側主梁的下端固定于同側對應的小車上。

圖1 MSS60下行式移動模架結構圖

1 有限元模型建立

該MSS60三主梁移動模架系統主要構件包括三根主梁、鼻梁、橫梁、牛腿、內外模板。移動模架總長為118.366 m,鼻梁為鋼桁架結構,安裝在主梁前后,分為前鼻梁和后鼻梁,長36 m。主梁為鋼型箱梁,其中,中間主梁長82.12 m、高3.75 m、寬2.2 m;兩外側主梁分別長76.1 m、高3.403 m、寬2.2 m。主梁采用Q345B,主梁腹板處設有開孔,在減少重量的同時,提高了主梁的采光效果,并且從開孔位置能夠進入橫梁內。主梁腹部內側安裝有法蘭座,以安裝橫梁。模板橫梁采用工字梁結構,焊接制作,截面尺寸1720 mm×220 mm,最大間距4.3 m,共有15組。為了使移動模架在過孔工況下模板橫梁與墩身不產生干涉,模板橫梁分為6個單節,最重的為1.6t;橫梁之間通過高螺栓連接,中間連接設置有導向裝置。橫梁上設有支撐式螺旋頂,以安裝模板的橫梁及外模支架。模板橫梁采用機械支持系統對豎向、橫向進行調整。移動模架系統的鼻梁截面尺寸為3000 mm×2200 mm,為移動模架過孔的移動提供引導和支持。鼻梁單節最重可達20 t。主梁與鼻梁之間采用螺栓連接。外模板系統采用液壓支撐桿安裝在主梁上,用于調節模板,將模板所受壓力傳遞給主架結構。在有限元建模過程中,外模板的自重和澆筑混凝土的重量都以集中載荷的形式加載在主梁和橫梁的相應位置。

1.1 ANSYS有限元模型建立

有限元模型為對稱結構,在有限元建模時,將主梁、鼻梁、橫梁作為模型組進行建模。將混凝土箱梁和模板對主梁的作用力轉化為螺旋頂和外模支撐桿位置的集中力求解。主梁和鼻梁采用板殼單元BEAM188模擬,內側橫梁采用空間梁單元SHELL63進行模擬。在ANSYS中建立主梁和橫梁的模型,在滿足精確性的情況下,對主梁的實際結構作出必要簡化,在簡化基礎上,建立一個滿足有限元分析的幾何實體模型,從而節省了計算機的資源,提高了計算效率。例如,該模架主梁分為6節,每兩節之間都有節板,并通過高強的螺栓連接,當施加較大的預緊力時,可以近似地認為,節點板和主梁的上下翼緣板沒有相對滑動,連接得很緊,并且能夠傳遞力和力矩,所以在有限元建模時,可以直接將主梁結構建成一體。主梁是由上下翼緣板、腹板組成,并且腹板有開孔,內外側還需與橫梁連接,對于板與板、板與梁之間的焊縫,在建模過程中可以近似認為焊接附近處的材料一致,忽略材料之間的焊縫影響。

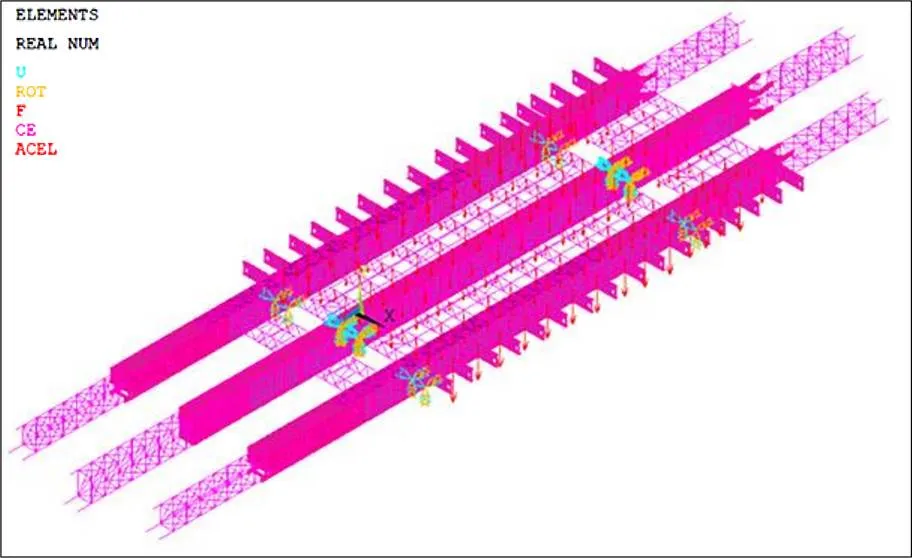

MSS60三主梁下行式移動模架系統的主鼻梁和橫梁有限元計算模型如圖2所示,共劃分單元309142個、節點223996個,其中板殼單元296040個,梁單元13102個。

圖2 移動模架有限元計算模型

1.2 載荷計算

MSS60三主梁下行式移動模架主要由主梁、鼻梁、橫梁、牛腿、牛腿支腿、小車、液壓千斤頂、內外模板等組成。由于主梁所受載荷經由千斤頂向牛腿傳遞,故將整個結構分為上部支架和下部牛腿分別進行有限元計算。

移動模架在澆筑工況下的載荷主要有設備自重(包括主梁、鼻梁、內外模板、橫梁、液壓系統等)、混凝土砼載荷、風載荷、小型機具以及人群載荷。

由于施工段橋梁跨度不同、箱梁截面不同,選取受力最大工況進行分析。本文取首跨澆筑工況,對該下行式移動模架進行強度和穩定性計算。該澆筑工況下混凝土澆筑長度為48.5 m,混凝土約重3290 t。上部框架澆筑工況施工載荷包括混凝土箱梁、內外模板、輔助機械的自重載荷,這些載荷以集中力的形式加載到每組橫梁的螺旋頂位置和外模支撐桿位置。

橫梁共18組,沿施工方向依次編號為1~18。每組橫梁載荷由兩部分組成:①混凝土箱梁自重載荷;②內外模板及輔助機械的自重載荷。兩部分載荷都按不同的橫梁間距,以每組橫梁間中心線為界進行計算。

計算出每根橫梁對應混凝土載荷、內外模板及輔助機械載荷,再根據相應的比例關系求出每組橫梁的螺旋頂位置和外模支撐桿位置所承擔的載荷,然后對每一組橫梁進行左右對稱加載,進行有限元計算。

1.3 約束條件

有限元的主梁約束以主梁和千斤頂支撐的位置為主。為了保證主梁結構在混凝土施工過程中的支撐位置能夠適當地變形,以達到釋放局部大應力的目的,可耦合千斤頂頂面與主梁連接面上所有的節點,并限制千斤頂底面的全部位移自由度(、、),釋放轉動自由度(、、)[3-4]。在主梁整體結構的有限元模型中,主梁和其他橫梁之間接觸位置的自由度也有必要實現耦合。

2 有限元計算結果

2.1 主梁結構強度與剛度計算

該工況該橋混凝土施工長度48.5 m,混凝土約為3290 t。移動模架校核廣泛采用強度計算許用應力法,塑性材料的計算應力為[5]:

≤[]=σ/

式中:σ為考慮了零部件尺寸,熱處理,載荷特性的材料屈服極限,MPa;為塑性材料零件的安全系數;[]為許用應力,MPa。

在橋梁澆筑工況下,移動模架系統不僅要在澆筑過程中最危險工況下滿足強度要求,而且成型的混凝土箱梁結構的變形也要滿足一定的線型要求。因此還需分析主梁的凈變形,設為結構凈跨度,通常要求移動模架施工主梁最大凈撓度小于/500。

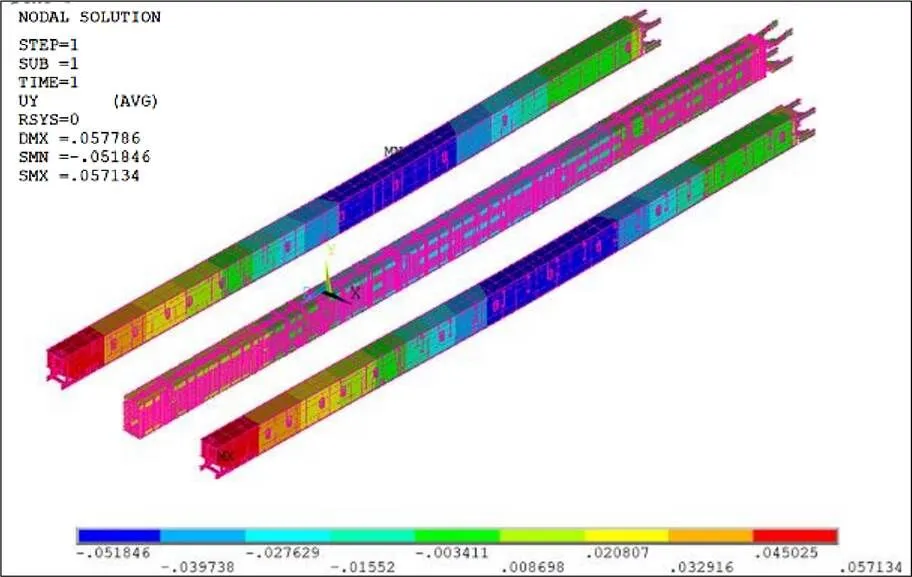

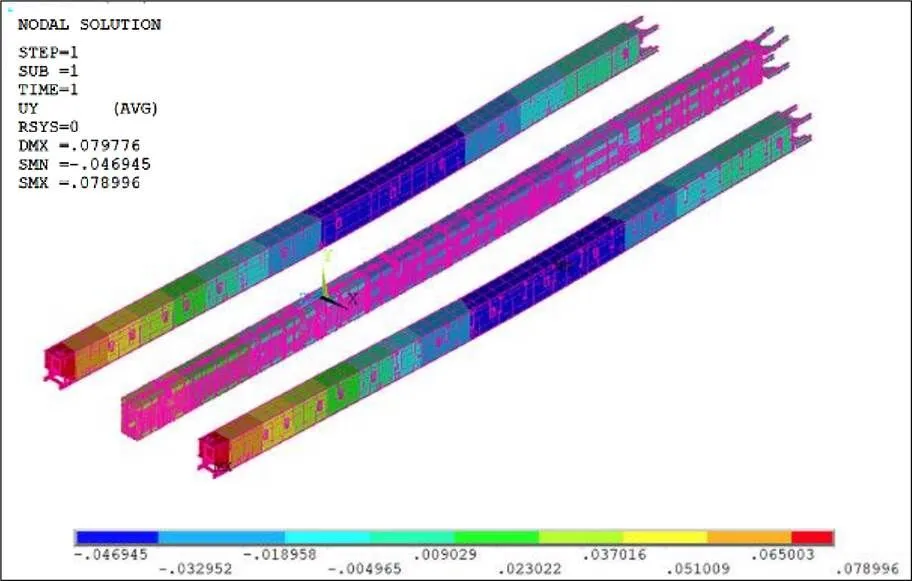

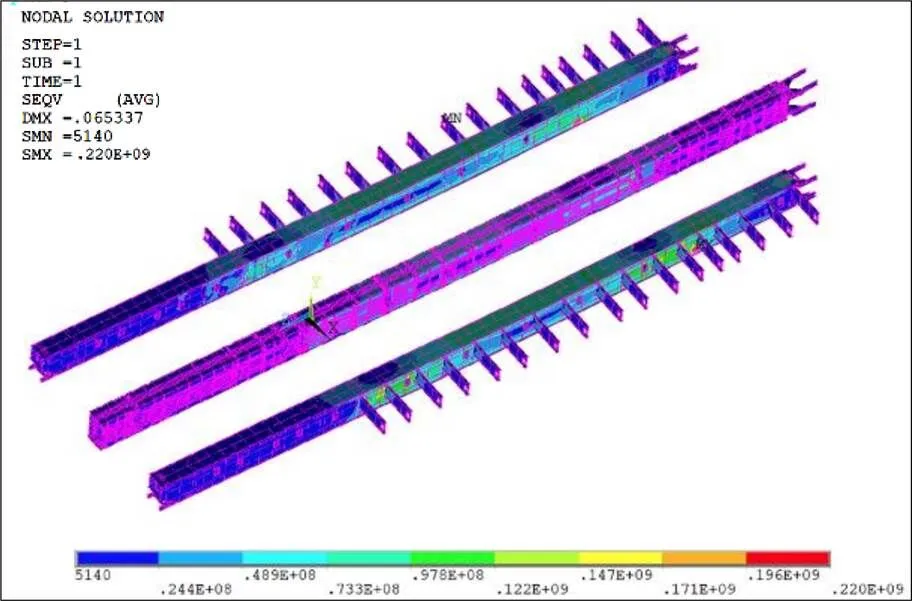

移動模架強度與剛度有限元計算模型如圖2所示。主梁在設備自重和澆注混凝土共同作用下的總變形云圖如圖3所示,僅在澆注混凝土作用下的凈變形云圖如圖4所示。主梁最大總撓度51.846 mm,主梁最大凈撓度46.945 mm。主梁在設備自重和混凝共同作用下的von Mises應力云圖如圖5所示。主梁最大應力max=220 MPa。主梁采用Q345B焊接而成,其材料的許用應力[]=230 MPa,故滿足強度要求。

圖3 主梁總變形云圖

圖4 主梁凈變形云圖

圖5 主梁von Mises應力云圖

由分析可知主梁結構豎向最大凈變形為:

=-46.945 mm

最大豎向凈變形位于主梁跨中間位置、主梁的內側腹板偏上部位。主梁撓跨比為[6-9]:

=/==1/1033<1/500

式中:為主梁最大凈撓度,mm;為橋梁施工長度,m。

故主梁滿足剛度要求。

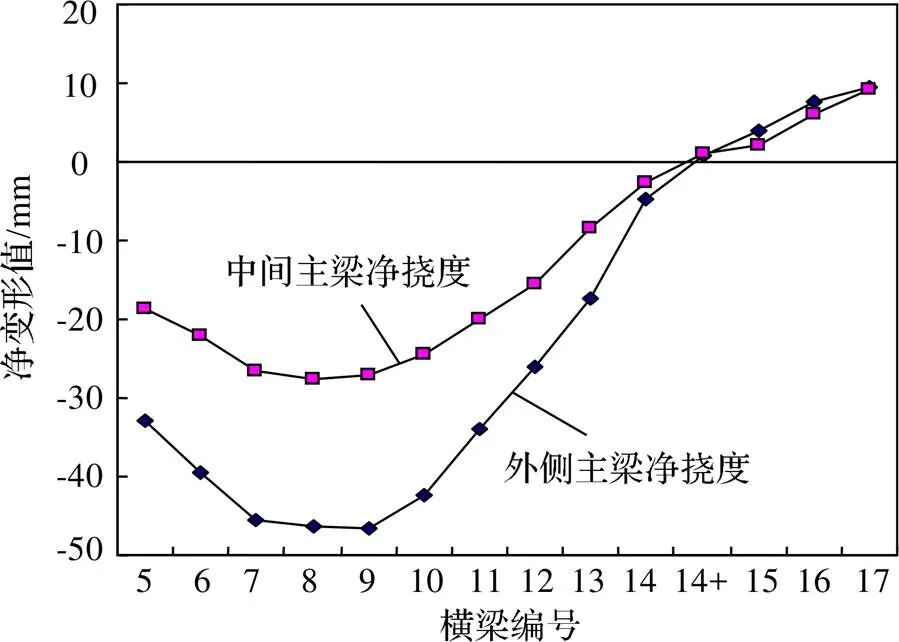

各橫梁位置處的主梁豎向凈變形具體數值如表1所示。根據表1制定主梁凈變形的曲線圖,為主梁的預拱度提供依據。通過預拱度調整,實現三根主梁協調工作。

表1 主梁凈變形數值表

圖6 主梁凈撓度變形值曲線

2.2 主梁屈曲穩定性計算

在靜力荷載作用下,需要對移動模架系統的結構進行穩定分析,即需要計算結構失穩時的臨界荷載[9]。移動模架的主要承重部分主梁是由鋼板焊接而成,當應力接近臨界值時,主梁可能出現垂直于中面的變形,即屈曲失穩,因此對移動模架系統的屈曲穩定分析尤為重要。此跨是移動模架施工的最大受力狀態,因此選擇該工況對模架系統施工進行屈曲穩定分析。在ANSYS中,有指定的屈曲穩定性計算模塊,為減少計算機資源消耗,計算時不考慮主梁前后鼻梁與內側的橫梁,只對主梁和外側橫梁進行屈曲穩定性分析。

有限元計算模型如圖2所示,外模自重和混凝土作為集中外載荷加在主梁上,通過計算得主梁一階失穩變形如圖7所示,失穩位于外側主梁中側內側腹板處,一階屈曲特征值為1.93,即屈曲穩定性安全系數為1.93,滿足穩定性要求。

圖7 主梁一階失穩變形圖

2.3 橫梁結構強度與剛度計算

橫梁分為外側橫梁和中間橫梁兩部分,外側橫梁用板殼單元模擬,中間橫梁用梁單元模擬,有限元計算模型如圖2所示。

2.3.1 澆筑位置外側橫梁結構強度與剛度計算

移動模架造橋機在澆筑過程中,從上述有限元計算模型中選取受力最大的橫梁進行分析。計算結果如下:

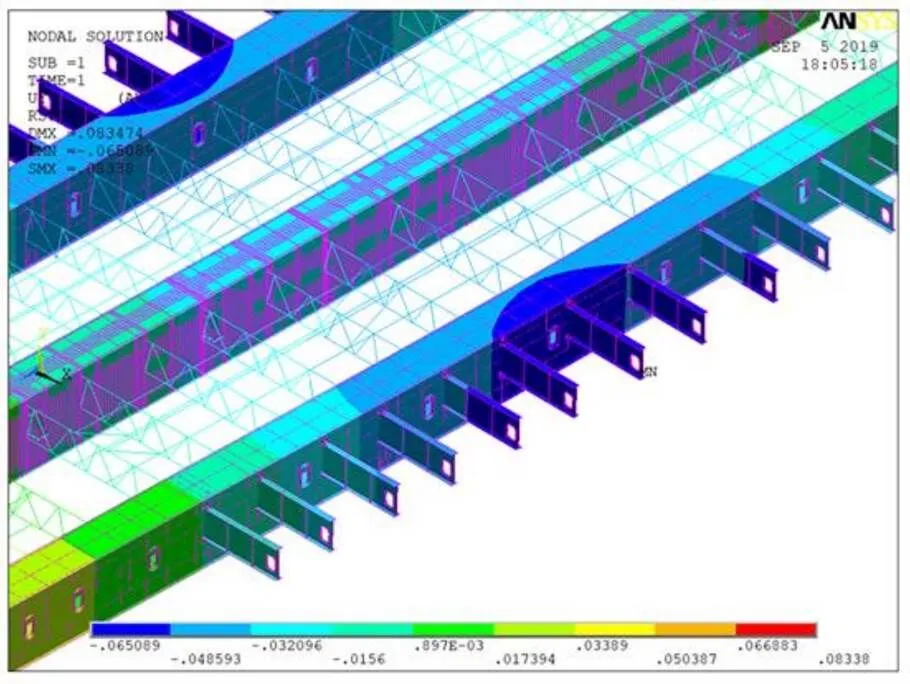

外側橫梁豎向變形云圖如圖8所示,外側橫梁最大變形發生在外側橫梁最外側為65.089 mm(撓度為主梁和橫梁一起下撓)。橫梁受載后撓度容許值應不大于/400=121.25 mm[10],故橫梁滿足剛度要求。

圖8 外側橫梁澆筑狀態豎向變形云圖

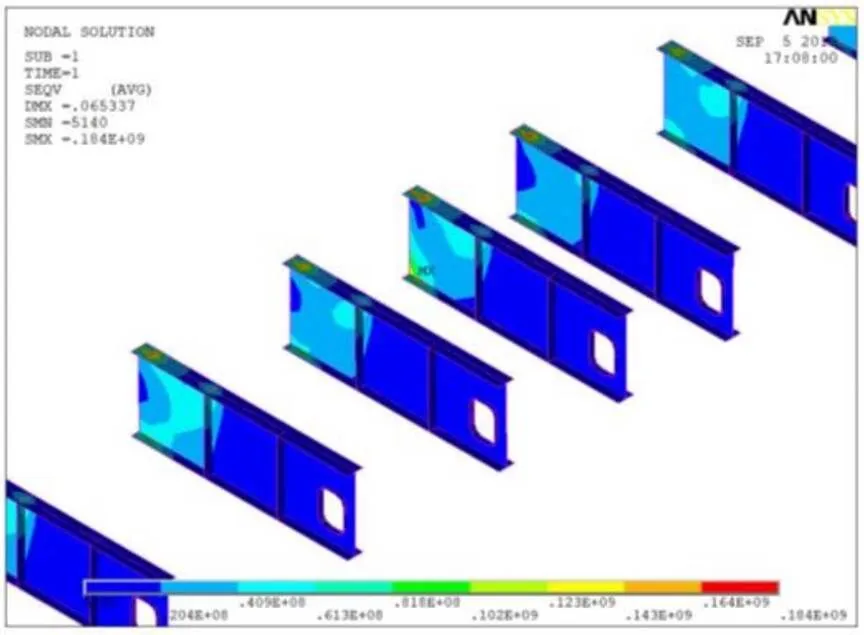

外側橫梁von Mises應力云圖如圖9所示,橫梁選用材料Q345B焊接而成,最大應力為184 MPa,材料許用應力[]=230 MPa,故滿足強度要求。

2.3.2 澆筑位置中間橫梁計算

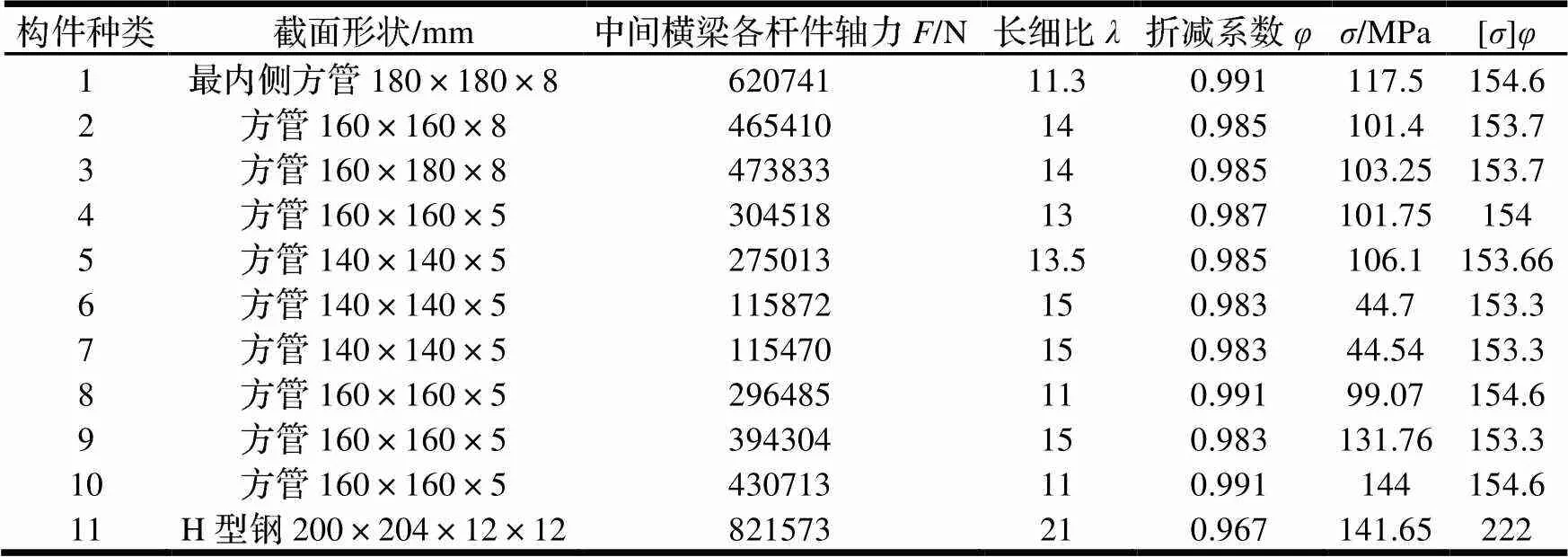

移動模架造橋機在澆筑過程中,從上述有限元計算模型中讀取中間橫梁各桿件的軸力,選取不同截面桿件的最大軸力進行受力分析。計算結果如表2所示,可知<[],故中間位置橫梁滿足強度要求。

圖9 外側橫梁澆筑狀態應力云圖

表2 不同截面桿件穩定性計算

3 結語

(1)本文采用ANSYS對MSS60三主梁下行式移動模架澆筑工況下主梁、鼻梁以及橫梁進行建模,分析其在澆筑工況下的變形及應力分布。經計算得知,主梁、橫梁以及鼻梁的變形與應力分布符合設計要求。同時還對該移動模架進行了屈曲穩定性分析,計算結果表明,屈曲穩定性符合要求。

(2)在有限元分析過程中,通過觀察主梁的變形情況,給出主梁變形數據,并繪制相應的主梁撓度曲線,為模架預拱度的設計提供參考依據。

(3)考慮移動模架系統的橫梁結構,分別選取澆筑工況下中間橫梁和外側橫梁進行受力分析,計算結果表明,內外側橫梁均滿足設計要求。

[1]呂彭民. 我國移動模架造橋裝備創新與發展[J]. 建筑機械,2019(8):20-24.

[2]丁俊. 125 m四跨連續移動模架設計與關鍵施工技術研究[D]. 南京:東南大學,2018.

[3]梁權. 造橋機主梁結構設計及關鍵技術研究[D]. 西安:長安大學,2005.

[4]安超. 移動模架造橋機結構安全性研究[D]. 西安:長安大學,2014.

[5]史妍妮,呂彭民,梁佳. 雙幅整體澆筑式移動模架力學性能仿真分析[J]. 筑路機械與施工機械化,2016,33(11):98-102.

[6]呂彭民,楊龍飛,王斌華. 變幅寬移動模架結構的有限元分析與試驗研究[J]. 鄭州大學學報:工學版,2015,36(2):43-46.

[7]王斌華. 滑移支架系統結構設計及關鍵技術研究[D]. 西安:長安大學,2004.

[8]JTG/TF 50-2011,公路橋涵施工技術規范[S]. 北京:人民交通出版社,2018.

[9]岳海姣. 移動模架安全監控系統研究[D]. 西安:長安大學,2015.

[10]GB 50017-2017,鋼結構設計標準[S]. 北京:中國標準出版社,2017.

Simulation Analysis of Mechanical Properties of MSS60 Three Main Girder Movable Scaffolding System

HAO Yufei1,JIANG Mingkun2,HU Yuanlun2

( 1.School of Construction Machinery, Chang′an University,Xi′an710064, China; 2.ShandongHengKun Machinery Co. Ltd.,Ji′nan 250014, China )

An finite element model of the MSS60 movable scaffolding with three main girders is established by using ANSYS based on the actual working conditions, and the finite element simulation of the casting condition of the system during in the construction process is conducted. In the finite element analysis software, the distribution and deformation condition are obtained, and the structural strength, rigidity and buckling stability under maximum stress condition are calculated. In addition, the main girder’s deflection under the casting conditions is calculated and the deflection curve are made to provide data for the adjustment of the precamber of the system. The finite element analysis and calculation show that the stress distribution, rigidity and buckling stability of the MSS60 movable scaffolding system meet the engineering requirements.

movable scaffolding system;three main girder;mechanical property;simulation

U445.36

A

10.3969/j.issn.1006-0316.2021.03.011

1006-0316 (2021) 03-0068-06

2020-08-10

郝宇飛(1997-),男,山西長治人,碩士研究生,主要研究方向為機械結構強度與可靠性,E-mail:13753114735@163.com。