GF-5 5W-30生物基汽油機油的行車試驗

王慶瑞,孟祥云,王麗雙,崔曉瑩,葉 鋒

(1.浙江丹弗中綠科技股份有限公司潤滑技術中心,天津 300071;2.天津南開大學蓖麻工程科技有限公司)

近年來,設備廠商采用更加先進的技術推動發動機革新,致力于提高燃油經濟性、降低尾氣排放。然而,小型化、渦輪增壓、缸內直噴等新技術的應用使得發動機運行工況更加苛刻,對潤滑油各項性能提出了更高要求,有效推動了發動機油更頻繁地升級換代[1]。

為了滿足日益嚴格的節能環保要求,維護自身利益,美國和日本共同成立了國際潤滑油標準化和認可委員會,用于制定、發布節能汽油機油規格[2]。針對汽油機油的要求主要分為以下3個方面:一是延長發動機油換油期;二是改善燃油經濟性;三是改善與尾氣排放控制系統的適應性,降低尾氣排放。其中,GF-5汽油機油規格就是基于以上要求,經過廣泛征求意見,于2009年底正式發布。GF-5系列節能發動機油質量要求較為苛刻,須使用更多高低溫性能優良的API Ⅱ類、Ⅲ類潤滑油基礎油(簡稱基礎油),從而達到抗氧化性和節能的雙重要求[3]。然而,API Ⅱ類、Ⅲ類基礎油是礦物基礎油,屬于不可再生資源。采用植物油脂等可再生資源提煉、化學改性制備的生物基基礎油,除具備很好的高低溫性能、抗氧化性能、抗磨減摩性能外,還具備可生物降解、環境友好的優點[4]。基于生物基基礎油自主開發的GF-5系列汽油機油具有潤滑性能好、節能、環保等多重優點。

行車試驗可全面考察油品的綜合性能,是最直接可靠的驗證方法,一般參照GB/T 8028—2010《汽油機油換油指標》來判定油品的換油期[5-6]。然而,該標準只適用于SL/GF-3及較低質量級別汽油機油換油,對于GF-5是否適用該標準還有待于進一步研究。為考察研制油品的適用性,為市場推廣作準備,開展了GF-5 5W-30生物基汽油機油在豐田普瑞維亞轎車的行車試驗。通過定期抽取油樣,客觀分析油品質量變化規律,探討研制油品與車輛的適應性,為科學判定換油周期提供技術依據。本課題還特別針對生物基基礎油的特點,采用卡爾費休法初步探索試驗油樣水分的變化規律,為制定生物基汽油機油的換油指標限值提供參考依據。

1 實 驗

1.1 原料及試劑

行車試驗燃料油均在中國石化長城加油站加注,符合國Ⅵ標準(不含乙醇)。

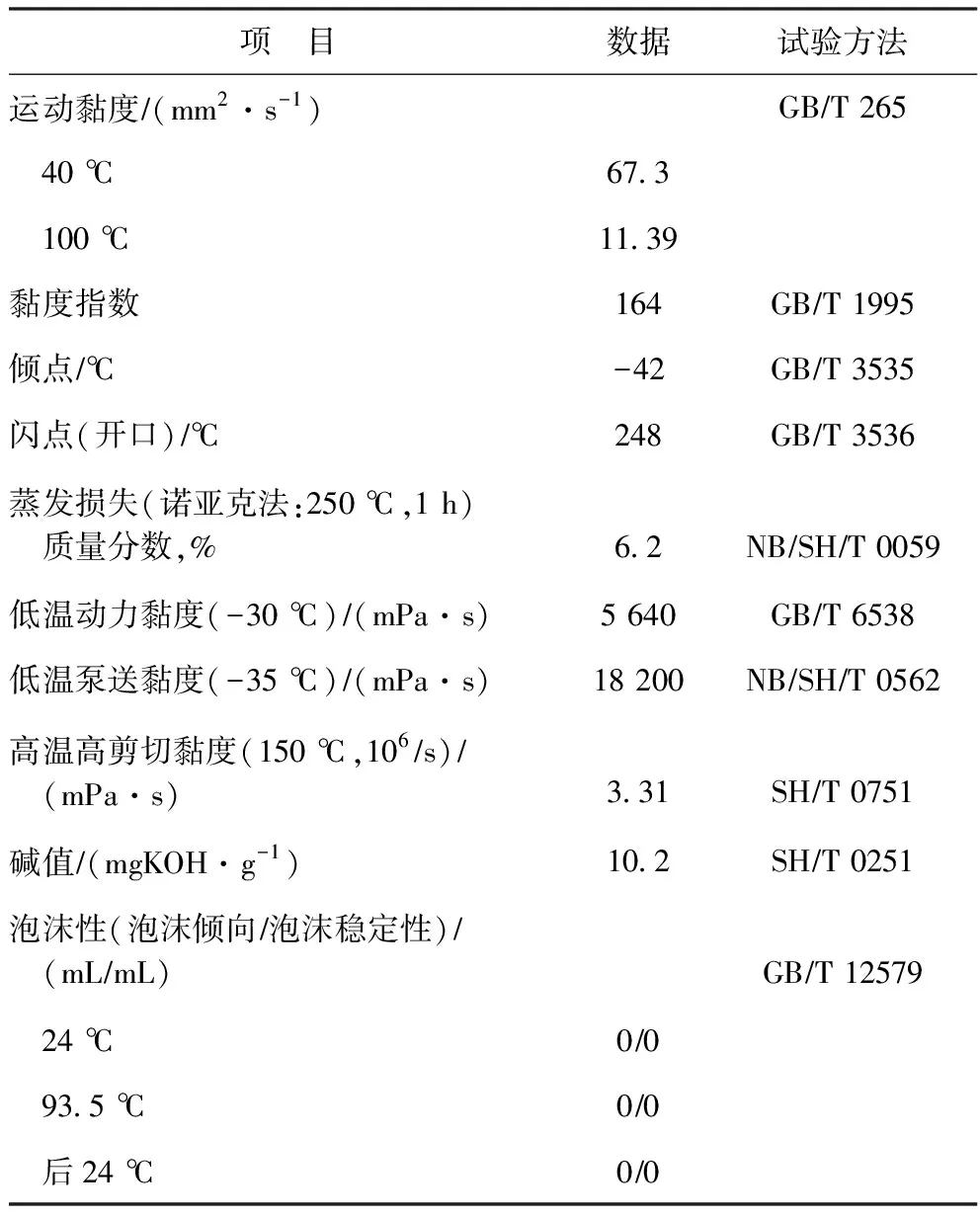

行車試驗用油為GF-5 5W-30生物基汽油機油,來源于浙江丹弗中綠科技股份有限公司,其主要理化指標見表1。

表1 GF-5 5W-30生物基汽油機油的主要理化指標

1.2 行車試驗

試驗車輛為未經過大修、正常保養且運行良好的豐田普瑞維亞轎車,發動機最大凈功率為125 kW,最大車速180 km/h,排量2.362 L。車輛初始換油時行駛里程為249 286 km。

為確保行車安全,安排兩個階段性試驗:5 000 km為A階段、10 000 km為B階段。兩個階段均更換新的試驗用油,總計約15 000 km行駛里程。

A階段:將試驗用油注入發動機曲軸箱中至油尺中上限,發動機運轉5 min左右,放凈試驗用油,再加入新的試驗油至油尺上限。記錄裝機油量和起始里程,開始道路試驗,當車輛行駛里程到達5 000 km時結束。

B階段:更換新的試驗用油。熱車時,放凈發動機內用過的試驗油;更換濾芯,加注試驗油繼續B階段試驗,當車輛行駛里程到達10 000 km時結束。

1.3 試驗油取樣

冷車狀態下發動機怠速5~10 min后取樣;經長時間行駛的熱車狀態下,在保證安全的前提下于30 min內取樣。從機油標尺口抽取試驗油樣200 mL,取樣后補加等量的新試驗油。

1.4 試驗油換油指標要求

試驗油的檢測及換油指標主要依據國家標準GB/T 8028—2010《汽油機油換油指標》的技術要求。同時,依據標準ASTM E2414-10(2018)以紅外光譜法監控試驗油的氧化衰變情況。本課題試驗油的換油技術指標要求見表2。

表2 試驗油換油技術指標要求

2 結果與討論

試驗油的各項指標會隨著行駛里程發生變化,通過A、B兩個階段的行車試驗,在不同行駛里程下進行取樣檢測,進而分析試驗油的衰變規律。

2.1 運動黏度

運動黏度是潤滑油中常用的理化性能指標,是液體流動性的度量。黏度越大,潤滑油的流動性就越差,反之亦然。發動機運轉過程中,潤滑油由于高溫、金屬催化氧化而生成油泥、膠質、積炭等,從而導致油品黏度增大。而黏度指數改進劑的剪切斷鏈、燃油稀釋及冷卻液的混入均可導致油品黏度降低。發動機油黏度的變化是以上因素的綜合反饋,是反映油品質量衰變和使用壽命的重要參數。此外,黏度指數的變化可以衡量黏度指數改進劑的優劣。A、B兩個階段不同行駛里程下試驗油樣品的運動黏度(100 ℃)變化率見圖1。

圖1 A、B兩個階段不同行駛里程下試驗油樣品的運動黏度(100 ℃)變化率

從圖1可以看出:在A、B兩個階段,試驗油樣品的運動黏度(100 ℃)的變化率很小,均在±3%范圍內,遠小于±20%的換油指標,說明試驗油的運動黏度非常穩定。黏度指數基本未變化,黏度指數改進劑剪切安定性較好。綜合分析認為,該油品抗氧化性、抗剪切性等均較為優異,可滿足發動機的使用要求。

A階段前期,因為生物基汽油機油具有極佳的清凈分散性,首次使用時將原有的油泥、積炭清洗至油中,活塞和缸壁之間的間隙較之前稍大,在燃油的竄入稀釋及黏指劑的剪切下降雙重作用下,黏度有所下降;試驗后期,主要由于油品中油泥、積炭逐步增多,使得黏度又有所上升。而B階段時,黏度一直較為穩定,因為第二次更換生物基汽油機油后,機體內部較之前更為清潔,活塞環彈性隨著積炭的減少而逐步恢復彈性,燃油竄入量得到一定改善,綜合表現為試驗油的運動黏度更加穩定。

2.2 酸值及堿值

針對生物基汽油機油,因其基礎油的特點,行車試驗特別關注油品的酸值增長。油品在使用過程中酸值會逐漸變大,主要由以下幾方面原因導致:一是油品在使用過程中由于高溫氧化作用會產生酸性物質而導致酸值升高;二是汽油燃燒產生的酸性成分,如硝化物、硫化物,經過活塞環間隙串入油品中產生酸性物質;三是可生物降解的生物基基礎油在水等物質的影響下水解釋放酸性物質。另一方面,因酸性添加劑的消耗會導致油品的酸值下降。因此,酸值的變化是油品衰變和添加劑消耗的綜合反映,作為重要的換油指標之一,酸值增長值一般不超過2.0 mgKOH/g。A、B兩個階段不同行駛里程下試驗油樣品的酸值增長值見圖2。

圖2 A、B兩個階段不同行駛里程下試驗油樣品的酸值增長值

從圖2可以看出:A、B兩試驗階段,油品的酸值隨著行駛里程增加而逐漸增大;A階段的酸值增長率稍快于B階段,認為應是首次使用生物基汽油機油,機體內的油泥、膠質等雜質被帶入到油品中,加速油品酸值的增長。B階段,由于更換了新的試驗用油,機體內較為干凈,酸值增長相對緩和,在7 500 km到10 000 km時,油品的酸值基本穩定,未超過2.0 mgKOH/g,油品仍可繼續使用。

油品的堿值作為換油指標的參考也具有極其重要的意義,其代表了油品的酸中和能力。油品的堿值來源于功能添加劑中的清凈劑、分散劑及胺類抗氧劑。油品堿值隨著行駛里程的延長而逐漸降低,堿性添加劑因中和酸性物質而消耗。一般認為,油品的堿值與酸值的差值不低于0.5 mgKOH/g才能保證油品的正常使用。A、B兩個階段不同行駛里程下試驗油樣品的(堿值-酸值)見圖3。

圖3 A、B兩個階段不同行駛里程下試驗油樣品的堿值與酸值的差值

從圖3可以看出:兩個試驗階段,堿值與酸值的差值隨著行駛里程增長均逐漸變小,到10 000 km時仍有很大余量,因為油品具備較高的堿值,機油穩定性好。

2.3 正戊烷不溶物

正戊烷不溶物是表征油品容污能力的指標,主要來源于3個方面:一是油品在使用過程中生成油泥、膠質、積炭等雜質;二是發動機磨損產生的金屬屑;三是外來的灰塵等。正戊烷不溶物會隨著油品的使用時間延長而逐漸增多,當達到一定限值,油品的黏度增大且流動性變差,不溶物聚集成團析出,進而堵塞主油道、濾清器等,造成潤滑不良等嚴重后果。A、B兩個階段的試驗油樣品的正戊烷不溶物質量分數均不大于0.1%,遠低于1.5%的換油指標,表明試驗用油具有優異的清凈分散性和氧化安定性。

2.4 燃油稀釋

發動機運轉過程中,在高壓作用下,部分燃料會進入到曲軸箱的油品中。燃料的進入會導致油品黏度降低,從而影響油品的潤滑性能,過多的燃料甚至會導致發動機故障。此外,通過對油品中汽油含量的測定,還可以側面反映發動機活塞環的密封狀態。A、B兩個階段不同行駛里程下試驗油樣品的汽油含量見圖4。

圖4 A、B兩個階段不同行駛里程下試驗油樣品的汽油含量

從圖4可以看出,在試驗初期,A階段的汽油含量增長率稍大于B階段。分析認為,汽油的竄入量與活塞缸壁密封性具有正相關性,密封性越好,汽油竄入量越小,汽油含量越低。B階段的活塞缸壁密封性優于A階段,是因為經過A階段的油品清潔,活塞環恢復部分彈性,這也正好驗證了試驗油品具有優異的清潔性能。

此外,A、B兩階段試驗油品的汽油含量相對穩定,質量分數均小于1.5%,遠小于換油指標的5%,說明活塞缸壁密封性、發動機運行狀態良好。

2.5 元素含量

發動機的主要磨損部件為活塞環、缸套、曲軸等,通過測定油品的鐵、銅、鋁等含量的增長,可以了解其磨損及腐蝕情況。金屬含量的迅速增長,則可能出現了發動機的異常磨損,需要對發動機進行檢修。而硅含量的變化則是監測油品受外界污染程度的指標,主要是來自于空氣中灰塵雜質的影響。若硅含量過高,代表其灰塵雜質多,可能會出現磨粒磨損,則要及時更換空氣濾芯。A、B兩個階段不同行駛里程下試驗油樣品的元素質量分數增長值見圖5。

圖5 A、B兩個階段不同行駛里程下試驗油樣品的元素質量分數增長值

從圖5可以看出,在10 000 km的試驗周期下,鐵含量均未出現明顯增長,增長量依然較小,僅為9 μg/g,遠低于70 μg/g的換油指標,說明油品具有極其優異的潤滑性能,這與生物基基礎油本身極強的潤滑特性有關。由于氧原子上孤對電子的強吸附性,可以在摩擦表面形成牢固的吸附膜,從而減少發動機磨損。此外,銅、鋁含量均未明顯增長,說明油品具有優異的潤滑及防腐性能。硅含量增長緩慢,說明油品并無明顯的灰塵污染及異常磨粒磨損。

2.6 氧化值和硝化值

采用紅外光譜法進行氧化值、硝化值的測定,用于監控油品的氧化衰變。發動機運轉過程中,燃燒廢氣進入油品中,在一定條件下反應生成氧化物、硝化物等酸性物質,使油品使用性能下降。而抗氧劑等添加劑主要抑制和減緩以上酸性物質的產生。A、B兩個階段不同行駛里程下試驗油樣品的氧化值和硝化值見圖6。

圖6 A、B兩個階段不同行駛里程下試驗油樣品的氧化值和硝化值

從圖6可以看出,試驗油的氧化值和硝化值在不同行駛里程下的變化趨勢一致,隨著行駛里程的增加而緩慢增加,沒有出現明顯的氧化、硝化變質,其測量值均低于0.25 Abs/(0.1 mm)的指標要求,汽油機油的穩定性好[7]。

2.7 水 分

因生物基基礎油的特點須對水分特別關注。油品中的水主要來源于兩方面:一是生產環節新油自身攜帶的水;二是通過油箱呼吸孔吸入的水;三是發動機運行過程中燃料燃燒產生的水。油中的水過多會導致油品乳化并造成發動機部件的銹蝕等,因此,需要嚴格控制油品中的水含量。目前國家標準GB/T 8028—2010《汽油機油換油指標》中是采用GB/T 260標準方法來測試水含量,該方法主要對礦物型機油的水含量測量有一定的指導意義;然而,對于生物基基礎油的極性特點,其易與少量分子形式存在的水結合,國家標準GB/T 260采用帶水的方式將水帶出,測試結果并不準確。因此,本課題采用卡爾費休法來測定試驗油的水含量,為生物基汽油機油的換油指標提供參考依據[8]。A、B兩個階段不同行駛里程下試驗油的水含量見圖7。

圖7 A、B兩個階段不同行駛里程下試驗油樣品的水含量

從圖7可以看出,試驗油在兩個階段的水質量分數基本維持在1 000~2 000 μg/g。結合前面的分析數據,試驗油的潤滑性及防腐性能等各項指標均優良,發動機運轉正常,說明試驗油的水質量分數不超過2 000 μg/g時,可以維持發動機的正常運轉。

B階段行駛里程為10 000 km時試驗油水含量的下降,可能與活塞環彈性恢復、密封性變好導致燃燒氣體竄入量變少有關。

3 結 論

(1)GF-5 5W-30生物基汽油機油在豐田普瑞維亞轎車上進行兩個階段的行車試驗后,仍具有一定堿值保持能力和抗氧化性能,同時其運動黏度、堿值、酸值、正戊烷不溶物、燃油含量、氧化值及硝化值、水分等指標均未達到國家標準GB/T 8028—2010《汽油機油換油指標》的換油技術指標要求,運行性能良好,不需換油。

(2)采用卡爾費休法替代蒸餾法(國家標準GB/T 260)測試生物基汽油機油的水含量可行,但仍需要通過大量的行車數據來確定合理的水含量指標限值。

(3)國家標準GB/T 8028—2010《汽油機油換油指標》的主要技術指標與紅外光譜法分析的指標具有很好的對應性。紅外光譜法具有樣品微量、快速、準確的多重優點,未來或可作為一種快速檢測的有效方法,對簡化換油指標、合理快速地指導用油具有重要意義。