辛置煤礦帶式輸送機智能變頻調速系統的改造應用

李 琳

(霍州煤電集團有限責任公司,山西 霍州 031400)

由于煤礦生產環境的特殊性,在煤炭的生產過程中存在煤炭輸送量變化較大的情況,而電動機往往只是在工頻[1]運行,不能根據負荷的變化進行實時調節,甚至有時候空載運行,導致設備實際效率很低[2-3],電能被大量浪費,設備的無功損耗巨大。

1 帶式輸送機智能調速變頻控制的目標

為提高辛置煤礦帶式輸送機運輸系統的整體效率,在實現帶式輸送機運輸的高效、節能化同時,降低噸煤能耗的目的,針對辛置煤礦井主運輸線路長、電機設備轉化效率低等問題,通過調查影響帶式輸送機耗能的關鍵因素和可控環節,結合礦井帶式輸送機運輸實際開展現場試驗,經過數據對比和論證、優化和調整節能系統,解決膠帶機速度無極調節的問題,實現了電頻設備工效最大化。

2 工程背景

2.1 辛置煤礦帶式輸送機運輸系統簡介

辛置煤礦東區現有1部強力帶式輸送機、3部重型帶式輸送機,南區現有5部強力、1部重型帶式輸送機,僅南區4部強力帶式輸送機,總長度達6 676 m,總功率達2 920 kW·h,帶式輸送機運輸產生的費用是一筆不小的開支。

2.2 能耗情況原因分析

辛置煤礦強力帶式輸送機改造前能耗主要存在:主運輸線路長、電機設備轉化效率低;強力帶式輸送機采用雙變頻器啟動,正常功頻運行,“大馬拉小車”能耗嚴重;帶式輸送機啟動順序先下部后上部,下行膠帶空載等待時間長,浪費能源極其嚴重,下行設備在不同時間段空轉運行等待上流物料,產生無謂的粉塵及噪音,存在“逆煤流”啟動;電機設備自動化、智能化控制系統發展慢,缺少有效的自動化管理系統,以“空載運行”大耗能方式滿足生產等問題,總之膠帶電機“變頻器”未能真正體現其正常的功能價值,功耗降低、節能運行方面效果差。

由于主運輸線路長、電機設備轉化效率低,高效、節能發展空間大[4-5],除了要加強膠帶運輸管理,保證設備運輸正常、高效運轉外,有必要通過實施膠帶速度節能技術的研究,增設根據煤量大小自調速節能控制系統,提高膠帶運輸系統的整體效率,實現節能、降耗、增效,降低噸煤能耗的目的。

3 解決問題的關鍵及實施方案

為保證系統的穩定性和可互換性,著重解決PLC防爆箱內的節能主控器件對現場各電機的運行電壓、電流、頻率、膠帶速度等數據采集、設備控制、通訊組網、膠帶保護主機和環網交換機的連接等技術難點,自動準確監測膠帶運行過程“多煤快運、無煤慢運”狀態,并將電機匹配到最佳的變頻效果,充分發揮了變頻器的變頻能力。

3.1 解決問題的關鍵

研究PLC防爆控制箱選取指標,實現用于防爆變頻器的自動控制和監測;研究帶式輸送機集控(保護)系統指令控制系統,實現變頻器拖動電機從零速開始軟啟動,至達到額定速度研究;研究自PLC控制箱在接收信號至料流傳感器監測膠帶上實時煤量期間,PLC虛擬信號和膠帶機轉速轉化;檢測料流傳感信號準確性,確保膠帶機速度控制可靠、穩定;結合礦井帶式輸送機運輸現狀,對礦井強力帶式輸送機運輸機進行節能改造,實現帶式輸送機在變頻器拖動下的節能運行。

3.2 實施方案

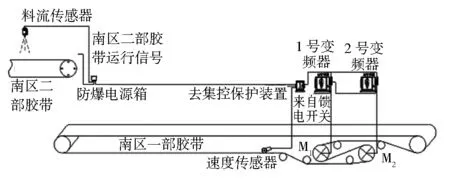

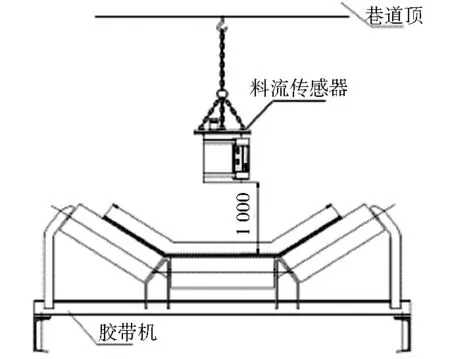

綜合分析該礦南區4部帶式輸送機現狀及運行情況,要實現節能控制系統運行,同時在系統原有帶式輸送機綜合保護裝置各種功能不變情況下,為實現帶式輸送機運輸系統的節能,通過增加“PLC防爆控制箱、速度傳感器、料流傳感器、開停傳感器、就地控制箱、防爆電源箱、電纜”七項設備,見圖1和圖2,利用“料流傳感器”與防爆變頻器相配合,利用控制系統通過實時監測帶式輸送機上運輸煤量大小,實現煤量大小與帶式輸送機速度實時在線自動調速的功能,即達到“煤多快轉、煤少慢轉”的目的,以實現節能控制的目的。

圖1 帶式輸送機變頻節能控制裝置配置

圖2 料流傳感器安裝示意(mm)

4 功效對比及效益

4.1 功效對比

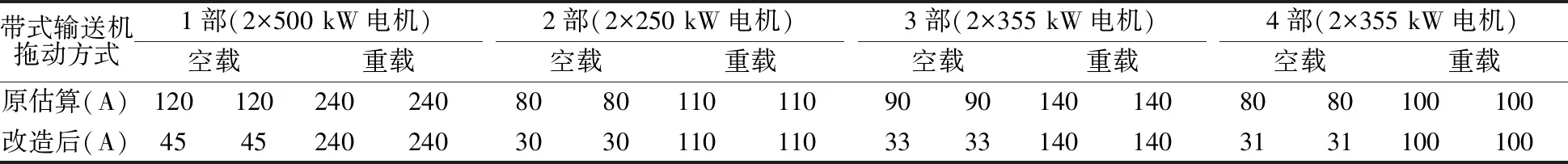

改造后的帶式輸送機運輸系統,可充分發揮帶式輸送機變頻器的節能降耗使用功能,同時可避免產生涌浪電壓、電流,對各類電器設備及電纜線路,產生一定保護作用,在節電方面可起到良好效果,據統計(表1),該礦南區4部膠帶安裝了該節能系統,4條膠帶運轉(雙機)半載與空載狀況下節能運行,節約用電486 kW·h,年節約用電1 749 600 kW·h,節約費用69.984萬元/a。

表1 辛置煤礦南區帶式輸送機工作狀態電流顯示對比

4.2 社會效益

通過智能變頻調節帶式輸送機運輸速度,帶式輸送機運輸管理系統初步達到智能化管理,達到了預期節能、降耗、增效,降低噸煤能耗目的,帶式輸送機運行過程時,在帶式輸送機變頻器利用、電機磨損、配套托輥磨損、節省電耗等方面,產生了長期、穩定的效益。