基于CAN總線的帶式輸送機自移機尾電液控制系統設計研究

劉志明

(潞安環能股份公司 常村煤礦,山西 長治 046102)

帶式輸送機是井下巷道的主要運輸設備,自移機尾銜接橋式轉載機和帶式輸送機,其工作效率的高低將直接影響采煤工作面的生產效率,實現自移機尾自移、調偏和調高等功能的自動控制,對提升煤礦生產的自動化、智能化水平具有現實意義。

1 自移機尾應用現狀

自移機尾從行走方式上,一般有履帶行走式、棘輪棘桿式和雙液壓缸推動式,而從結構形式上可分為固定滾筒式和有移動小車式。履帶行走式自移機尾由于結構復雜,并沒有得到廣泛的推廣使用。棘輪棘桿式自移機尾,一般用于和1.2 m以下膠帶機配套。目前,國內外最廣泛使用的是雙液壓缸推動式自移機尾,生產此類設備的典型廠家有美國JOY公司、德國DBT公司、張家口煤機廠、西北奔牛集團等。這些廠家生產的自移機尾以有移動小車結構為主,一般適用于1.4 m帶式輸送機的使用,能滿足最長3 000 m走向工作面的使用要求。國內外自移機尾均采用人工手動控制,尚未實現設備的自動控制。

2 控制系統概述

本項目控制系統采用數字馬蹄爾電液控制系統,主要由操作箱、數字油缸、傾角傳感器、電磁閥、無線遙控器、激光掃描儀等部件組成。自移機尾系統模型見圖1 。

圖1 自移機尾系統模型

操作箱是本系統的關鍵部件,它連接了數據傳輸系統、執行器件、控制系統。圖2 為自動控制系統的拓撲圖。

圖2 自動控制系統拓撲

操作箱集大屏能實時顯示各種信息;數字油缸安裝行程傳感器,可精確控制與反饋油缸的行程,且油缸采用陶瓷缸體,耐腐蝕性更強,增加油缸的使用壽命;激光掃描儀可利用激光測距技術在120°范圍掃描測距,實時反饋掃描到的物體位置,形成120°范圍內的物體輪廓;同時,激光掃描儀還能探測出膠帶相對于設定位置的偏移,為自動控制系統提供自移機尾位置偏移的數據;遙控器采用902~928 MHz的頻段,利用射頻模塊將無線的遙控信號轉化成CAN總線信號來控制操作箱;傾角傳感器可實時輸出相對于水平面的傾斜和俯仰角度。

3 自動控制原理

啟動設備后,若遇到故障問題,系統將自動停機結束整個過程;若無故障,系統會通過檢測判斷自移機尾是否需要推移。推移之前檢測膠帶偏移量,若大于設定偏移量會進行一定糾偏,若偏移量低于設定值,則不進行糾偏,直接進行推移。設備被推移后,根據設定的參數進行自動推移。糾偏分為調平和調偏兩種,當偏移量超過設定量時,程序將進行自動糾正。具體實現流程如圖3所示。

圖3 自動控制系統流程原理

4 系統設計

4.1 通信設計

自移機尾電控系統控制連接10個數字油缸以及1個傾角傳感器、1個激光掃描儀。如果采用I/O點對點方式進行通信控制,設備下井拆解接線復雜,故障排查費時費力。 I/O點對點通信控制的接線,如圖4所示。

圖4 I/O點對點通信控制的接線

如果采用總線通訊控制,所有部件由總線連接,設備拆解方便,組合簡單明了。總線控制下的接線,如圖5所示。

圖5 總線控制下的接線

目前ModbusRTU和CAN是常用的工業自動化通訊公有協議,任何人都可以使用,而ModbusRTU采用的底層是RS485。通過表1中CAN與RS485性能對比,在自移機尾項目中,采用CAN總線作為底層通訊方式,這樣對整個系統的可靠性,維護性等方面都有很大的提升。

表1 CAN與RS485性能對比

4.2 控制模塊設計

控制模塊之間的耦合是非常復雜的問題,國外主流的設計有“機架式”和“模塊式”。機架式有固定的長度,并且機架上有固定的槽位安裝模塊。這樣的結構并不適合自移機尾電控系統的設計,因為機架的尺寸會比較大,不符合尺寸的要求。

本項目采用的是“模塊式”的設計,模塊之間利用導片進行耦合。這樣的設計模塊需要多少塊就添加多少塊,不會浪費并且還可以達到尺寸的最小化。(模塊拓撲圖,如圖6所示)。

圖6 模塊拓撲圖

4.3 電磁閥控制電路設計

電磁閥回路利用10個繼電器進行間接控制,輸出采用12 V的本安電源驅動。每回路單獨利用控制器進行控制(電磁閥回路,如圖7所示)。

圖7 電磁閥回路

4.4 操作箱防爆設計

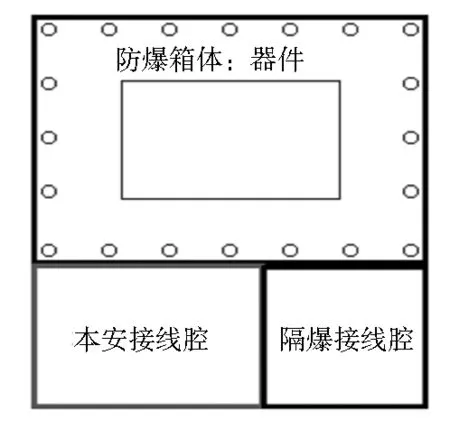

操作箱主要由3個腔體構成,按照我國的防爆要求規定,防爆設備必須有單獨的本安和隔爆接線腔。因此主體防爆部分用于安放元器件,其他兩個腔分別是本安接線腔和防爆接線腔(防爆殼體,如圖8所示)。

圖8 防爆殼體

4.5 控制模式設計

4.5.1 手動控制

未采用控制系統操控自移機尾時,煤礦井下自移機尾使用的是手動閥人工操控。在這種情況下,僅給閥組供液就可以進行自移機尾的操作。為了在采用電磁閥的情況下,也能實現脫離電氣完全手動控制,電磁閥采用了特殊的結構設計,可以采用電磁、手動兩種控制方式,這樣在斷電檢修、設備故障時,都不會影響設備的使用(電磁閥內部結構,如圖9所示)。

圖9 電磁閥內部結構

4.5.2 無線遙控

在現場使用過程中,經常會遇到自移機尾手動調整情況,尤其是在成套設備沒有運行的檢修過程中,就要用到無線遙控技術。本項目無線遙控頻段采用的是902 ~928 MHz的頻段,利用射頻模塊將無線的遙控信號轉化成CAN總線信號,傳遞給操作箱(遙控器控制原理,如圖10所示)。

圖10 遙控器控制原理

4.5.3 自動控制

自移機尾控制邏輯由故障診斷系統、信號過濾系統、自動推移、自動調平、自動糾偏五部分構成。五部分之間相互配合,方可共同完成機尾自移的控制。在自動控制模式下,控制程序自動運行,CPU通過總線傳輸回來的數字油缸脈沖信號、激光掃描儀的數據,自動控制自移機尾進行設備推移和糾偏。

5 結 語

本文構建的基于CAN總線通信的自移機尾電液控制系統,介紹了自移機尾在井下應用時需注意的通訊方式選擇、控制模塊選擇、防爆性能、控制模式設計要點。該系統可自動精確控制自移機尾的推移和糾偏,取代人工操作調節機尾的工作方式,是提高煤礦自動化、智能化生產水平的重要技術之一。