大采高工作面煤壁片幫機理與末采注漿加固技術研究

郭 鵬

(晉能控股煤業集團 寺河礦,山西 晉城 048200)

長期以來,煤炭一直是我國的主要消費能源,雖然國家能源結構有所調整,但以煤為主的能源現狀短期內不會改變[1]。隨著煤炭開采強度和需求量的不斷增加,我國煤炭重點開發區域向西北部轉移。有關資料顯示,在晉陜蒙以及新疆礦區存在大量的6.0~9.0 m的厚煤層,因該區域煤層賦存條件較好,適用于大采高一次采全厚采煤法。隨著采礦技術和裝備的發展進步,大采高開采方法和技術得到了快速發展。2009年,補連塔煤礦第一個實現了采高7.0 m的綜采開采;2018年,上灣煤礦8.8 m大采高工作面也得到了成功試驗,成為世界第一高[2-3]。在大采高綜采工作面中,因其一次采出空間大,其頂板來壓狀況和圍巖變形破壞特征也愈加復雜,工作面極易出現冒頂、片幫現象。工作面煤壁的穩定性是保障工作面安全回采的重要因素之一,通常來說,煤壁穩定性越高,其回采效率也越高。研究表明,煤壁的穩定性與其力學特性、采面參數相關,針對煤壁片幫現象與防治技術,相關專家學者也進行了大量研究,其中工作面注漿加固技術應用功能最為廣泛[4-5]。本文以寺河礦6301大采高工作面為工程背景,通過分析大采高工作面煤壁片幫機理,開發大采高末采注漿加固技術,為保證工作面快速回采提供技術支撐。

1 工程概況

寺河礦6301工作面位于六盤區,開采3號煤層,工作面北部為6302工作面,南部為井田邊界煤柱,北東方向為東六盤區膠帶巷,工作面走向和傾向長度分別為1 466 m和296 m,開采煤層平均厚度和傾角分別為6.0 m和5°。工作面采用大采高采煤方法,采高6.0 m。煤層呈黑色,屬半亮型(以亮煤為主),結構中等,屬堅硬煤層。煤層存在0.60 m的偽頂,偽頂為灰黑色炭質泥巖;直接頂為3.45 m厚的灰色粉砂巖,中厚層狀;基本頂為6.14 m厚的淺灰色細粒砂巖,厚層狀,層理均勻;直接底為2.71 m厚的深灰色粉砂巖,薄層狀,波狀層理;基本底為4.80 m厚的深灰色粉砂質泥巖,薄層狀,波狀層理。由于采高較大,工作面末采期間推進速度較緩慢,礦壓顯現更為明顯,易發生片幫冒頂事故。現場調研發現,寺河礦3313工作面末采期間曾發生過冒頂倒架事故,為此,在6301工作面末采時期需采用一定的技術手段對工作面煤體進行一定的加固。

2 大采高工作面煤壁片幫機理

回采時,隨著工作面推進,偽頂和基本頂巖層一般隨采隨冒,基本頂巖層形成梁狀結構,當巖層跨距達到極限時,基本頂巖層初次破斷,形成初期來壓,之后隨工作面推進,基本頂巖層周期性破斷,形成周期來壓。在大采高工作面回采時,頂板回轉下沉對煤體產生剪切和拉伸力,即煤壁上分布垂直載荷形成拉伸力,同時其頂部受到的覆巖載荷形成剪切力,因采出空間較大,導致頂板形成的煤體產生剪切和拉伸力較大,煤壁上方頂板對煤壁形成一定的水平推力,促使煤體出現塑性變形,進而形成煤壁片幫,因此大采高工作面煤壁片幫防治是保障工作面安全高效回采的關鍵因素。目前常見的大采高工作面煤壁片幫主要有:①壓剪破壞式片幫;②拉裂破壞式片幫;③滑落破壞式片幫。不同煤壁片幫形式,見圖1。

圖1 不同煤壁片幫形式

3 末采注漿加固技術

基于寺河礦6301大采高工作面生產地質條件和大采高煤壁片幫機理分析,提出末采注漿加固技術改善工作面末采時期煤壁片幫現象。

3.1 注漿孔施工參數

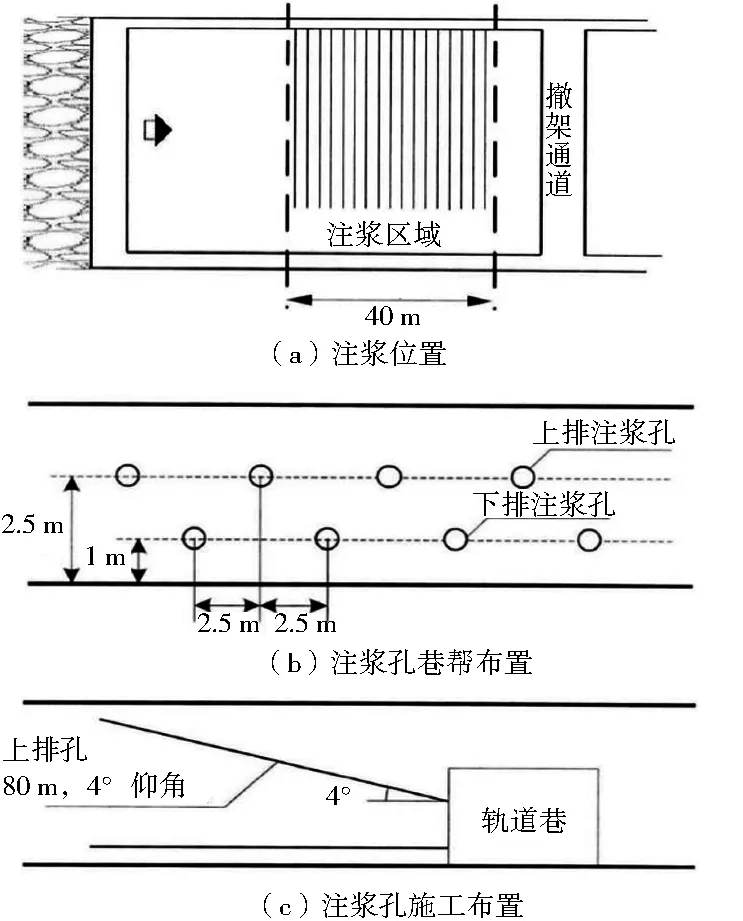

根據6301工作面生產地質條件設計注漿孔參數,設計注漿范圍40 m,共施工注漿孔28個,注漿孔布置在63011和63013巷,向工作面煤體施工注漿孔,注漿孔超前工作面100 m范圍開始施工,超前50 m范圍開始注漿,巷內注漿孔設置兩排,呈三花眼布置,下排注漿孔距底板1.0 m,上排注漿孔距底板2.5 m,上下排注漿孔排距1.5 m,注漿孔間距2.5 m,每排注漿孔間距5.0 m,上排注漿孔以4°傾角方式施工80 m,下排注漿孔水平施工80 m,鉆孔直徑設計為75 mm,注漿長度60 m,封孔長度16 m,注漿孔布置見圖2。

圖2 注漿孔布置

3.2 注漿材料、壓力與設備

注漿材料選用聯邦加固I號,其中注漿區域采用單液注漿材料,封孔區域采用雙液注漿材料,其中,單液材料加水攪拌后短時間(40 min)內流動性較好,時間超過2 h后流動性明顯衰減,材料含有的超細水泥顆粒有利于破碎圍巖加固,材料在12 h內凝固硬化,水灰比1.0的材料硬化強度在20 MPa以上,可滿足破碎煤壁加固要求,適用于深孔注漿。

由于現場工作面采高加大、推采速度快、鉆孔長度深等因素導致對不同區域的注漿材料的流動性、初凝終凝時間和強度要求不一,且較高。綜合考慮聯邦加固I號(單、雙液)注漿材料的流動性能、硬化強度、初凝終凝時間等參數,確定注漿區域采用單液注漿材料,水灰比為0.6,注漿設備選用ZBYSB220/28-55型單液注漿泵,設計注漿壓力20~25 MPa,注漿時根據速率調整泵壓,正常情況下逐漸壓力需達到25 MPa,最低注漿壓力需達到20 MPa,封孔區域采用雙液注漿材料,水灰比為1.0,封孔設備選用2ZBQ50/19型雙液注漿泵。

4 現場試驗

采用開發的末采注漿加固技術應用于寺河礦6301大采高工作面末采時期,經統計寺河礦6301大采高工作面末采注漿共耗費注漿材料51.0 t,平均每孔耗費注漿材料2.83 t,單孔最大耗費注漿材料4.88 t,末采工作面注漿加固后,有效控制了工作面煤壁片幫現象,在工作面末采和設備回撤期間煤壁完整性較好,保障了大采高工作面的高效回采,圖3為注漿加固前后的工作面現場。在注漿加固前,工作面出現嚴重的片幫垮落現象,垮落的煤體堆積在刮板上方,影響工作面回采,存在一定的安全隱患。注漿加固后,煤壁完整性較好、平整度較高,極大地減少了安全隱患,保障了工作面正常高效回采。

圖3 注漿孔布置