復雜薄壁艙體低應力加工關鍵技術研究

梁 艷 孔令磊 趙東國 甄慧強 路現國 王程霖

復雜薄壁艙體低應力加工關鍵技術研究

梁 艷1孔令磊2趙東國1甄慧強1路現國1王程霖1

(1. 北京新風航天裝備有限公司,北京 100083;2. 空軍駐北京地區第一軍事代表室,北京 100083)

復雜薄壁艙體在加工過程中存在加工效率低、變形控制難度大、質量一致性難以保證等問題,通過研究加工工藝優化技術、低應力裝夾技術和殘余應力處理技術等關鍵技術,得到合理的定位及柔性裝夾方法,優化了工藝流程,為復雜薄壁艙體的高效、高質量加工提供參考和依據。

薄壁艙體;低應力加工;工藝優化;低應力裝夾;殘余應力處理

1 引言

隨著我國航天產業的高速發展,航天產品零件材料朝著高強度、低密度方向發展,結構朝著整體化、薄壁化方向發展,加工方式朝著高效率、低成本、節能環保方向發展。在此背景下,復雜薄壁艙體應運而生,但其采用傳統的低轉速、小進給、小吃刀量的方式,存在加工效率低下、關鍵設備占用嚴重、加工難度大且質量不穩定等缺點,因此,研究復雜薄壁艙體加工關鍵技術,對于提高薄壁艙體的加工效率,保證加工質量一致性具有重要的意義[1~3]。

國外對武器裝備用結構件加工變形研究比我國起步早而且較為深入。美國的波音公司早在數年前,依托密西根大學等若干所著名大學,甚至包括我國臺灣的一所著名大學,在政府和軍工企業集團的共同支持下,正在共同研究和開發能夠有效抑制復合材料、先進金屬等材料結構件加工變形的工藝路線優化理論和有限元模擬軟件。法國巴黎航空工業學院與法國國家宇航局針對航天飛行器整體結構零件設計與制造問題,聯合建立了專門的強度實驗室,深入研究零件切削加工產生的殘余應力、整體變形等問題,并開展工藝控制和安全校正等研究。但并沒有完全解決此工程難題,而且由于涉及國防關鍵技術,國外對此相關的研究成果秘而不宣,很難找到較完整的關于整體結構件加工變形控制技術的公開資料與報告[4]。

國內北京航空航天大學、大連理工大學、哈爾濱工業大學等針對低剛度結構件的殘余應力及整體加工變形問題開展了大量的理論和試驗研究工作,取得了富有成效的研究成果。董兆偉博士等人建立了不同銑削有限元模型仿真,分析不同切削參數下金屬結構件的銑削殘余應力的大小和分布情況[5];張洪偉博士等人基于結構件切削仿真分析,研究了銑削加工變形機理及變形校正技術[6];趙曉慈博士等人采用振動時效方法對航空結構件的殘余應力進行均化處理,取得了良好效果;吳瓊博士等人考慮了加工中零件的動態特性,對航空典型金屬結構件加工過程的應力場進行分析,預測了殘余應力的分布狀態,并提出了殘余應力及加工變形控制方法。

2 復雜薄壁艙體低應力加工整體技術方案

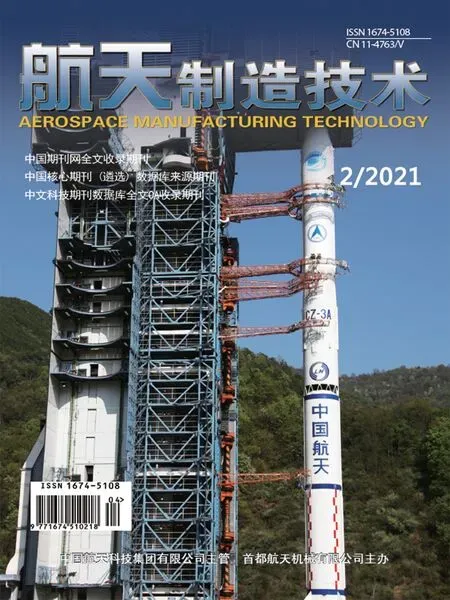

復雜薄壁艙體低應力加工整體技術方案如圖1所示,薄壁艙體的加工過程總是伴隨著裝夾力引起的變形問題,在加工過程中應用低應力裝卡工裝,可以減小裝卡應力引起的零件變形。根據艙體結構、剛度特點,結合艙體窗口特征和內腔銑加工要求,建立了綜合工件-工裝的剛度分析模型,對模型剛度情況進行仿真分析。得到仿真結果,再結合艙體零件切削試驗,優化加工流程,獲得最優切削參數和加工刀具。通過模態仿真以及殘余應力檢測,驗證了頻譜諧波振動時效能有效降低產品殘余應力。涉及的關鍵技術主要包括加工工藝優化技術、低應力裝夾技術和殘余應力處理技術。

圖1 復雜薄壁艙體低應力加工整體技術方案

3 加工工藝優化技術研究

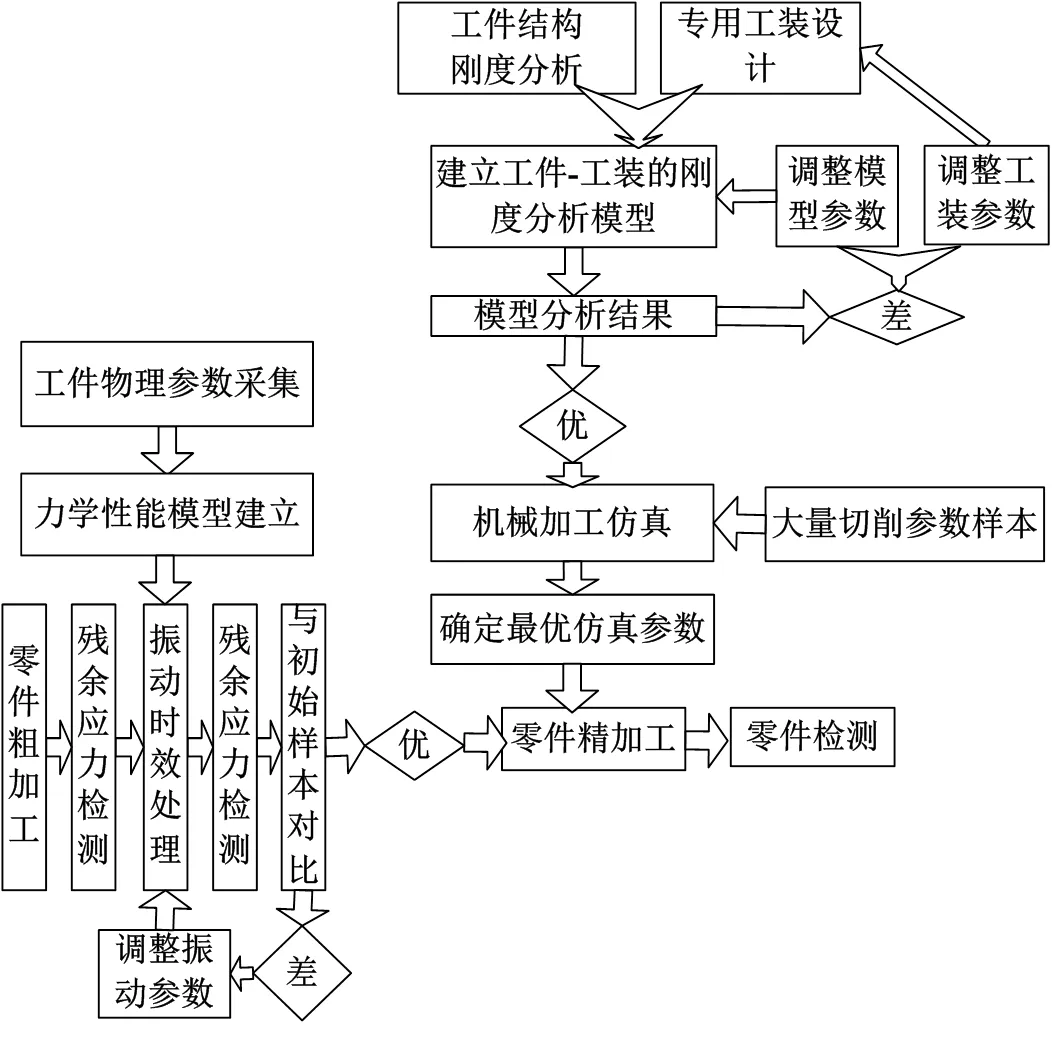

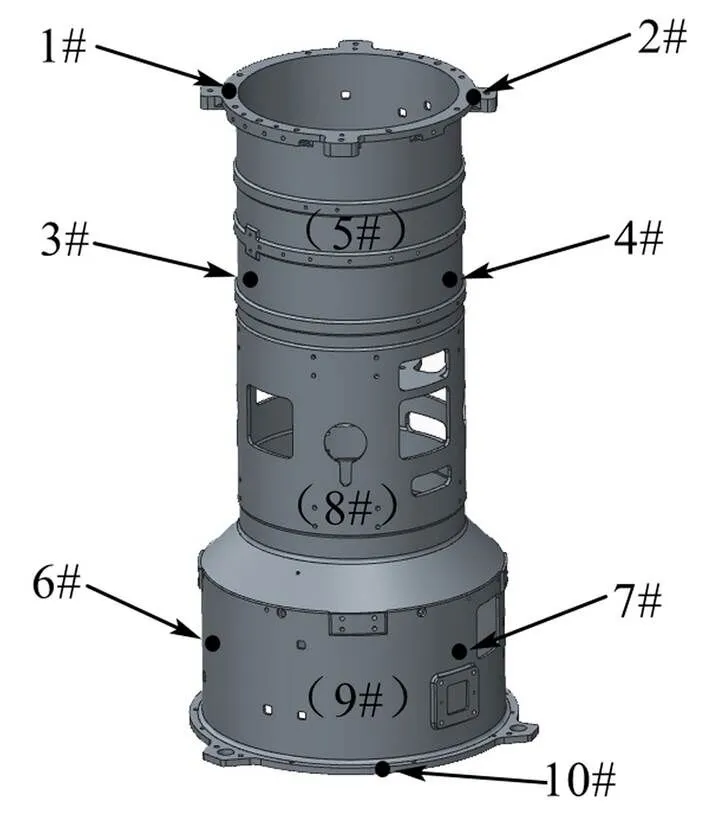

某復雜薄壁艙體示意圖如圖2所示。由于刀具剛性不足,刀具切入工件時的猛然撞擊誘發刀具振動,改變了切削厚度,切削力隨之發生變化,進一部引起加工系統加劇振動,切削厚度繼續增加。

圖2 復雜薄壁艙體示意圖

通過切削對比驗證,優選加工刀具及加工參數如下:

a. 大端內側圓弧面加工刀具由20mm整體合金銑刀,改為63mm組合刀具,切削參數為:c=78.5m/min;=2500r/min;=800mm/min;p=0.25mm,刀具振動現象明顯改善,切削時間由3h降低至1.8h,加工效率提高40%。

b. 中間法蘭面減輕槽加工刀具由普通加長刀具改為熱裝加長刀具加工,切削參數為c=78.5m/min;n=3250r/min;=1250mm/min;p=0.2mm,加工表面質量明顯提升,表面粗糙度由a6.3μm提高至a1.6μm,加工效率由50min縮短至30min,加工效率提高40%。

c. 小端內壁加工刀具由50mmT型三面刃銑刀替代內銑頭,切削參數為:c=78.5m/min;=2500r/min;=1500mm/min;p=1.0mm,加工時間由65min縮短至43min,加工效率提高33.8%。

除了優化加工刀具外,還根據零件變形特點,優化艙體類零件加工流程,增加頻譜諧波振動時效,將低應力孔加工作為一道工序單獨加工,并且在低應力孔加工前增加一道精車基準工序,提高艙體孔加工定位基準精度。

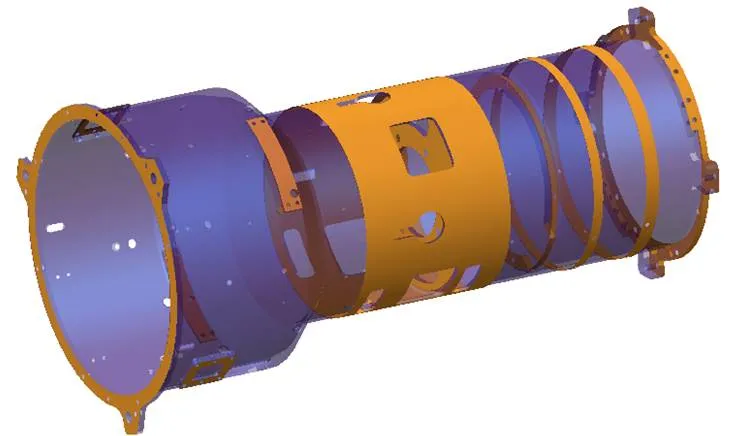

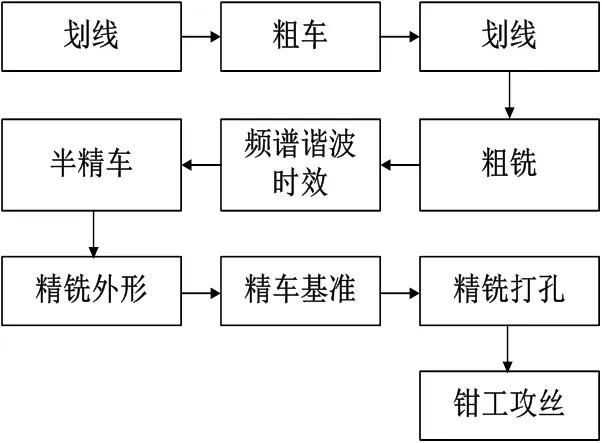

優化前的工藝流程見圖3:

圖3 優化前工藝流程

優化后的工藝流程見圖4:

圖4 優化后工藝流程

4 低應力裝夾技術研究

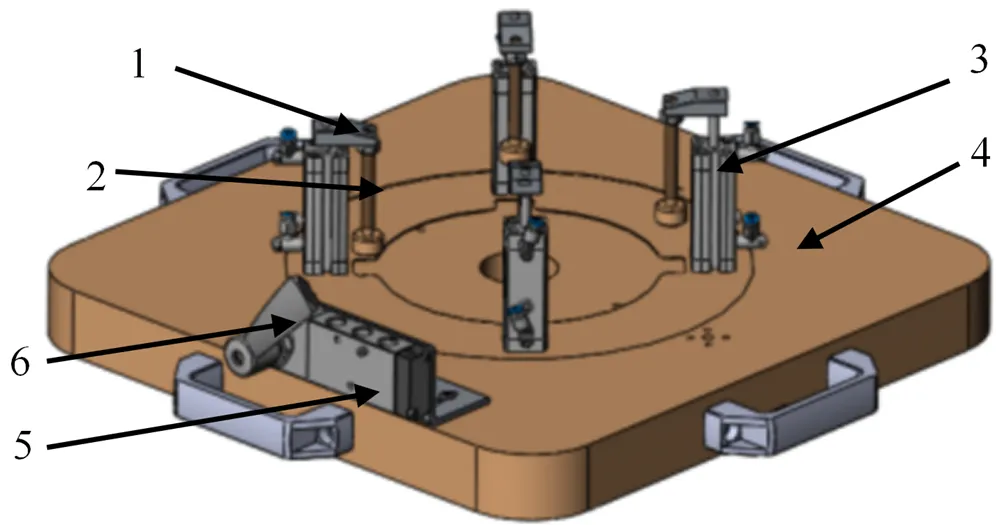

根據以往加工經驗,艙體加工過程采用壓板+拉盤的方式實現裝夾,分別用百分表、千分表逐步提高找正精度,實現人工找正艙體中心和角向基準,用時約1~2h。且艙體多處形位、尺寸公差為0.01mm,角向精度為±1′,精度接近機床自身精度,常規機械加工方法難以保證加工精度。因此,設計了一種高精度、通用型、定位工裝,如圖5所示。該工裝特點如下:

a. 高精度:工裝設計精度對應艙體銷孔精度;工裝中心定位孔圓度0.005mm以內,定位銷角向精度30″以內。滿足艙角向精度1′加工要求。

b. 通用型:適用于兩種柱形艙體加工使用,工裝底板上設計有兩種艙體所用的定位結構和夾緊裝置。

c. 快速定位:工裝底板使用時,以底板中心為軸心,定位銷孔為角向基準,實現快速高效定位,平均用時5min,定位效率提升約95%。

1—夾爪 2—壓柱 3—旋轉夾緊氣缸 4—工裝底板 5—手控閥 6—手柄

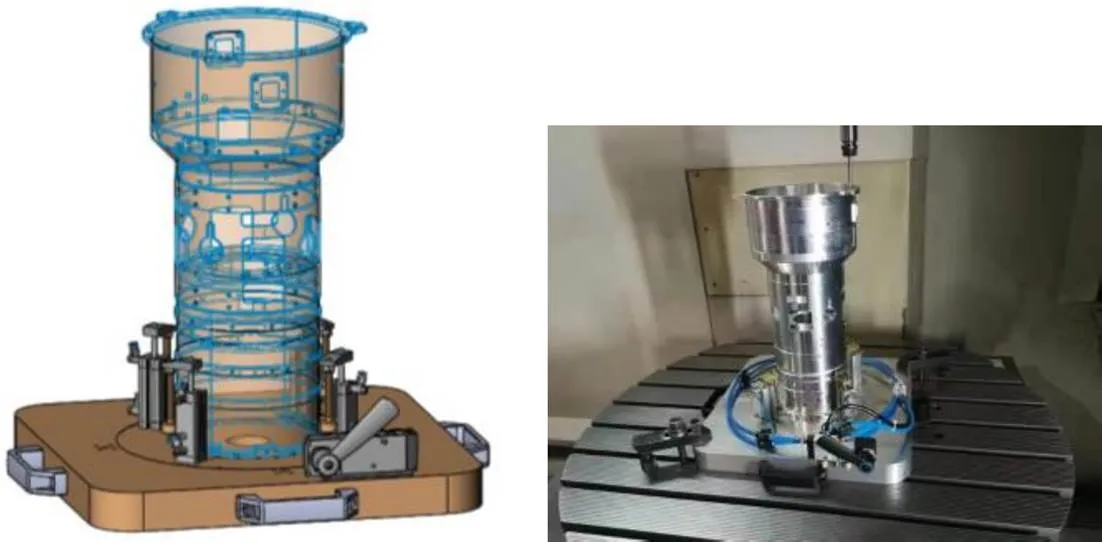

工作時,首先將工件放入工裝底板,工件定位孔與工裝底板上的銷孔對齊,插入定位銷,實現產品的高效定位,如圖6所示。旋轉手柄,旋轉壓緊氣缸帶動夾爪、壓柱轉動90°并向下運動,壓緊工件。

圖6 工裝安裝示意圖

更換另一種柱狀工件時,應先將旋轉夾緊氣缸置于外圈安裝位,然后重復前兩個步驟。

5 殘余應力處理技術研究

通過對艙體進行仿真分析,得到振動時效時,振動設備的裝夾位置、振動頻率、殘余應力的分布情況,指導頻譜諧波振動時效。通過振動時效前后同一位置殘余應力檢測,驗證頻譜諧波振動時效在艙體殘余應力消減方面的效果,指導艙體加工工藝優化。

5.1 有限元模型及條件設置

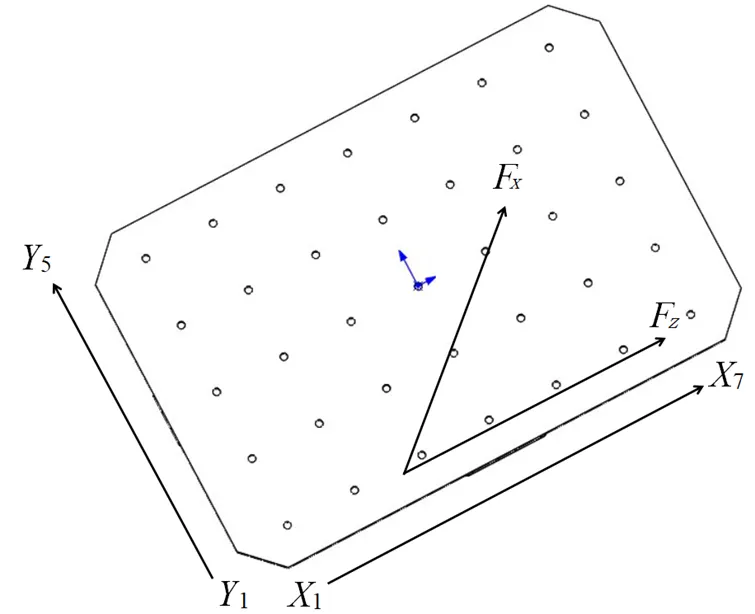

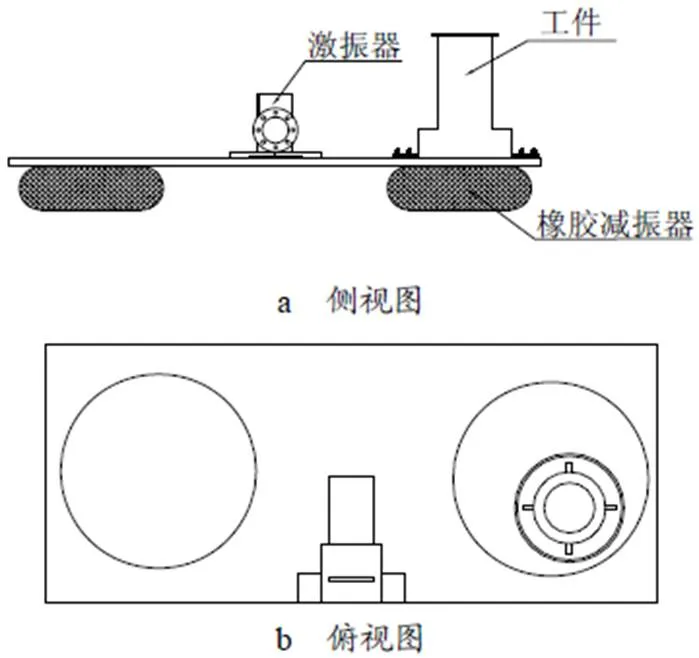

工件放置在自制的振動平臺(圖7)上,夾具夾緊;電機根據經驗在振動平臺長邊一側裝夾;平臺下墊若干輪胎隔振。以工件位于振動臺表面裝夾中心的螺栓孔,來描述工件的裝夾位置,例如孔62,位于圖7沿軸方向第6個螺栓孔,沿軸方向第2個螺栓孔。

對振動平臺和產品進行有限元建模、網格劃分、邊界條件設置,得到仿真結果。

圖7 振動臺螺栓孔命名,激振力施加方式示意圖

5.2 仿真分析

5.2.1 裝夾激振方式

艙體沿圓周方向,幾何特征差異不顯著,因此主要研究艙體最佳擺放位置,選擇依據為動應力最大值及其分布范圍。

結合激振器、夾具的擺放位置,平臺上可供裝夾零件的位置有兩個:62,64,如圖8~圖9所示。

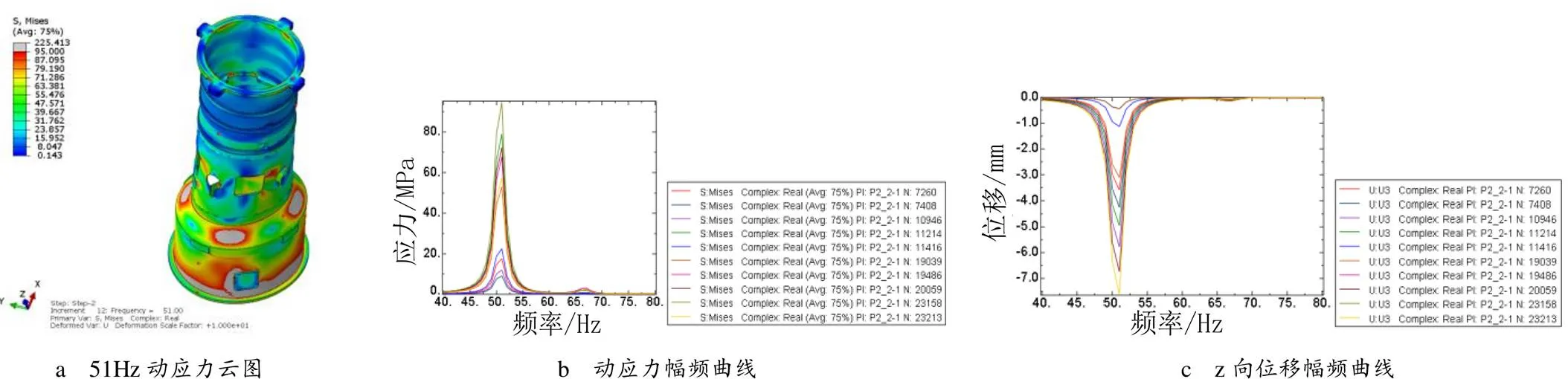

圖8 艙體在位置X6Y2的諧響應仿真結果(51Hz)

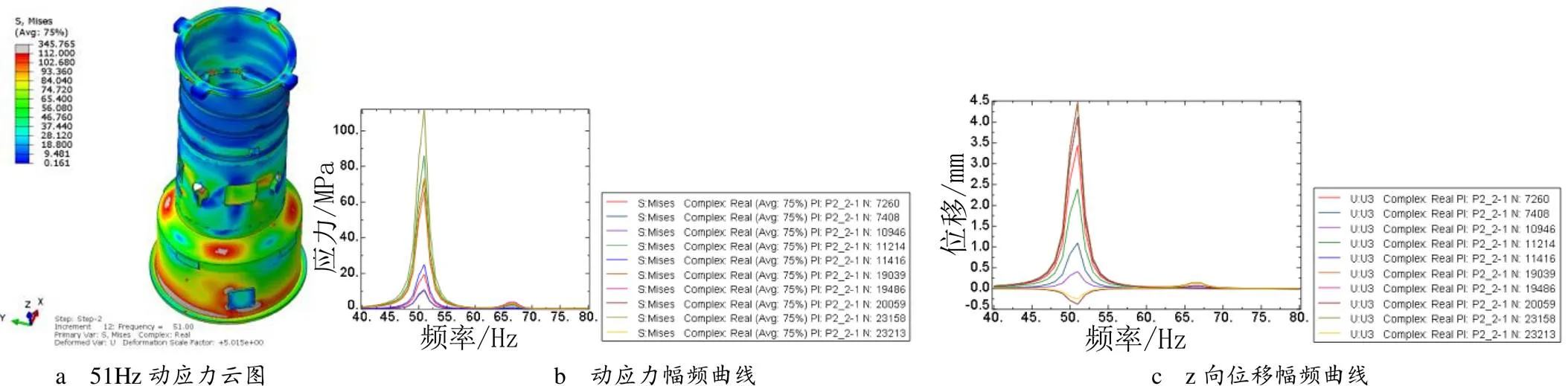

圖9 艙體在位置X6Y4的諧響應仿真結果(51Hz)

從試振情況上看,把工件放置在位置64,振動過于強烈,正式振動時,選擇位置62。

5.2.2 艙體模態仿真結果

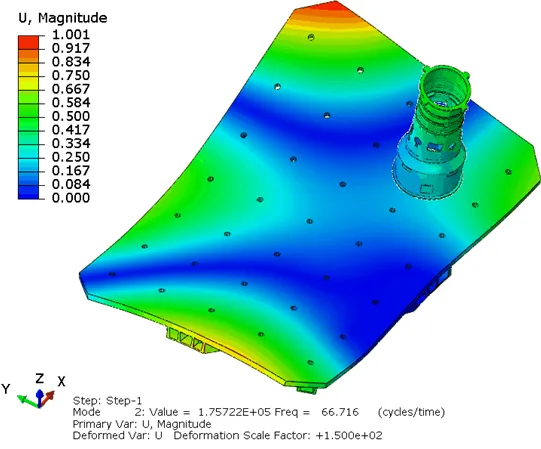

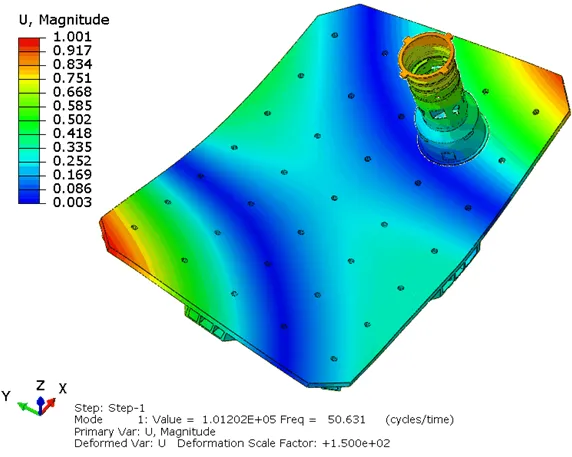

圖10 艙體振型圖(51Hz)

圖11 艙體振型圖(67Hz)

如圖10、圖11所示,激振頻率51Hz較67Hz動應力幅頻響應及位移幅頻響應顯著,因此,重點考察在激振頻率51Hz作用下的動應力分布。

5.2.3 艙體諧響應仿真結果

對于51Hz的激振頻率,艙體諧響應仿真結果如圖8所示,動應力均值33MPa,動應力最大值225MPa,小于30MPa的動應力占比64%;95MPa及以上的動應力主要分布在工件底部(大端)的外壁面,以及大端與小端過渡部分,部分動應力分布在工件的方孔附近。

通過仿真分析得到振動效時,設備的裝夾位置、振動頻率、殘余應力的分布情況,指導振動時效處理。

5.3 殘余應力檢測

參考標準GB/T 7704—2017《無損檢測X射線應力測定方法》,采用X射線法檢測,選用芬蘭AST公司的Xstress3000型X射線衍射應力儀檢測。

5.3.1 檢測位置

根據艙體諧響應仿真結果,在動應力較大部位設置檢測點,共計10個測點,每個測點檢測三個方向,如圖12所示。應力檢測方向規定為:樣品環向為0°應力方向,徑向/軸向為90°應力方向。

圖12 檢測位置

5.3.2 裝夾與支撐

圖13 裝夾位置

激振器裝夾位置選擇平臺長邊方向中間位置裝夾,橡膠減振墊選擇長邊方向兩頭支撐的方式。如圖13所示。

5.3.3 實效處理

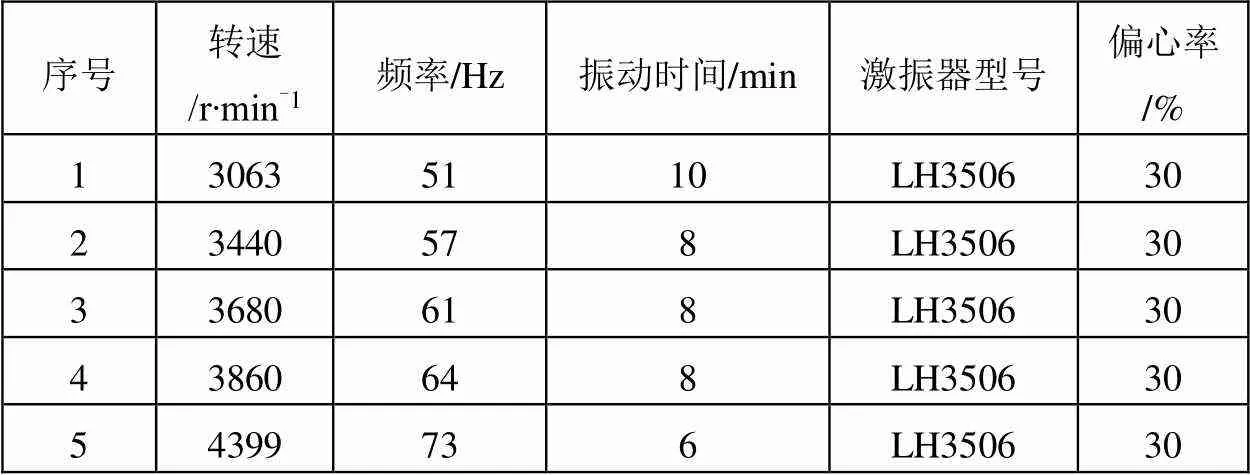

表1 艙體頻譜諧波振動時效參數

表2 艙體殘余應力檢測結果 MPa

利用頻譜諧波振動時效設備對工件進行頻譜分析,其參數如表1所示,檢測時效前后的艙體殘余應力,檢測結果如表2所示。

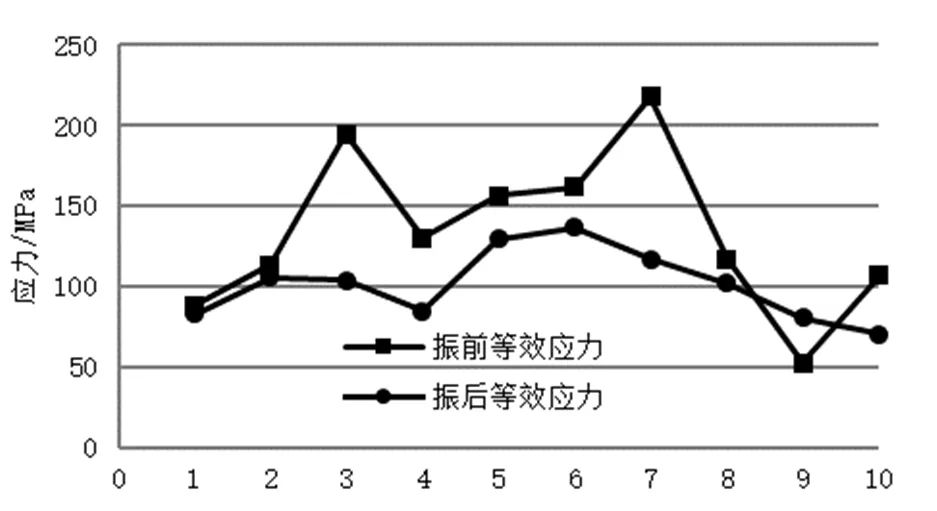

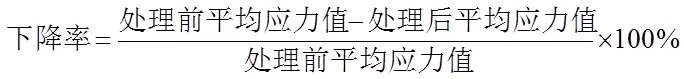

圖14 艙體振動前后等效應力變化

表3 艙體頻譜諧波振動時效前后等效應力統計

通過圖14、表3發現:頻譜諧波振動時效能大幅減少艙體的殘余應力,應在薄壁艙體加工過程中加入振動時效工序,以減少殘余應力。

6 結束語

通過艙體切削刀具的選用及切削參數、工藝流程的優化、低應力裝夾工裝的設計、工件殘余應力的處理等內容研究,摸索出一套適合薄壁艙體高效加工的工藝方法,提高了艙體加工效率,保證了產品加工質量的一致性。

1 鄭智. 加工薄壁艙體零件的工藝方法[J]. 煤礦機械,2018(39):68~70

2 董龍山. 鋁合金薄壁件加工變形控制技術研究[D]. 廊坊:北華航天工業學院,2015

3 周文. 一種高精度合金薄壁回轉件的加工工藝[J]. 江蘇工程職業技術學院學報,2018(18):19~21

4 周譯斌. 薄壁結構件加工變形機理及夾具優化設計方法研究[D]. 上海:東華大學,2011

5 董兆偉,張以都,劉勝永. 分層切削加工有限元仿真分析[J]. 航空制造技術,2007(7):75~78

6 張洪偉. 航天整體結構件銑削加工變形機理與變形校正技術研究[D]. 北京:北京航空航天大學,2015

Research on the Key Technology of Low Stress Machining of Complex Thin-walled Cabins

Liang Yan1Kong Linglei2Zhao Dongguo1Zhen Huiqiang1Lu Xianguo1Wang Chenglin1

(1. Beijing Xinfeng Aerospace Equipment Co., Ltd., Beijing 100083;2. The First Military Representative Office of Air Force in Beijing Area, Beijing 100083)

There are some problems in the processing of complex thin-walled cabins, such as low processing efficiency, difficulty in deformation control, and difficulty in quality consistency. In this paper, by studying the key technologies such as machining technology optimization, low stress clamping technology and stress treatment technology, the reasonable positioning and flexible clamping methods are obtained, and the process flow is optimized. It provides reference and basis for high efficient and high quality processing of complex thin-walled structure cabins.

thin-walled structure cabin;precision machining;process optimization;low stress clamping;stress treatment

TH162+.0

A

梁艷(1986),工程師,機械制造及其自動化專業;研究方向:航天復雜產品制造技術。

2021-01-25