基于溫阻特性的感溫電纜性能檢測系統

張兆君, 譚風雷, 曹勇, 趙宏飛, 臧澤洲, 朱凱

(1.國網江蘇省電力有限公司檢修分公司, 江蘇 南京211102;2.國網安徽省電力有限公司宿州供電分公司, 安徽 宿州234000)

0 引言

目前, 變電站內火災報警系統中應用的線性探測器主要有感溫電纜和感溫光纖兩種, 相較于傳統的感溫電纜, 感溫光纖雖能夠進行溫度的精確測量, 但是在小尺寸火災風險中, 感溫光纖的報警性能還存在一定的缺陷, 所以在變壓器、 電纜橋架、電纜溝等地方, 感溫電纜還是常見的探測器類型,具有靈敏度高、 安裝方便的特點, 承擔著火災監測、 消防聯動功能, 是保證變電站及重要設備火災報警和安全運行的重要工具[1-2]。

然而, 變電站內環境復雜, 各種高電壓和大電流設備并存, 存在較強輻射和各種電磁干擾因素,且變電站的感溫電纜大部分布置在室外, 溫度、 濕度及晝夜、 季節變化導致感溫電纜自身性能受到相應的影響[2-5]。 另外, 出廠時僅對感溫電纜做外觀的定性檢查, 對極少數抽檢電纜在實驗室環境可進行定量檢測, 而對現場應用的感溫電纜缺少定量檢測的設備和條件, 導致其在高溫環境或雨天存在誤發告警信號的問題, 影響運維人員對現場情況的判斷[6]。

針對上述問題, 設計一種基于溫阻特性的感溫電纜性能定量檢測系統, 在特定溫度下, 檢測電纜阻值, 將測量的電纜阻值數據擬合成特性曲線, 與相應標準對比, 判斷感溫電纜的性能是否符合現場應用的標準, 是否可實現性能定量檢測的目的。 本裝置可以便捷地對現場感溫電纜進行定量檢測, 用以判斷其性能級別, 有效杜絕一些已經損壞或低質量的感溫電纜在現場使用, 解決目前運行現場存在的問題[7]。

1 感溫電纜介紹

感溫電纜由兩條導體組成, 正常情況下, 兩條導體之間絕緣層阻值較大, 當溫度升高時, 導線芯之間的電阻會急劇下降。 根據此特性, 可在火災等高溫情況下, 通過監測回路發出報警信號。

1.1 感溫電纜結構及特點

變電站內多為可恢復性感溫電纜, 其結構有如下特點[8-12]:

1) 可恢復性。 可恢復式感溫電纜在一定溫度范圍內, 報警后仍可以繼續正常工作, 除非在過高溫度下持續過長時間, 破壞兩線芯之間絕緣特性,才會損壞感溫電纜。 因此, 感溫電纜的現場測試不影響后續使用。

2) 報警溫度可調。 感溫電纜溫阻特性中, 阻值和溫度呈現一一對應的狀態, 加之火災報警系統具有微機控制功能, 因此可以通過設定微機報警溫度定值, 實現報警溫度的調節。 電力設備用的感溫電纜不但能用來檢測火災情況, 而且也可以用來監測設備運行時過負載導致的高溫, 為運維人員提供輔助信號。

1.2 感溫電纜工作原理

感溫電纜屬于熱敏器件, 感溫電纜由三根熱敏絕緣材料的導線絞合而成(其中一根用于提高機械強度作用), 可監測其安裝長度范圍內上任何一點的溫度變化, 當溫度上升到響應值時, 感溫電纜線芯間的電阻值躍變。

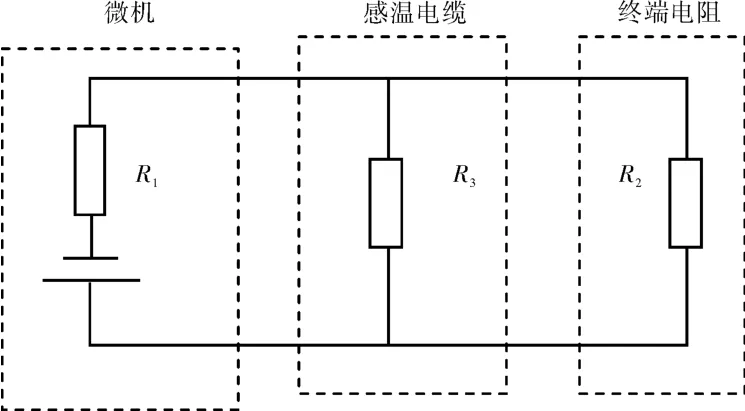

感溫電纜工作原理如圖1 所示, 圖中R1為微機控制中的串聯電阻, R2為終端串聯電阻, R3為感溫電纜中兩根導線之間的絕緣電阻, 當R1= R2時, 則:

1) 當感溫電纜正常工作時, 感溫電纜之間的阻值為無窮大, 即R3阻值為無窮大, R1的電壓為電源電壓的一半;

2) 當感溫電纜有一處斷開時, 回路不導通,R1的電壓為0;

3) 當感溫電纜中兩根導線短路時, R1的電壓為電源電壓;

4) 當有火災時, 感溫電纜中兩根導線之間的絕緣電阻R3阻值將降低, R1的電壓將大于電源電壓的一半。

圖1 感溫電纜工作原理圖

2 感溫電纜溫阻特性及檢測方法

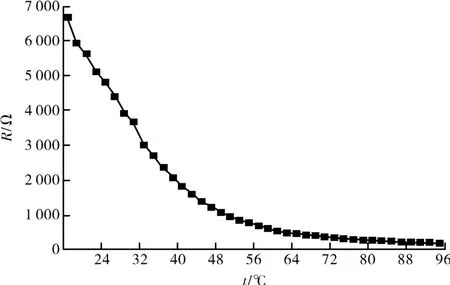

感溫電纜的電阻和溫度曲線如圖2 所示。 由圖可知, 當周圍溫度小于40 ℃時, 其阻值超過2 000 Ω; 當大于50 ℃時, 其阻值降到1 000 Ω以下。

圖2 感溫電纜電阻和溫度曲線

2.1 溫阻特性檢測結構

硬件電路是上述所有理論的物理載體, 實現所有系統功能的基礎。 而現場安裝屬于強電磁干擾的地點, 要求硬件電路除能夠實現溫阻檢測的基本功能外, 還能夠在強干擾的環境下長期運行。

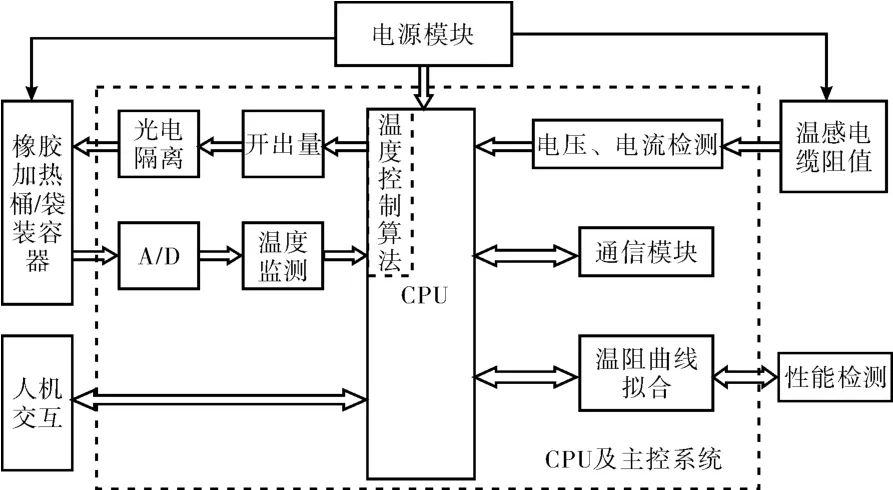

本裝置采用模塊化設計, 分為電源供電、 溫度控制、 模擬量采集、 CPU 及決策控制、 人機交互,各模塊的連接關系如圖3 所示。 溫控結構和檢測控制系統通過無線通信系統傳輸現場測試數據, 本系統根據現場感溫電纜能否便捷的拆裝設計了兩套結構。

圖3 定量檢測系統結構示意圖

1) 現場不可拆裝電纜結構。 設計的溫控結構主要由硅橡膠加熱片制作的桶狀加熱結構組成, 可以將感溫電纜包裹在其中, 并可方便地依附在變壓器設備上, 不使感溫電纜受力。 檢測系統每段可測量2 m 內感溫電纜情況, 每次最多可同時檢測5 段電纜, 即每次可實現10 m 感溫電纜的檢測工作,其溫度控制由檢測控制系統統一調控, 如需要全部定量檢測其性能, 可分段逐次開展。

2) 現場可拆裝電纜結構。 為袋裝容納型結構, 可以將拆下的感溫電纜直接放入其中, 通過精確控制袋內溫度, 模擬現場各種溫度, 檢測感溫電纜的電阻變化特性曲線。

2.1.1 電源供電系統

本裝置中有五種相互獨立的電壓等級, 溫控包加熱電壓為AC/DC 220 V、 橡膠加熱片需要的AC 24 V 電壓等級、 電纜阻值測量中電纜兩端的DC 5 V電壓等級、 主控電路的3.3 V 電壓等級。 其中AC/DC 220 V 電壓為外界輸入電壓; 24 V 為中轉電壓, 即輸入電壓經過電源電路降壓至24 V,其他電壓是由24 V 電源經過相應的線性穩壓芯片得到。

裝置的輸入電源可為交流或直流, 電源電路配置有直流-直流(DC-DC) 模塊。 DC-DC 轉換電路的原理如圖4 所示, 硬件模塊中主要包括PWM生成、 變壓、 濾波與穩壓電路等, R2和C3構成起動電路, RT 和CT 決定著電力振蕩的頻率, R11和C11用于改善增益和頻率特性, 輸出的方波經R5、R6、 C8分壓后驅動MOSFET, 電阻R8用于電流檢測, 經R7、 C9濾波后反饋, 通過PWM 脈沖來控制MOSFET 的導通與關斷, 從而把直流信號變成方波, 經過變壓電路中線圈匝數比為400∶47 的變壓器, 輸出端經過0.1 mH 的電感和100 μF 的電容濾波后接穩壓電路中的集成線性穩壓芯片, 穩壓芯片的輸出端經10 μF 的電容后輸出直流電壓。

圖4 DC-DC 電源電路原理圖

2.1.2 溫度控制模塊

為了能夠精確控制感溫電纜附件溫度, 提出一種模糊PID 控制器, 實現在特定空間內多點溫度精確控制的目的。 模糊PID 控制算法是在經典算法中, 增加了相應的判據, 構成變積分參數的控制系統。

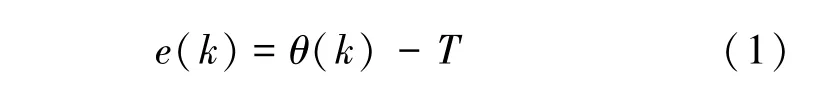

定義溫度誤差e (k) 為k 時刻的溫度誤差:

式中, θ (k) 為測量模塊在k 時刻采集到溫度量;T 為目標溫度值。

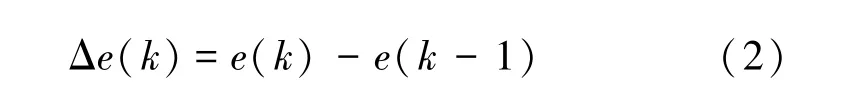

定義誤差變化率Δe (k) 為:

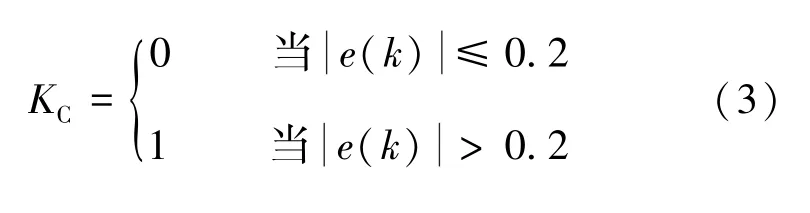

為了防止溫度波動, 當溫度誤差小于0.2 ℃時, 讓溫控模塊處于固定狀態, 即定義控制系數KC:

為了讓溫度以穩定的變化率達到平衡位置, 引入一個調節速率理想值的概念。 即綜合考慮升幅、系統穩定性等多方面因素, 根據經驗設計的符合實際的調節速率, 用r 表示。

由理論基礎可知: 當Δe(k)e(k) <0 時, 則溫度正在趨近平衡位置, 若此時以速率理想值趨近平衡位置, 則應保持控制參數不變。 如果此時速率過快, 應適當減弱控制作用, 若速率過慢, 則應增強控制作用。 當Δe(k)e(k) >0 時, 則溫度正在遠離平衡位置, 此時應增強控制, 以扭轉相反的變化趨勢。

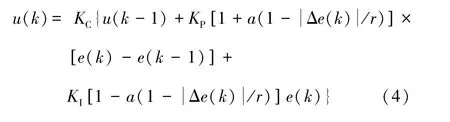

由上述分析, Δe(k)e(k) <0 時, k 時刻的控制量可以表示為:

式中, KP為比例系數; KI積分系數; a 為系數,主要用來實時調節比例、 積分參數。

由公式(4) 可知。 當實際變化速率超過理想速率, 即Δe(k) >r 時, 使得KP減少, KI增加,從而減弱控制。 當實際變化速率小于理想速率, 即Δe(k) <r 時, 使得KP增加, KI減少, 增加控制。

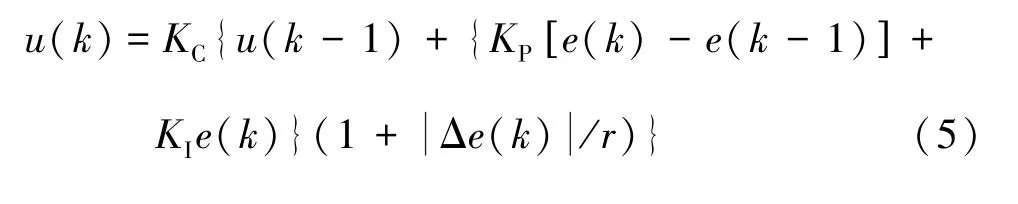

當Δe(k)e(k) >0 時, k 時刻的控制量可以表示為:

由式(5) 可知, KP、 KI同時增加以抑制偏離平衡的趨勢。

由上述可知, 當目標溫度與測量溫度大于0.2 ℃時, 控制系統會通過調節加熱模塊的輸出功率使溫控包的溫度回歸至目標水平。

溫控區域在每米固定區域內設置7 個溫度監測點, 將上述模糊PID 控制算法應用于自動恒溫控制系統, 溫度給定值時, 采樣周期為20 s, 經過現場測試, 溫度穩定精度小于0.5 ℃。

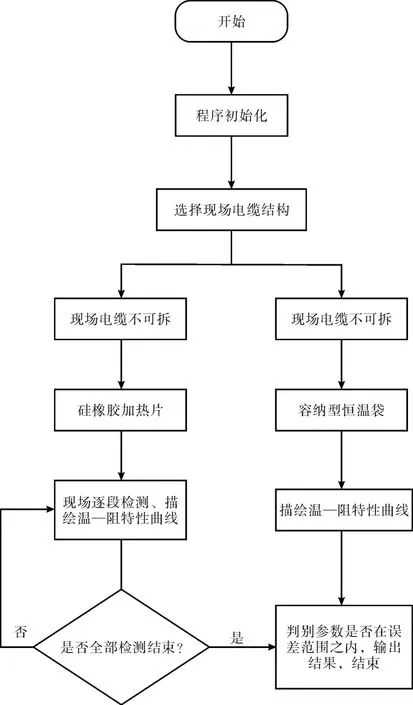

2.2 溫阻特性檢測流程

感溫電纜阻值測量流程如圖5 所示, 根據現場感溫電纜結構不同, 選擇不同的加熱方式, 主控電路可自動設置溫度為20 ~95 ℃之間, 其檢測電路如圖1 所示, 電纜兩端電壓為5 V, 分別在20 ℃、40 ℃、 50 ℃、 60 ℃、 70 ℃、 75 ℃、 80 ℃、 85 ℃、90 ℃、 95 ℃時刻測量電纜阻值, 擬合為溫阻曲線[13]。

圖5 溫阻特性檢測流程圖

3 感溫電纜性能評價體系

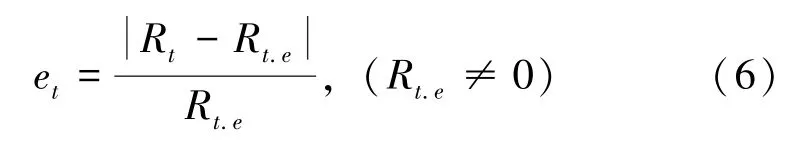

根據圖2 所示的感溫電纜的溫阻特性, 提出一種阻值偏差率的評分原則, 將不同溫度下的阻值偏差率, 根據一定的規則, 轉化為偏差得分, 使原始的溫度阻值數據轉化為可進行評價的電纜等級, 其具體計算方法如下。

溫阻偏差率計算公式:

式中, et為溫度為t 時的阻值偏差率; Rt為溫度為t 時的阻值測量值; Rt.e為溫度為t 時的阻值標準值。

t 時偏差得分Pt, 計算公式:

式中, Pt為t 時刻溫度對應的感溫電纜性能分, 分別計 算t 在20 ℃、 40 ℃、 50 ℃、 60 ℃、 70 ℃、75 ℃、 80 ℃、 85 ℃、 90 ℃、 95 ℃的10 個時刻阻值偏差率, 根據偏差率得出相應的電纜性能分, 計算出偏差總分P。

根據感溫電纜的性能等級分值, 將感溫電纜分為Ⅰ、 Ⅱ、 Ⅲ三個性能等級。 其中計算性能分≥80分為Ⅰ級; 計算性能分≥50 分且<80 分為Ⅱ級;計算性能分<50 分為Ⅲ級感溫電纜。

根據感溫電纜的等級劃分, Ⅰ級電纜其性能良好, 能夠繼續使用; Ⅱ級電纜性能合格, 可以使用, 但需根據現場情況調整感溫電纜終端盒相應的參數, 以更靈敏地監測過溫狀態; Ⅲ級為不合格感溫電纜, 必須更換, 以避免誤報或拒報情況發生。

4 裝置調試及現場測試

結合本系統硬件設計經驗, 文章總結出硬件調試過程中應該遵循的一般步驟如下[14-16]:

1) 主控最小系統的調試。 接通電源后, 測量各路電壓是否正常。 檢查復位按鍵是否能夠正常復位, 并測試程序能否正常擦寫。

2) 各種功能模塊測試。 各功能的測試最好將電路按照功能點分開測試, 切忌焊接多個模塊后再進行測試。

3) 整機功能及性能測試。 各模塊正常工作的前提下測試整機的功能是否正常, 然后測試各模塊性能以及抗干擾能力, 完成整機的調試工作。

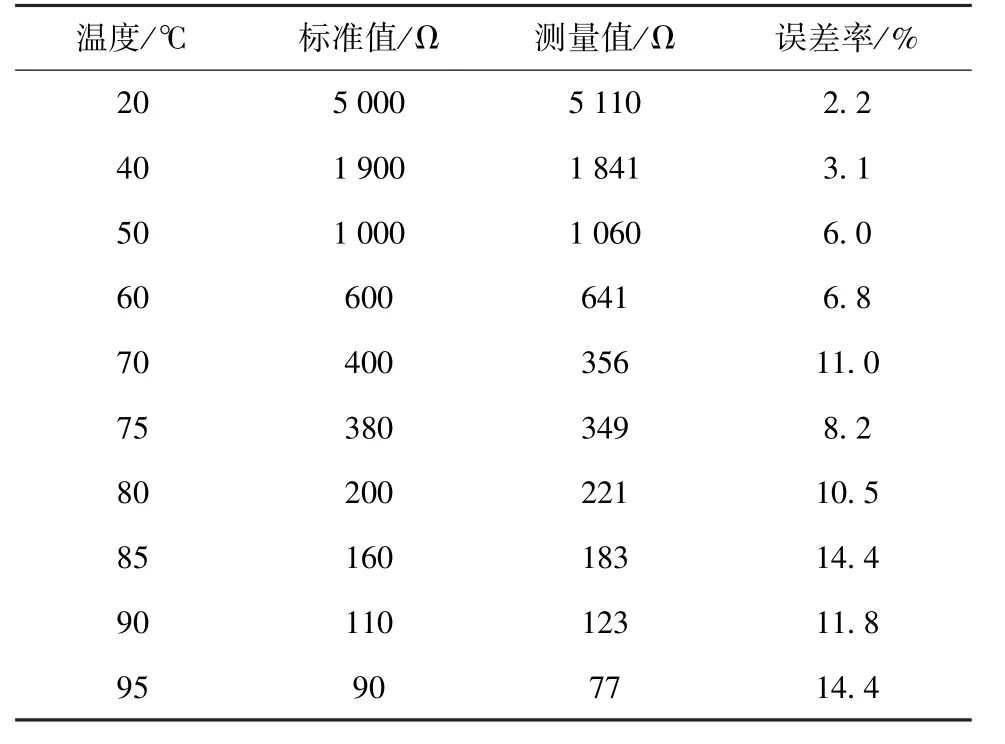

為了驗證裝置的可靠性, 對合格電纜進行了現場測試, 測試數據見表1。

表1 阻值測量誤差

結果表明, 裝置能夠準確測量20 ~95 ℃的感溫電纜的阻值, 誤差范圍均能控制在20%以內,測量誤差范圍能夠滿足現場感溫電纜檢測精度的要求。

5 結語

針對應用于變電站內電氣設備的感溫電纜, 設計了一種基于溫阻特性的感溫電纜性能定量檢測裝置, 解決缺少現場定量檢測設備和條件而導致自身原因誤發告警信號的問題。 提出了一種基于模糊PID 的高精度溫度控制算法, 對感溫電纜周圍進行加熱, 監測不同溫度下感溫電纜的阻抗變化, 繪制溫度-電阻特性曲線, 定量檢測感溫電纜性能。 根據電纜阻值偏差情況, 給出了一種感溫電纜性能評價方法。 通過測試應用, 該裝置不僅可應用于現場感溫電纜的定量檢測, 測量阻值偏差率在20%以內, 而且可以給出現場電纜的性能級別, 有效杜絕在現場使用已經損壞或低質量的感溫電纜。