影響通風系統調試效果做法及改進措施

胡 剛

中建三局第一建設工程有限責任公司 湖北 武漢 430040

在建筑機電工程施工質量管理、系統調試過程中,發現通風系統的一些管路走向、施工工藝及做法嚴重影響了通風系統的調試效果。這些問題發生深化設計、加工制作、現場安裝等過程。對此類問題進行整理匯總,以供項目施工人員借鑒,并加強過程質量管控,在施工過程中杜絕此類做法的出現,提高通風系統的施工質量和系統調試效果。

1 風管咬口及邊角縫隙

風管咬口及邊角縫隙過大,造成風管漏光漏風嚴重,其中漏光最嚴重的位置是風管法蘭的四角,其次是法蘭密封填料鋪放不平整造成的漏光漏風,風管咬口連接處也會出現漏風的問題。

圖1 咬口邊角縫隙過大

圖2 法蘭連接不嚴密

改進措施:提升工人的技能水平,提高材料的下料精度,減少風管的切割縫隙,風管法蘭密封材料粘貼均勻,加強風管制作過程實測實量,提高風管加工質量。

2 風機出口接駁彎頭方向

風機出口氣流方向與風管彎頭的方向不順暢以及連續彎頭,導致氣流組織不合理,風機出口處阻力過大,是很多項目常出現的問題,其中最嚴重的是風機出口立即連接彎頭且與氣流方向相反。在設備采購前,根據機房的大小、設備數量及管路布置,進行風機房深化設計,將風機進出風口改為與風管氣流組織更順暢的方向,但是深化設計時很容易缺失此環節。在施工過程中管理人員和工人的施工經驗不足,意識不到不合理的接駁做法對系統調試造成的嚴重影響。風機進出口接駁合理與不合理的做法可參見《實用供熱空調設計手冊》(第二版)第11章“風管設計”。

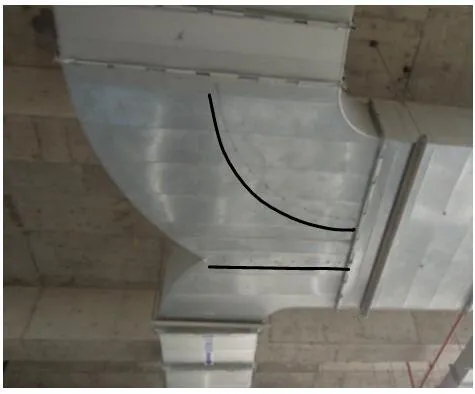

圖3 風柜出口接管

圖4 風柜出口接管

改進措施:結合現場情況,對機房內管路及彎頭合理布置,明確風機的葉輪轉向和風機進出口方向,風機出口的氣流方向與風管彎頭方向應一致,減小出口處的局部阻力,也可將風管彎頭優化為靜壓箱改善氣流組織。

3 風管異形件及連續翻彎

在施工過程中為了提升標高、避讓其他專業管道或施工空間狹小時,風管連續翻彎或制作不規則的風管配件,達到接通管路的目的。但是個別項目在水平風管與立管接駁位置做成P型連續翻彎。風管異形件局部阻力很大,水平風管和豎向風管直接連接,沒有導流葉片局部阻力也很大,連續多個不規則接駁方式,造成非常大的局部阻力,過多消耗了風機的壓力。

圖5 水平管與立管連接

改進措施:深化設計時減少風管異形件及連續翻彎,水平管與垂直管連接采用靜壓箱或采用弧形彎頭并加設導流片。

4 風管支管與主管連接

機電工程各專業的管道通常都集中在走道,送風和排風的多根風管也會在走道集中,多根風管主管平行排布時,就會造成支管與主管接駁困難,滋生各種局部阻力和漏光漏風問題,如連續范圍、風管角度偏差的縫隙、風管主管開口過小、開口處鋼板沒有完全切割掉產生倒吸風等。更有極端的做法:主管上沒有開孔,支管即連接到主管上。

圖6 支管與主管連接

改進措施:支管與主管的連接應選用氣流組織較合理的形式,多根風管都有支管且并行安裝時,主管采用上下并行布置,減少支管連續翻彎。其他有壓水管等翻彎避讓風管。嚴格開展施工質量檢查,確保主風管開口大小正確。

5 矩形彎頭無導流片

在某些轉角位置,受空間的限制,無法做弧形彎頭,只能做矩形彎頭,但是矩形彎頭內沒有安裝導流片,在矩形彎頭處形成了較大的局部阻力。

改進措施:根據通風工程施工驗收規范、通風管道技術規程的要求,在矩形彎頭內加設導流片。

6 主管上開風口且前后有彎頭

在地下室車庫區,通風系統風管少有支管,風口直接連接到風管上,風口也沒有調節閥,整個系統風量平衡調節能力偏弱,而且由于結構原因,在局部區域風管會有較大的爬升,風管爬升前,靠近風機的風口風量過大,風管爬升后,系統末端的風口風量嚴重不足。

圖7 送風口后風管爬升

改進措施:風口后的風管避免垂直和水平翻彎,翻彎不可避免時,風口增加支管段并增加風閥,或采用帶有調節閥的風口,通過風閥調節,利于系統風量平衡。

7 風管支管無風閥

一些項目的圖紙設計中風管支管沒有設計調節閥門,在一些三通處,兩個支管長度及阻力大小也不一致,造成三通兩側的氣流不能按設計參數調節及分布。深化設計時要考慮平衡調節的課操作性并盡量平衡各支管的阻力。

改進措施:在風管支管上加設調節閥,或采用帶調節閥的風口,避免三通兩側的風管局部阻力差異過大。

圖8 支管無調節閥

8 風管三通設置分隔板

個別項目在送風管的三通處設置了分隔板,但分隔板的設置不正確,且所有的三通或支管上沒有安裝調節閥,將會影響風管內的氣流分配,風口風量無法按設計值進行調節。《實用供熱空調設計手冊》(第二版)第11章“風管設計”中也有分隔式三通做法,并圖示了一些不良的做法。

圖9 三通加分隔板

改進措施:風管有連續分支或連續轉彎,直管段的長度不足以形成均勻氣流時,三通不應設置分隔板,可在三通中適當設置導流片,并在三通兩側的風管上設置調節閥。

9 風管內使用角鋼加固

風管尺寸大、強度不足的,根據通風管道技術規程,風管要采取加固措施,角鋼加固就是其中的一種形式,應該在風管外進行加固,但是有個別項目將加固角鋼安裝在風管內,造成風管截面積縮小、風管內系統阻力增大。

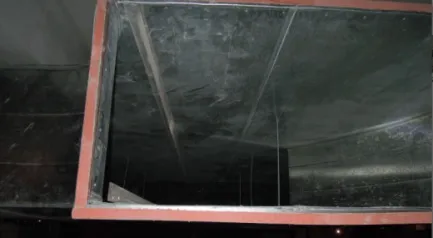

圖10 加固角鋼在風管內

改進措施:按通風管道技術規程相關要求對風管進行加固,防止縮小風管面積的加固做法。

10 總結

從前期深化設計著手,參考國家標準圖集及施工經驗,合理布置機房內的接駁、優化管路走向、選擇氣流組織好的接駁形式,風管加工時采取措施減少漏光、合理加設導流片,安裝時法蘭連接嚴密,減少局部阻力大的部件。加強各過程中的質量控制,嚴格實測實量,做好風管的漏光和漏風量測試,在各階段采取措施將通風系統的氣流組織最優化,消除影響通風系統調試效果的因素。