吸力樁基礎設計與建造安裝關鍵技術研究

馬寶金,魏士鵬,文 江,張愛霞

中國石油集團海洋工程有限公司,北京100028

上世紀70 年代起,挪威率先在北海油田使用了一種名為裙式基礎的近海地基基礎。1994 年挪威北海的Europipe16/11-E 大型導管架平臺采用了四個直徑為12 m 的吸力式桶形基礎來代替原來的裙式重力式基礎,這項工程標志著新型海洋平臺基礎即吸力基礎的誕生。我國于1994 年9 月在渤海曹妃甸1-6-1 延長測試系統(tǒng)首次成功安裝了兩個直徑3.2 m、桶高6 m 的鋼制吸力桶形基礎。近年來,吸力基礎已在我國渤海及南海海域大量使用,具有廣闊的應用前景。吸力基礎是一種頂端封閉、底端敞開的桶體結構,通過桶體側部與土壤的摩擦力來抵抗外力。由于吸力基礎施工簡便,安裝速度快捷,可根據需要進行重復利用,與傳統(tǒng)的固定式樁基結構相比,具有更好的技術經濟特性和良好的發(fā)展前景。根據用途,吸力基礎可分為吸力錨和吸力樁。吸力錨用于船舶或浮式平臺的錨泊系統(tǒng),主要承受水平力及斜向上或垂直向上的拉力;吸力樁用于固定平臺及水下生產系統(tǒng)等基礎,主要承受垂向力及水平力。本文以南海某工程項目為例,針對吸力樁基礎的設計、建造及安裝過程中的關鍵技術點開展研究,為實際工程提供方法借鑒。

1 吸力樁基礎方案比選

1.1 吸力樁基礎結構特點

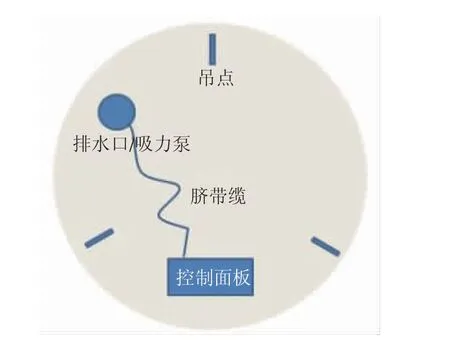

吸力樁基礎通過吸力設備抽出桶體內部流體,利用內外壓力差,將桶體壓入海床。為進行負壓操作,需要布置吸力設備及相關的輔助操作設備。一般情況下,吸力樁基礎由頂部的吸力泵系統(tǒng)、監(jiān)控控制面板系統(tǒng)、吊點以及下部的桶體結構組成。典型的吸力樁基礎總體布置如圖1 所示。

圖1 吸力樁基礎及其總體布置

吸力泵的流量及壓力應滿足一定的要求,并通過閥門的開、關操作控制樁內外壓差。控制面板是進行水下操作及數據監(jiān)測的關鍵部件,分為液壓動力區(qū)、參數顯示區(qū)及操作區(qū)。液壓動力區(qū)設有與ROV 連接的接頭,為吸力泵提供液壓動力;參數顯示區(qū)可以顯示每個樁內部的壓差、樁的入泥深度及傾斜度等參數,為ROV 操作提供信息;在操作區(qū)內可以由ROV 進行吸力泵閥門的操作。吸力泵與控制面板之間通過臍帶纜連接。

1.2 吸力樁基礎方案比選

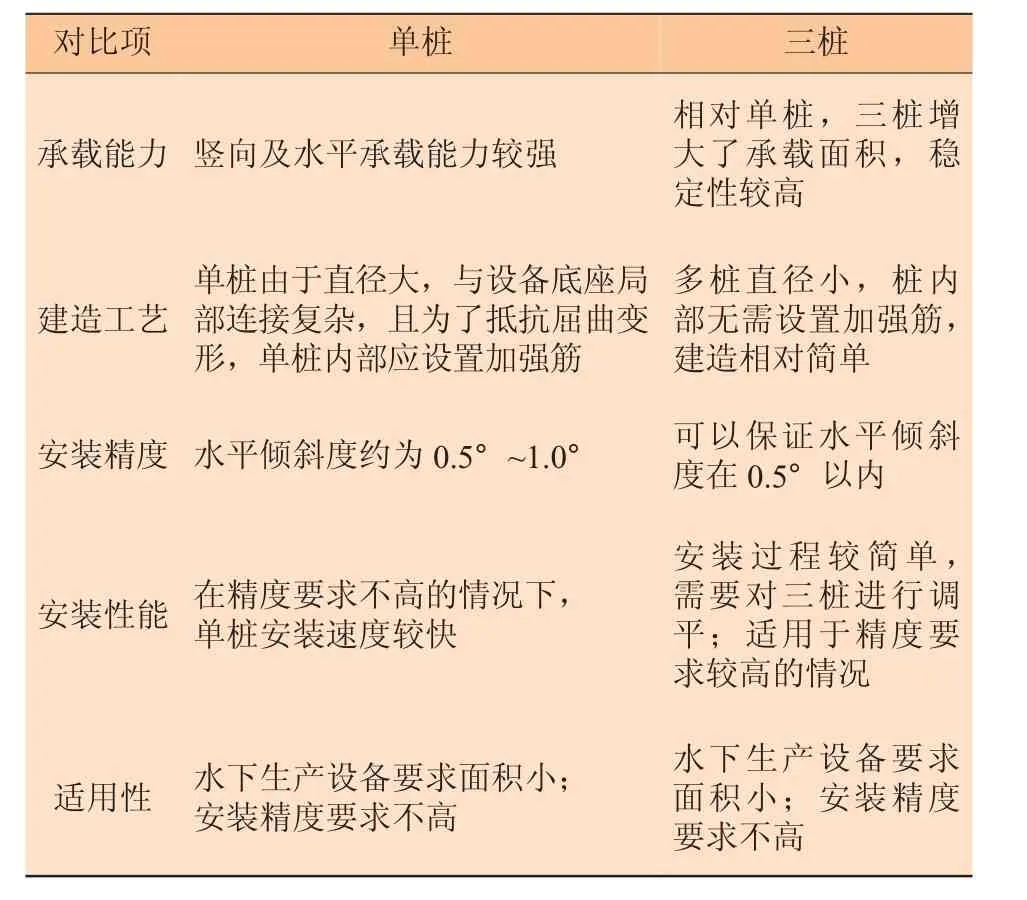

在本項目中,吸力樁基礎用來支撐水下井口設備,并至少提供5 000 kN 的承載力,以滿足設計項目對承載力的基本要求。為此,針對單樁及三樁結構進行了比選,確定適應項目要求的最優(yōu)方案。比選情況見表1。

表1 單樁與三樁結構方案對比

由于單樁結構較為簡單,能夠滿足項目要求,且安裝方便,經濟性良好,因此本項目選用單樁方案。經計算,吸力樁樁徑為6.0 m、壁厚為38 mm,樁長為15.5 m,在目標海域工程地質條件下能夠提供6 750 kN 的豎向承載力。以下針對該單樁基礎設計、建造及安裝關鍵技術進行討論。

2 吸力樁基礎設計

2.1 設計基礎數據

吸力樁基礎設計需滿足作業(yè)海域環(huán)境條件的要求,其設計基礎數據包括:作業(yè)海域的水深、風浪流等環(huán)境數據,工程地質參數、設計壽命、防腐要求等;相關專業(yè)還需要提供詳細的功能要求及界面數據。吸力樁基礎承載力設計主要由兩種因素決定:作用在樁上的荷載和樁所承受的土體阻力。應按照相關規(guī)范要求針對在位工況和安裝工況進行結構設計。

2.2 主要設計校核工況

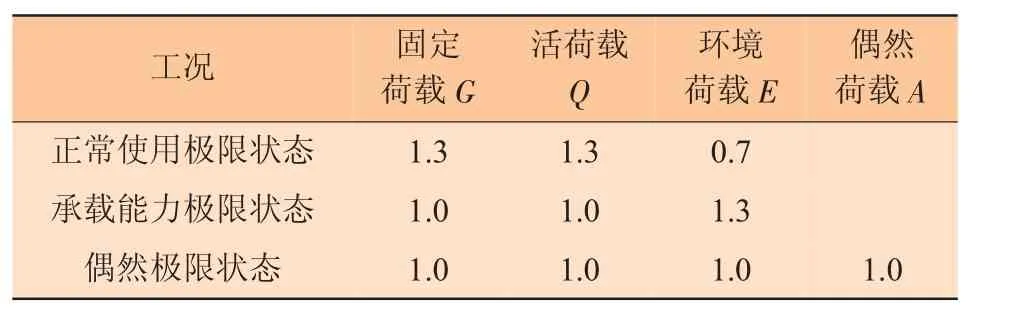

(1) 在位工況校核。吸力樁基礎在作業(yè)海域工作時,受到上部結構及設施傳遞的垂向荷載及橫向荷載,如圖2 所示。根據DNV-OS-C101 規(guī)范[1]要求,采用許用荷載抗力系數法進行極限應力狀態(tài)下結構強度校核。極限工況校核時,材料分項系數γm= 1.15;偶然荷載工況下,材料分項系數γm=1.0。荷載分項系數γf的選取如表2 所示。

圖2 吸力樁基礎所承受的在位荷載

表2 吸力樁基礎結構強度計算荷載分項系數γf

(2) 安裝工況校核。吸力樁基礎在建造場地完成建造后吊裝裝船,然后運輸至作業(yè)海域,吊裝入水并貫入至設計入泥深度。因此,應進行吊點及海上固定結構的設計,并針對裝船、運輸及海上吊裝等各個施工環(huán)節(jié)進行分析,確保整體結構強度及穩(wěn)定性滿足規(guī)范要求。

2.3 基礎承載力計算

由于吸力樁基礎承受垂向荷載和水平荷載,當吸力樁周圍土體達到塑性狀態(tài)時,吸力樁承載力失效,此時荷載幾乎不增加而位移大幅增加,荷載-位移曲線將出現明顯的拐點,而吸力樁極限承載力為拐點對應的反力。

(1) 豎向承載能力規(guī)范校核。吸力樁基礎的豎向承載能力主要由貫入深度周圍的海底土壤對樁體側壁產生的摩擦阻力以及樁體底部土壤對其產生的支承力決定,如式(1) 所示:

Qd=Qf+QP=f As+qAP(1)式中:Qd為吸力錨體的豎向極限承載力;Qf為側面摩擦阻力;QP為端底承載力;As為吸力錨側表面積;f 為單位側面積摩擦力;q 為單位面積端底承載力;AP為吸力錨端底面積。

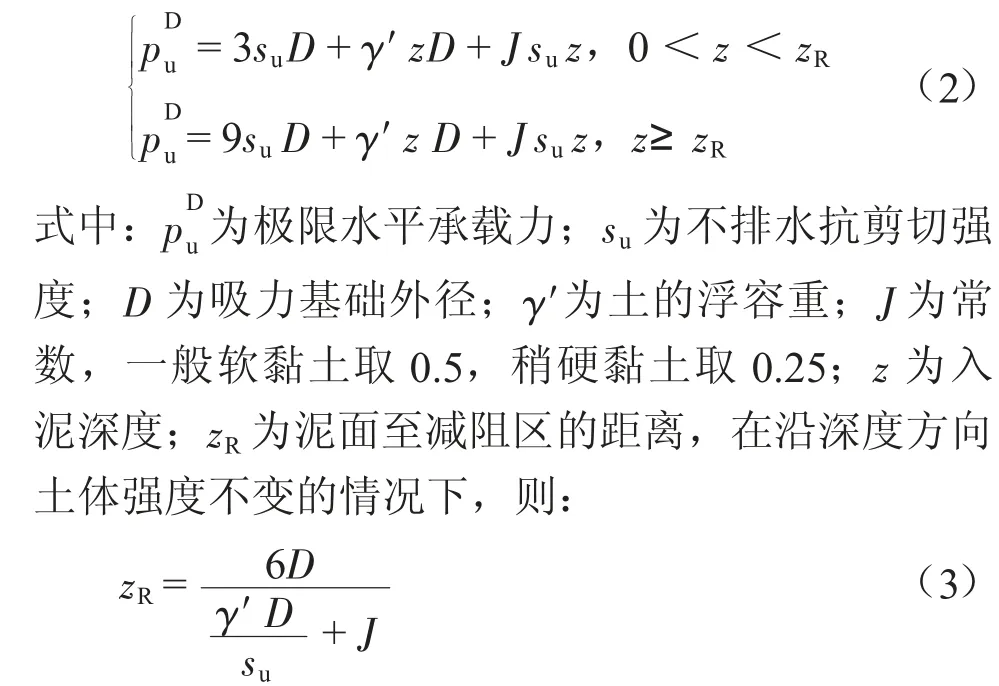

(2) 橫向承載能力規(guī)范校核。吸力樁基礎的橫向承載能力則可以根據黏土、砂土等不同地基,按照API RP 2GEO[2]推薦的相關公式進行計算。如吸力基礎在軟黏土中水平承載力可用下式計算:

(3) 承載能力有限元校核。在詳細設計階段,還應采用有限元分析軟件對吸力樁基礎在地基中的受載過程進行模擬,考慮分析問題的幾何復雜性、土體的非均質性,從而得到較為準確的極限豎向承載力及橫向承載力計算結果。

為評估吸力樁基礎在作業(yè)過程中是否會發(fā)生不利于結構安全的沉降,還應按照規(guī)范[2]要求進行長期沉降分析,并且在吸力樁安裝到位后,安裝過程中形成的土塞和吸力樁運行過程中承受的循環(huán)荷載也會對其承載力產生影響,應該在設計時通過有限元模擬對這些因素加以分析計算。

(1) 土塞效應對吸力樁承載力的影響。吸力樁安裝過程中由于負壓作用會導致錨筒內外土體的平衡狀態(tài)發(fā)生破壞,從而產生內部土體泥面升高的現象即土塞隆起。吸力樁是一種典型的樁土作用樁,土塞直接影響著樁的承載性能。可以利用現階段較為成熟的有限元分析軟件對吸力樁置入過程進行建模分析,計算分析土塞效應作用對吸力樁承載力的影響。吸力樁置入過程中其下端土體變形較大,采用一般有限元分析算法進行處理時局部網格在計算過程中會發(fā)生過大變形,導致計算精度下降甚至計算不收斂。基于有限元分析軟件的CEL 方法可以有效模擬大變形過程,利用CEL 方法能夠有效模擬吸力樁置入過程中土塞形成并考慮土塞隆起效應作用的承載力變化。

(2) 循環(huán)荷載對吸力樁承載力的影響。吸力樁泥面以上桶體及上部結構承受各種海洋環(huán)境因素(如風、浪和水流) 引起的循環(huán)荷載,在長期循環(huán)荷載作用下,吸力樁周圍土體的強度和剛度會降低,吸力樁的承載力將會受其影響而弱化。因此,采用一種合理的承載力在循環(huán)荷載作用下弱化的分析方法,對吸力樁的設計和安全使用具有重要意義。可以構建土體在循環(huán)荷載作用下的土體本構模型,在ABAQUS 中采用有限元二次開發(fā)子程序實現土體本構模型的構建,通過有限元軟件模擬循環(huán)荷載對吸力樁承載力的影響過程。

2.4 吸力樁置入過程分析

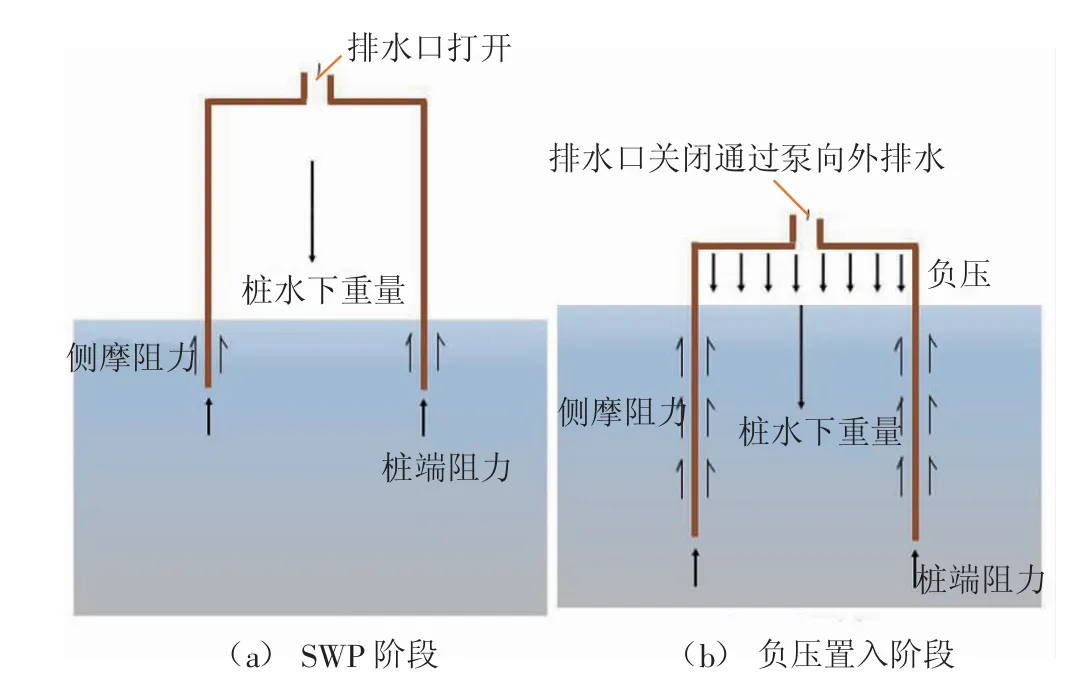

吸力樁是一種典型的樁土作用基礎,主要依靠負壓原理進行安裝,樁的置入一般分為三個階段,見圖3。

第一階段,吸力樁下放至海床后,依靠自身重力會沉入到泥面以下一定深度,這個階段稱為SWP(Self-weight penetration)。SWP 階段應確保自重入泥后,樁體內部能夠形成一定的封閉空間,一般至少需要入泥0.5 m 才可以達到此要求。入泥深度可由下式得到[3]:

圖3 吸力樁置入階段

第二階段,由吸力泵向外泵出海水。吸力泵抽出的水量應大于經底部土壤滲透進入樁體內部的水量,從而可以降低樁體內部的壓力。當樁內外的壓差達到一定數值Δun,樁體頂部的豎向壓力大于土壤阻力時,樁體就不斷被壓入土中,直至達到設計入泥深度。負壓由下式得到[3]:

Δun= (Qtot- W′)/Ain(5)式中:Qtot為總的沉貫阻力,Ain為負壓作用面積。

第三階段,將吸力泵從樁體移除,樁體內外的壓差逐漸消失,與周圍環(huán)境壓力趨于一致,最終依靠周圍土壤的阻力提供承載力。

置入過程中,吸力樁將承受較大的壓力及土體阻力,必須按照規(guī)范[4]要求對這些板殼結構進行屈曲校核,以確保樁頂板及側壁能夠抵抗置入過程的外力作用。

吸力樁在置入過程中,如果負壓過大,可能出現土塞隆起現象,給吸力樁安裝帶來諸多困難。因此,為避免產生土塞隆起現象,負壓不能超過下述公式中定義的許用值[3]:

3 吸力樁基礎建造

吸力樁基礎的建造應滿足AWS D1.1(鋼結構焊接規(guī)范)、API Spe.2B(結構鋼管制造規(guī)范) 及API RP 2A WSD[5](海上固定平臺規(guī)劃、設計和建造的推薦做法——工作應力法) 等標準規(guī)范,以及項目的建造規(guī)格書、材料規(guī)格書、焊接及檢驗規(guī)格書等要求。

(1) 建造工序。吸力樁基礎的主體為大直徑管狀結構,其建造流程見圖4。

圖4 吸力樁基礎建造流程

(2) 建造過程中的關鍵技術。為保證吸力樁基礎建造質量,應重點關注以下環(huán)節(jié):

第一,焊接質量控制。建造工作開始前,應編制詳細的焊接工藝規(guī)程,并進行焊接工藝評定。焊接質量的控制和檢驗應滿足AWS D1.1 及相關規(guī)格書的要求。

第二,焊接變形控制。應編制合理的焊接程序,將焊接變形控制在要求精度內。在構件組對后,進行全面焊接前,應先使用點焊固定焊縫兩側構件的相對位置;對于帶有自由端或自由邊構件的連接,應在組對后采用臨時構件限制焊接兩側構件的相對位置和相對角度;當構件組成穩(wěn)定的形狀后,才能開始全面焊接。

第三,尺寸控制。建造過程中,應根據API RP 2AWSD 等規(guī)范要求測量、控制桿件及組裝結構的尺寸,并在必要時進行矯正。吊裝結構就位時,需消除結構的吊裝變形,尺寸檢驗合格后再進行焊接。

第四,精度控制。在吸力樁基礎建造過程中,有幾項重要的質量控制指標:支撐系統(tǒng)的水平度、卷制管的尺寸及焊縫偏移量等指標,加強筋的位置、結構整體公差等均應滿足規(guī)范要求。例如,根據API Spe.2B,樁體的不圓度應≤公稱直徑的1%,或最大為1/4in(1in=25.4mm);任何10ft(1ft=0.3048m)長度內最大允許直線度偏差為3/8in,長度超過10ft 的鋼管,全長最大偏差為1/8(in) ×總長/10(ft/ft),在任何40 ft 長度上不得超過3/8in。

第五,重量控制。在吸力樁基礎建造過程中,應對結構重量進行控制,建造結束后,應進行稱重,明確其重量及重心位置。

第六,檢測。基礎頂部的吸力泵控制面板基座應進行水平度檢測,明確控制面板的安裝誤差對吸力樁垂直度偏差的影響。

第七,調試。建造完成后,應預安裝導管的鎖緊機構與井口頭,并下入到吸力樁基礎的中心管內進行適配試驗。

4 吸力樁基礎海上安裝

吸力樁基礎采用深水工程船進行海上安裝,工程船應至少配備DP2 動力定位系統(tǒng)、主動升沉補償吊機以及工作級水下機器人,應滿足一定天氣條件下的安裝要求。

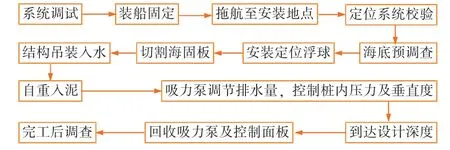

(1) 海上安裝流程。吸力樁基礎的海上安裝流程如圖5 所示。

圖5 吸力樁基礎海上安裝流程

(2) 安裝過程中的關鍵技術。在安裝過程中,應注意以下關鍵技術點:

其一,應急預案。海上施工前,應針對安裝過程的各個環(huán)節(jié)進行風險評估,并制訂詳細的應急預案,以有效應對可能出現的各種風險。

其二,ROV 系統(tǒng)。ROV 系統(tǒng)對于吸力樁基礎的安裝至關重要,應配備兩臺滿足要求的ROV,一臺用于控制面板、吸力泵開關等的操作;另一臺用于吸力樁入泥深度及垂直度等各項參數的實時監(jiān)控。

其三,施工窗口的選擇。要明確施工船舶以及施工設備如吊機、ROV 系統(tǒng)等的作業(yè)限制條件,選擇合適的施工天氣窗口。

其四,系統(tǒng)調試。為避免海上出現不必要的設備故障而影響施工進度、增加施工成本,在裝船前或裝船階段,需要進行系統(tǒng)調試。該調試包括對定位設備進行校準、完成吸力樁系統(tǒng)自身的功能測試、ROV 系統(tǒng)自身的功能測試,以及ROV 與吸力泵及控制面板的整體調試工作,以確保各部分正常工作。

其五,吸力樁基礎吊裝入水。吸力樁基礎從工程船吊裝入水,特別是穿過飛濺區(qū)時,要注意控制下放的速度。應避免結構受到過大的波浪拍擊力,或者因下放速度過快導致樁體內外壓差不平衡,造成整體結構傾斜,甚至引起結構損傷。

其六,吸力樁基礎置入過程的控制。吸力樁基礎在SWP 階段的垂直度至關重要,其決定了最終的安裝精度,因此在吸力樁接觸海床時就要保持垂直。SWP 階段結束后,ROV 要實時監(jiān)控樁內的壓力及樁的傾斜角度,以合理控制吸力樁的置入速度。

其七,土壤數據對吸力樁基礎置入的影響。土壤數據的準確性在一定程度上決定了吸力樁基礎置入的成敗。如果實際工程地質與設計基礎差別較大或土質較硬,會導致吸力樁難以置入到設計入泥深度;如果土質較軟則會造成承載力不足,造成災難性的影響。

其八,承載能力評估。吸力樁基礎安裝完成后,應進行結構的承載能力評估,以確保其能夠安全工作。

5 結束語

本文系統(tǒng)介紹了南海某工程項目吸力樁基礎的設計、建造及安裝關鍵技術,詳細描述了在吸力樁基礎結構設計過程中承載力計算的規(guī)范校核及有限元校核關鍵技術,針對建造工藝和安裝工藝中需要重點關注的問題,進行了總結并給出詳細建議,可為實際工程項目提供參考和借鑒。