變截面空心薄壁墩液壓爬模施工工法中新型鋼筋綁扎平臺及組合式滑動模板研究

孫永江,代岳龍

(1.甘肅路橋公路投資有限公司,甘肅 蘭州 730000;2.中交二航局六分公司,湖北 武漢 430040)

1 概述

目前國內外高墩、高塔施工多采用液壓爬模施工技術,該技術成熟可靠,安全易操作[1],但在液壓爬模施工工法中,對模板結構及鋼筋綁扎平臺少有提及[2,3]。

隨著我國進入“一帶一路”及“交通強國”建設的關鍵時期,西北部經濟的發展需大力建設公路橋梁工程等基礎設施[4],高海拔惡劣條件下山區超高墩橋梁建設施工將會越來越多,對液壓爬模在變截面超高空心薄壁墩施工應用中的安全性、施工工效等提出了更高的要求。本文從變截面超高空心薄壁墩液壓爬模施工中鋼筋綁扎安全性、變截面墩身模板設計和內模提升方法等問題出發,結合實際應用,設計出超高墩鋼筋快速綁扎平臺、模數化收分鋼模板和組合式內模滑動提升裝置,達到了提升施工工效、保證施工安全的目的,為國內高海拔嚴寒區超高墩快速施工提供了有效參考。

2 工程概況

依托項目區位于甘青兩省交界,青藏高原與黃土高原過渡地帶的太子山北麓,山體陡峭,山間溝谷多呈“V”字形,項目路線所穿越的達里加山區山體海拔在2700m 左右,屬于高寒陰濕氣候,全年氣溫偏低,冬期時間長,有效施工時間短;臥龍溝3#特大橋為該項目一座多跨連續剛構橋,其2-10 號墩均為空心薄壁墩,最大墩身高度為155m,部分墩身截面四面收分,施工均采用液壓爬模工藝。有效施工時間短、墩身變截面設計、內模提升安全風險大為該橋下構施工的重、難點。如圖1 所示。

圖1 依托工程橋型布置圖

3 工程特點難點

1)項目所在地屬于高寒高海拔陰濕氣候,全年低溫期長,降雪持續時間為11 月至次年5 月,而7月至9 月為雨季,降雨強度大、持續時間長,導致現場年有效施工時間不足8 個月。

2)變截面墩柱高達155m,四面收坡,按照常規4.5m 標準段分節施工,循環次數多,施工周期長。

3)在高海拔區,高空作業人員作業風險高、效率低。

4 工藝優化方向

1)開發高墩鋼筋快速的綁扎平臺。高墩墩身鋼筋綁扎平臺較普遍的做法是借助于特制的外架來完成鋼筋的綁扎,傳統的外架采用腳手管搭設,通常腳手管結構較復雜,搭建時間長,扣件螺栓易損壞丟失,占用空間較大,易形成封閉的空間不方便鋼筋吊裝和人員的操作,搭建完成的支架高度不方便調整,存在成本高、拆裝繁瑣、施工周期長等缺點,不便于較高墩身鋼筋綁扎施工。

通過研發一種高墩鋼筋籠的綁扎平臺——采用簡單、便于操作和加工的簡易掛架平臺用于較高墩身、結構物較復雜的鋼筋籠綁扎平臺,以解決上述問題。

2)大節段模數化收分鋼模板設計。本項目超高墩(155m)因有效施工工期短(年不足8 個月)及變截面墩身施工中需逐節收分,常規的4.5m 分節施工工藝存在節段間接縫多、施工效率低、墩身偏位控制難度大、安全隱患大等問題,較難滿足本項目施工進度及安全質量控制要求,經研究設計出了6m 大節段模數化收分液壓爬模鋼模板。

3)組合式滑動內模板施工優化。對于超高墩施工,內模板常規施工方法主要有滑模、爬模和翻模,各系統的特點及優缺點也比較明顯。根據本項目墩身結構特點及內部空間限制條件,通過綜合滑模、爬模、翻模各工藝特點,提出一種組合式滑動內模板,解決空心薄壁高墩內部操作空間小、內模板提升安拆難度大、施工風險高、混凝土外觀質量上較難控制的難題。

5 關鍵技術優化施工

5.1 空心薄壁墩鋼筋綁扎平臺優化

鋼筋綁扎平臺由簡易掛鉤、護欄、木跳板組成,如圖2 所示。

圖2 鋼筋綁扎平臺側面示意圖

其中,簡易掛鉤又可分為五個部分組成:拉鉤;架底擋桿(約40cm 與胎架垂直);主胎架;胎架連接桿;護欄安置桿。如圖3 所示。

圖3 鋼筋綁扎平臺結構示意圖

1)拉鉤:結構為半徑5-8cm 圓弧段加5cm 的直線段構成,用于勾住鋼筋籠的水平鋼筋或箍筋給整個掛架系統提供豎向支持力,拉鉤大小可根據實際情況進行調整;

2)架底擋桿:與鋼筋籠的主筋相接觸并垂直于主筋,起連接胎架和保證胎架穩定性的作用,為整個掛架系統提供水平方向的支持力;

3)主胎架:由“V”字形底架和水平橫梁組成,“V”字形底架用于連接拉鉤、擋桿、護欄安置桿;水平橫梁用于支撐木跳板提供工作平臺;

4)胎架連接桿:將兩個胎架連接起來用于增加胎架系統的穩定性和承載力;

5)護欄安置桿:連接在主胎架上用于護欄的安裝,為整個掛架系統提供安全保障。

5.2 6m 大節段模數化收分鋼模板設計

項目墩柱設計為變截面空心薄壁墩,四面按60:1、80:1 比例進行收分,采用液壓自爬模系統施工,為保證施工效率,將節段施工由原來的標準4.5m/節段增加至標準6m/節段,同時,按照墩柱收分坡率,在模板加工時設置收分調節模板,在調節模板背面提前按每節段收分寬度設置邊框,逐節段沿邊框切割,不僅提高了施工效率,保證了模板拼裝精度,減少了模板拼縫,并且節省材料,經濟效益顯著。如圖4 所示。

圖4 6m 大節段模數化收分鋼模板設計示意圖

①將墩柱單面模板分三塊制作,兩側設置模數化收分調節模板;②邊框間距L 根據每節段收分寬度設置,逐節段沿邊框切割,并打磨平直;③邊框設置螺栓孔,均與陽角模螺栓孔匹配。

由于塔柱為單箱室結構,為方便混凝土澆筑,將模板設計為6.15m,其中下部0.1m 作為已澆筑砼面的模板支撐點,上部0.05m 防止砼漿水溢出污濁砼表面和工作平臺。每節段模板使用,需使用高精度測量儀器進行精確定位,澆注砼前,需檢查模板上各拉桿是否都上緊。

5.3 組合式滑動內模板設計優化

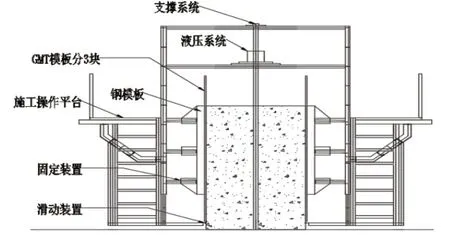

因塔柱內部空間有限,無法采用液壓爬模系統,而翻模施工存在安全風險大、模板投入多、施工效率低等問題,因此本項目高墩施工內模采用滑模系統,這種系統具有施工速度快、結構整體性較好、利于模板調整、操作方便、施工效率高等優點。同時為進一步克服滑模施工外觀質量差、養護難度大等缺點,研究出一種“組合式滑動內模板”,組合式滑動內模板優化后結構的組成包括:支撐裝置、液壓系統裝置、GMT 模板(一種玻璃纖維連續)、滑動裝置、鋼模板、固定裝置、施工操作平臺。標準節斷面總體布置圖如圖5 所示。

圖5 組合式滑動模板布置示意圖

模板設計分為兩層,外層為普通鋼模板,內層為GMT 材料模板,其中將內層模板設計成三節段為周轉循環利用,混凝土澆筑完成后,外層模板滑動上升可用作下節段施工平臺,內層GMT 模板不動,對混凝土表面起到養生保護作用。如圖6-7 所示。

圖6 GMT 模板平面示意圖

圖7 鋼模板立面示意圖

6 結束語

依托既有工程臥龍溝3 號特大橋墩柱施工,針對西北有效施工期短、海拔高、墩身施工風險大等難點,在借鑒國內外類似施工技術基礎上,進一步對液壓爬模施工工法進行優化改進,尤其在常規液壓爬模施工工藝基礎上,針對變截面超高空心薄壁墩快速化施工需求,設計出了新型超高墩鋼筋快速的綁扎平臺、模數化收分鋼模板以及組合式內模滑動提升裝置,將新型平臺、模板設計與液壓爬模施工技術結合,形成了創新技術成果,有效保證了西北高海拔地區變截面超高墩施工的安全,大大提高施工工效,有助于行業內技術水平的提升,在同類超高墩快速化施工具有極大推廣應用價值。