含金屬止水埋件閘墩一次澆筑施工技術介紹

王月明 姜 召 顏 碩

(北京翔鯤水務建設有限公司,北京 100192)

1 引 言

本施工技術作為水利行業一種新型閘墩施工技術,具有很強的推廣價值和應用性。2018年7月3日由該技術方案編寫的“閘墩與扇形止水預埋件一次性澆筑結構”獲得專利。由于良好的工程質量及社會效益,西郊砂石坑蓄洪工程榮獲2013—2014年度全國水利建設工程文明工地和北京市水利行業優質工程。本施工技術于2016年10月被應用于通州區涼水河(馬駒橋閘—入北運河口段)治理工程(一期),取得良好的經濟及社會效益。

2 工程概況

西郊砂石坑蓄洪工程在永引渠杏石口閘上游右岸新建阜石路分洪閘,該分洪閘為鋼壩閘,閘門止水埋件為R3440扇形不銹鋼復合鋼板,雙孔4m寬,閘室長12m,閘門采用液壓啟閉舌瓣閘門,閘門兩側止水預埋件為扇形止水預埋件。止水埋件與閘墩接觸面積大,施工難度較高。

3 技術原理

本技術針對閘門與閘墩之間存在金屬止水埋件,以金屬止水埋件代替止水位置側模。通過內連外撐的結構固定金屬止水埋件的位置,中墩內部采用型鋼支撐并與兩側金屬止水埋件焊接,邊墩內部采用鋼筋支撐并與金屬止水埋件焊接,外部采用鋼管支撐,并與金屬止水埋件焊接成整體。

木模板壓在金屬止水埋件外側面,閘墩模板與金屬止水埋件之間的接縫處采用密封膠封堵,確保無漏漿。閘墩澆筑從一側閘墩向另一側閘墩依次對稱進行,采用水平分層的澆筑方法,每次澆筑層厚0.4m,相鄰閘墩高差不大于0.5m,澆筑速度控制在0.7~0.8m3/min,人工補漿振搗密實,混凝土表面三搓兩抹成活。

4 施工工藝流程及操作要點

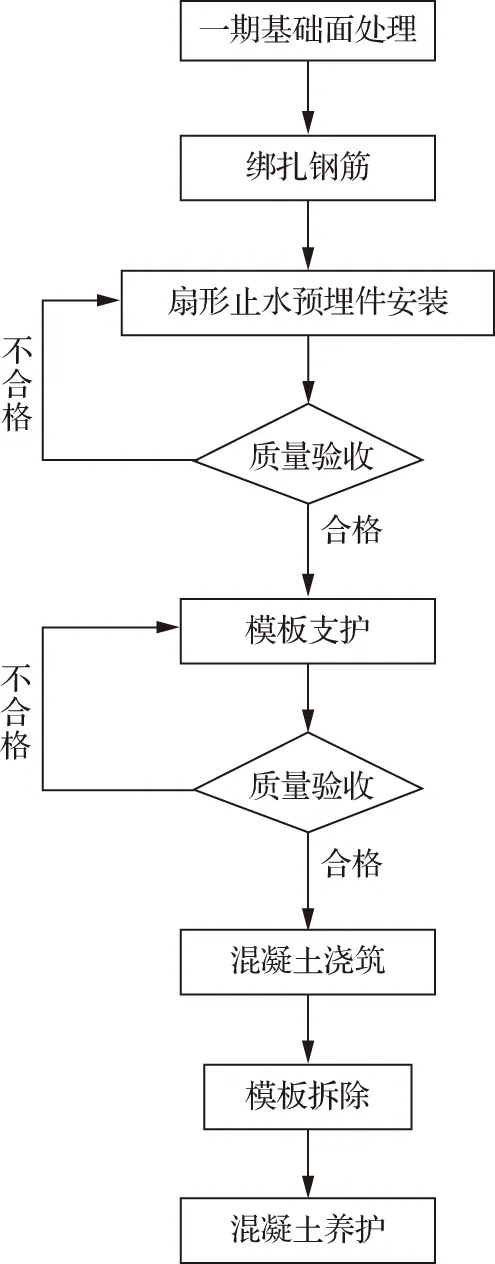

4.1 施工工藝流程

施工工藝流程見圖1。

圖1 施工工藝流程圖

4.2 操作要點

4.2.1 一期基礎面處理

a.閘墩施工前需對底板與閘墩接觸的施工縫面人工進行鑿毛處理,鑿除混凝土表面浮漿和松弱層,露出混凝土內石子,露出量不小于粒徑的1/3,鑿毛面積比例不少于95%。

b.施工縫鑿毛后,應用清水沖洗干凈,鑿毛處混凝土澆筑前不得有積水。

c.嚴禁在混凝土終凝前進行下一道工序施工。

4.2.2 綁扎鋼筋

a.鋼筋安裝時,嚴格控制保護層厚度。鋼筋與模板間設置足夠數量、強度高于墩墻設計強度的墊塊;側面使用墊塊埋設鐵絲,并與鋼筋扎緊;所有墊塊均勻交錯布置。綁扎鋼筋的鐵絲和墊塊上的鐵絲均按倒,不得伸入混凝土保護層內。

b.綁扎鋼筋時為防止鋼筋偏位,采取吊線方法以方便下道工序施工。鋼筋接頭位置,嚴格按設計規定或施工驗收規定錯開設置。鋼筋綁扎時,質檢員復核鋼筋料單正確無誤后,鋼筋工按設計施工圖進行綁扎,并墊好保護層。

c.鋼筋綁扎完后,做好初檢、復檢,檢查合格并完善記錄簽字后,由質檢員終檢,終檢合格提請監理檢驗,監理單位檢驗合格后進行下一道工序的施工。

d.鋼筋搭接焊縫厚度要求達到0.5倍鋼筋直徑,其他要求執行《鋼筋焊接及驗收規程》(JGJ 18—2012)。

4.2.3 金屬止水埋件安裝

4.2.3.1 安裝前準備

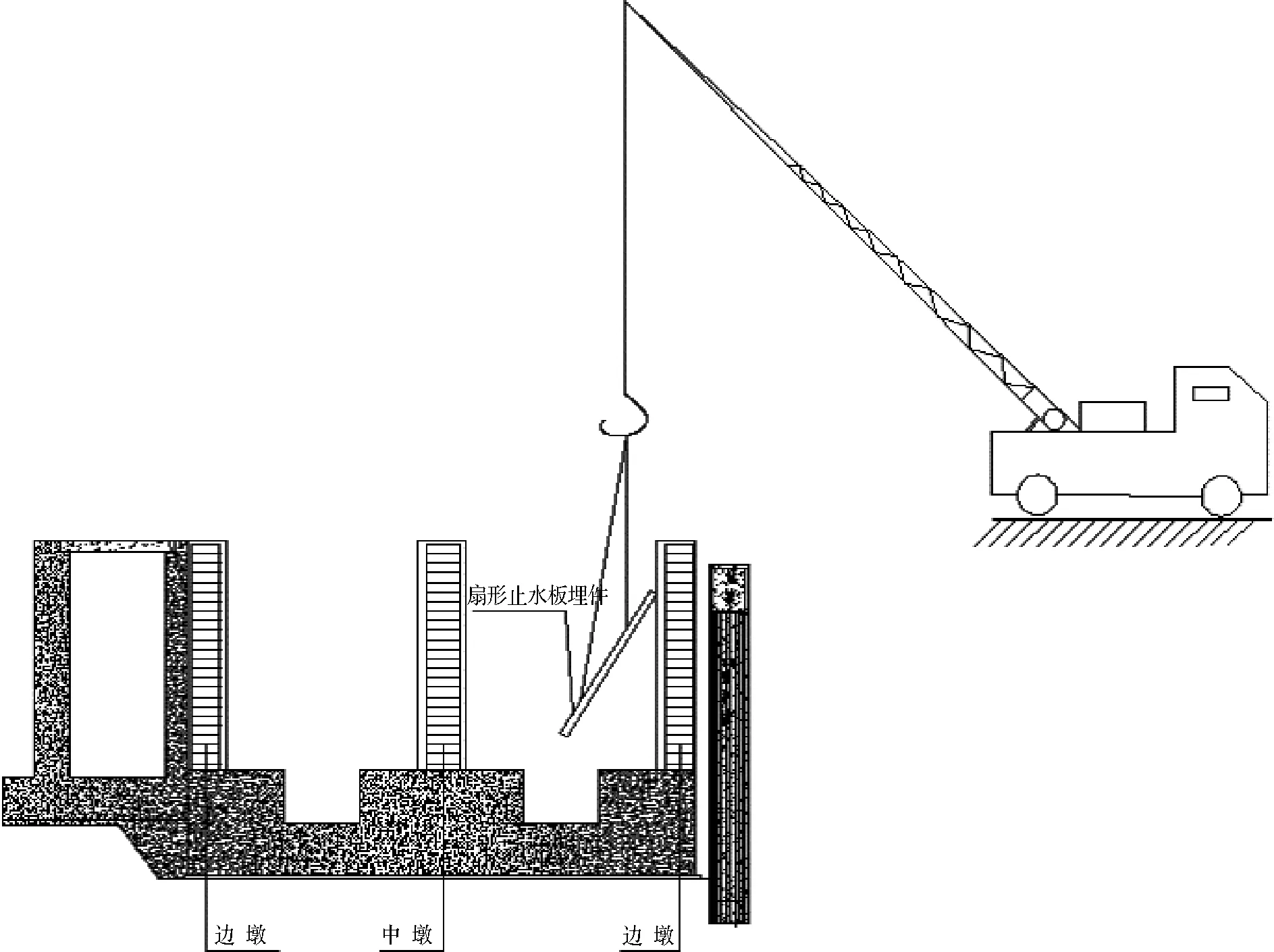

閘墩金屬止水埋件在場外加工完成,安裝前檢查工作面施工條件和埋件外觀質量。其吊裝見圖2。

圖2 金屬止水埋件吊裝示意圖

4.2.3.2 金屬止水埋件安裝

a.金屬止水埋件安裝主要控制工作面到孔口中心距、垂直度、局部平面度以及曲率半徑,施工時派人監測兩側金屬止水埋件的跨距及同一高程兩個埋件工作面連線與門槽中心線的平行度。

b.在兩個止水埋件之間預搭設排架支撐,兩端各留出30cm左右的距離,準備埋件吊裝施工,埋件安裝完成后進行加固、焊接。

c.邊墩金屬止水埋件利用吊車懸掛鋼絲線的方法安裝在邊墩指定部位并且進行調整固定,金屬止水埋件下部用工字鋼進行支撐,內部用φ20鋼筋與閘墩模板內的對拉螺栓連接支撐,縱橫向間距為50cm,內部加固采用焊接的方式,中墩安裝與邊墩施工方法相同,其內部加固采用型鋼連接,連接中墩兩側采用金屬埋件止水。

待邊墩與中墩的金屬止水埋件內部加固完成后,立即進行外部的支撐加固,兩個金屬止水埋件之間采用5根φ100鋼管進行連接支撐,上兩下三形式排布,橫向間距1.2m,步距1.5m,將排架和鋼管的兩端與金屬止水埋件進行焊接。通過內部采用型鋼、鋼筋連接,外部采用鋼管、排架支撐,形成內連外撐,將閘門金屬止水埋件連接成一個整體,形成整體框架,確保埋件與埋件之間尺寸精度,并且保證在混凝土澆筑過程中避免支撐對金屬止水埋件表面的破壞。

4.2.4 模板支護

a.閘墩其余部分模板采用組合木模板,面板為13mm厚竹膠板,內貼5mm厚塑料面膜,豎肋采用18mm厚1220mm×244mm木板,間距100mm;橫肋為100mm×100mm木龍骨,間距600mm。兩側模板之間采用φ16對拉螺栓固定。模板支護采用步距1200mm×1200mm腳手架,利用腳手架頂撐、斜撐和鋼纜繩對邊墻模板進行頂拉,以保證側墻模板的穩定和牢固。

b.在木模板與金屬止水埋件搭接處,將木模板面板壓在金屬止水埋件上,木模板與金屬止水埋件緊密結合,無縫隙,接縫處采用密封膠封堵、封死,確保無漏漿。

4.2.5 閘墩混凝土澆筑

a.閘墩混凝土澆筑前,用清水清理施工縫處,低洼處不得有積水,隨后鋪一層20~30mm同強度等級的水泥砂漿,然后進行混凝土澆筑。

b.閘墩澆筑從一側向另一側對稱進行,采用水平分層的澆筑方法,因金屬止水埋件安裝精度要求,垂直度不大于2mm,所以確定每層澆筑厚度為0.4m,下料口安放在距待澆筑面0.5m處,澆筑速度控制在0.7~0.8m3/min,待中墩及邊墩澆至同一高度時將下料口提升1m,繼續澆筑。澆筑過程中,相鄰閘墩高差不大于0.5m,防止金屬止水埋件受力不均產生位移。采用人工振搗密實,振搗器快插慢拔,振搗過程中,將振搗棒上下略微抽動,以使振搗均勻,混凝土表面三搓兩抹成活。

4.2.6 模板拆除

當混凝土強度達到1N/mm2時,即可拆除模板,拆模時保證其表面、棱角不因拆模而受損壞,支撐拆除完成后,將預埋件表面打磨光滑。

4.2.7 混凝土養護

在成型混凝土表面覆蓋塑料薄膜進行養護,使混凝土在一定時間內保持濕潤,減少混凝土內外溫差;閘墩垂直面由專人24小時不間斷澆水養護,養護時間不少于28天。

4.2.8 監測

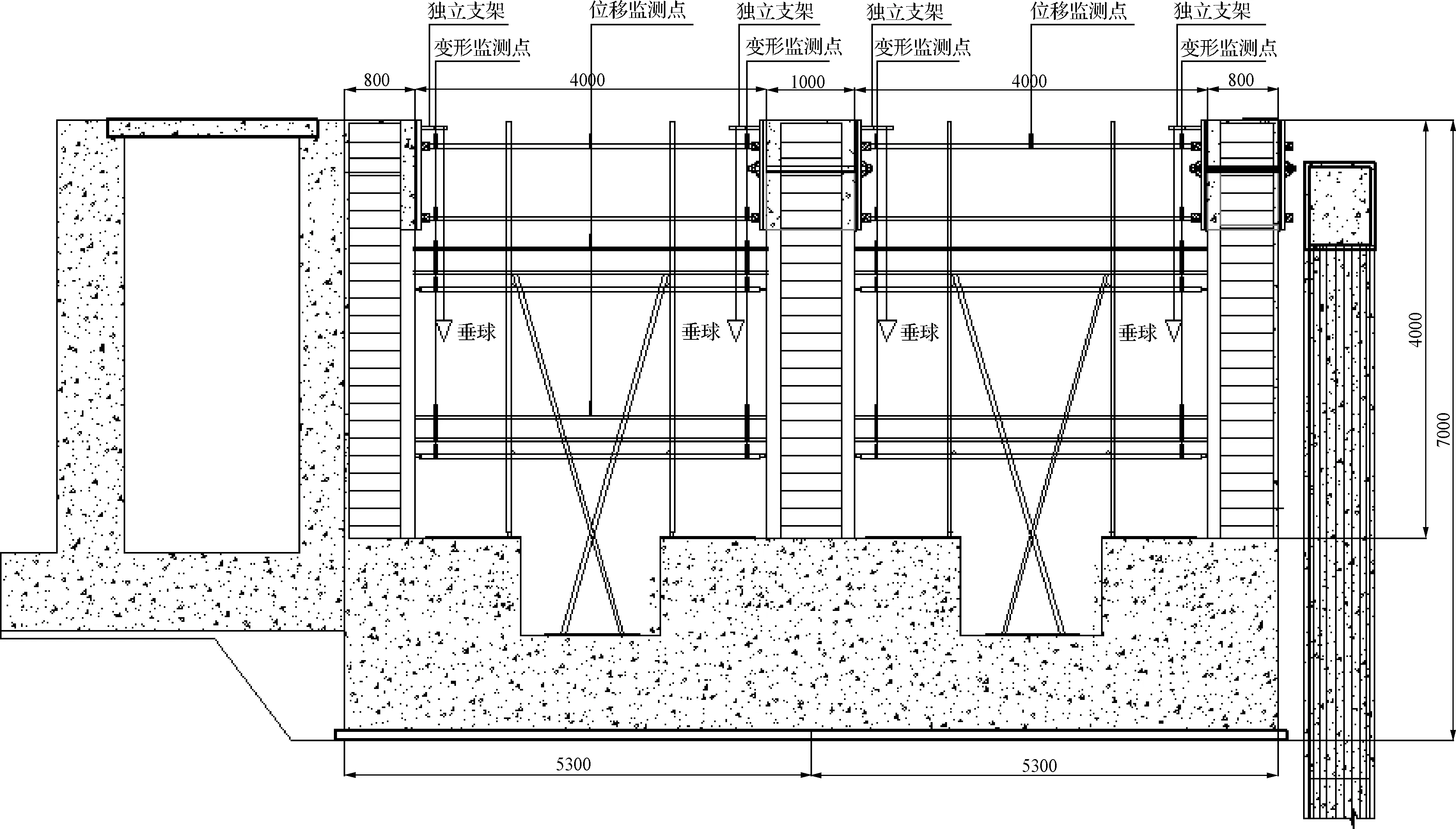

閘墩混凝土澆筑前在模板外側做獨立支架,沿閘墩軸線間距1m均勻懸掛4個垂球,監測側模及埋件垂直度,偏移范圍不大于10mm;在埋件外架設獨立鋼管支撐,每跨設置上中下三道支撐,取鋼管跨中位置為位移監測點,共6個監測點,偏移范圍不大于2mm,并在首末端位置設變形監測點,共計12個,偏移范圍不大于30mm,澆筑過程中,在閘墩四周安裝4架全站測量儀器,測量人員利用全站儀將目鏡中十字絲對準位移監測點和變形監測點并固定,并在垂球處安排專人利用卷尺監測垂直度,澆筑過程中每10min監測一次,并記錄。澆筑過程中發現偏移時調整澆筑速度和分層厚度,埋件偏移量過大時,停止澆筑,并利用千斤頂調整偏移量,保證安全,保證質量,有效防止重大安全事故發生。監測點布置見圖3。

圖3 監測點布置圖 (單位:mm)

5 材料設備

5.1 主要材料

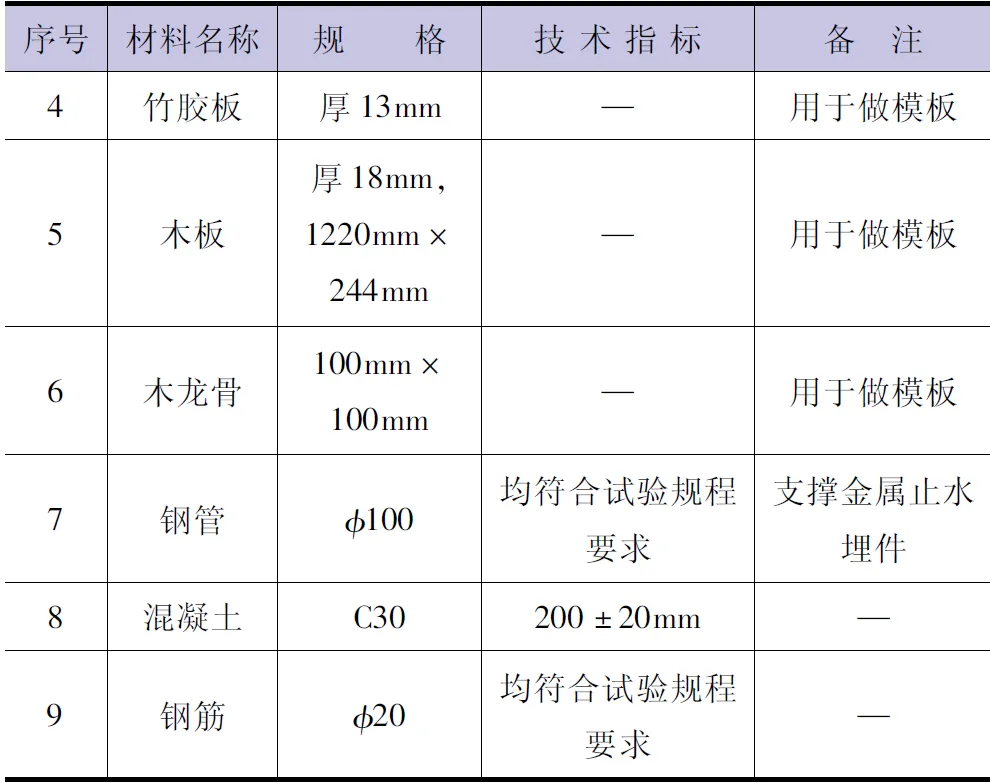

施工所用主要材料見表1。

表1 主要材料

續表

5.2 主要機具設備

施工所用主要機具設備見表2。

表2 主要機具設備

6 質量控制

6.1 模板(金屬止水埋件)安裝質量控制

a.安裝過程中對埋件水平位置及高程進行監測。

b.木模板與金屬止水埋件搭接處無縫隙,保證搭接寬度,并采用密封膠封堵,確保無漏漿。

6.2 混凝土澆筑質量控制

嚴格控制澆筑順序,保證同期澆筑的閘墩對稱、均勻澆筑,分層厚度不大于0.4m,高差不大于0.5m。

6.3 鋼管支撐拆除質量控制

鋼管拆除時,避免破壞金屬止水埋件,分兩期拆除,一期切割預留10mm,二期人工打磨光滑平整。

7 應用效果

本技術利用金屬止水埋件代替部分側模板,一次性澆筑成型,避免二次施工,減少施工步驟,減少投入,加快施工進度,有利于保障工程工期。

本技術比現有技術施工工期縮短18天,占總工期36%,節省人工72工日。節約人工費14400元,節約材料費14041.86元、檢測費8000元,共計節約36441.86元,占此分部工程總費用的7.35%。

應用本技術進行閘墩一次澆筑,有效提高了閘墩施工效率,且保證了混凝土澆筑完成后的閘墩表觀質量,閘墩混凝土與金屬止水埋件結合緊密,不僅保障了水閘運行安全,也獲得了多項社會榮譽。西郊砂石坑蓄洪工程更是榮獲了2013—2014年度全國水利建設工程文明工地和北京市水利行業優質工程。

8 結 語

本技術適用于水利工程建設中含金屬止水埋件閘墩施工,在西郊砂石坑蓄洪工程阜石路分洪閘閘墩澆筑施工中應用了本技術,閘墩兩側扇形止水預埋件與閘墩一次澆筑成型,提高了閘墩整體穩定性,保證了扇形止水預埋件表面光滑、平整,避免了因閘門與閘墩之間貼合不緊密而出現的漏水現象,解決了閘墩與金屬止水埋件施工工序多、復雜,分期施工等問題,確保了金屬止水預埋件與閘墩之間黏結程度、穩定性和質量,由于采用一次性支模技術,工作效率高,施工速度快,施工工期縮短,已顯現出良好的經濟和社會效益。本技術科學實用,易于推廣,可為類似工程提供經驗。