油田鋼制儲罐犧牲陽極保護技術的應用

王月璽 王 亮

(1. 中國石油技術開發公司,北京 100028;2. 青島鋼研納克檢測防護技術有限公司,山東 青島 266071)

0 引言

哈薩克斯坦里海周邊某油田采出液和回注水的礦化度和cl-含量高,腐蝕性強,對原油處理系統和回注水系統的管道和儲罐腐蝕嚴重,部分儲罐2~3年開始有腐蝕穿孔現象發生, 部分儲罐4~7年就要更換罐底板和下層罐壁。儲罐維修頻繁,嚴重影響了油田的生產,且維修成本較高。

1 腐蝕概況

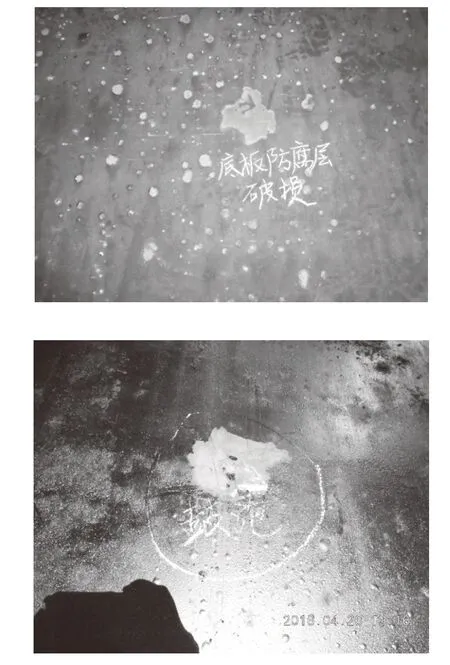

在注水車間5000m3回注水儲罐大修時,對儲罐內腐蝕情況進行了調研。現場調研發現,腐蝕最嚴重區域為罐底板、一二層壁板尤其是環焊縫附近區域。由于罐底板和一二層板腐蝕嚴重,大修時整體更換了罐底板,對罐壁板腐蝕嚴重處進行了補板處理,補板處理三十余處,最大補板面積約2m2。在改造處理后,儲罐局部仍有較多明顯的腐蝕坑存在,如圖1所示。在一二層板焊縫附近存在成片的腐蝕坑,深度約為2mm,在人孔底部存在直徑約50mm,深度2~3mm的腐蝕坑。

對該油田的采出水和回注水的測試結果表明,其礦化度為12~13萬ppm,氯離子濃度為7.5~8萬ppm,其腐蝕主要為Cl-作用下的氧腐蝕[1]。

圖1 儲罐內腐蝕形貌

2 犧牲陽極保護實驗

2.1 犧牲陽極配方和型式

楊朝暉等通過模擬該油田水樣和使用溫度,采用5因素4水平正交試驗法針該油田的開發了配方為Al-4.5%Zn-0.025%In-1.5%Mg-0.05%Ti-0.015%Ga的新型配方的犧牲陽極[2]。本次犧牲陽極保護實驗選用該成分的犧牲陽極。

考慮到罐內泥砂的沉積、后續防腐層的修復以及介質的腐蝕性,選擇規格為420×(160+180)×170mm的支架型陽極,犧牲陽極安裝后陽極底面距罐底板高度約為100mm。

2.2 犧牲陽極的布置

按照GB/T 50393要求,對罐內犧牲陽極的需求量進行計算,理論需要陽極數量23支,罐底板安裝犧牲陽極11支,罐壁安裝犧牲陽極12支。均勻分布。

2.3 保護效果的檢測評估

保護效果的檢測評估從兩方面進行:一是間接評估,在儲罐內進水后對罐內壁保護電位進行測試,通過保護電位值進行評估;二是直接評估,在實驗一段時間后開罐檢驗,通過宏觀檢測,壁厚測量等手段進行評估。

2.3.1 間接評估

在犧牲陽極安裝完成進水浸泡24h后,在罐內對通電保護電位進行了測試。測試時對罐底板、罐壁和中心立柱等部位的近陽極區域和遠陽極區域進行了全面測試,其保護電位為-1.02V~-1.14V(V.S.飽和硫酸銅參比電極)。在儲罐運行過程中,對罐底板保護電位進行了監測,在16個月的時間內,保護電位為-1.04V~-1.16V(V.S.飽和硫酸銅參比電極),冬季比夏季保護電位略負。

由于罐內水的礦化度高,電阻率低,且測試時參比電極緊貼罐內壁,此時測試回路中的歐姆極化較小,可認為罐內保護電位滿足-850mV標準。

圖2 保護電位16個月監測數據

2.3.2 直接評估

儲罐運行16個月后,對儲罐的保護效果進行了開罐檢測評估。

(1)宏觀檢查

在罐內清理干凈后,進罐進行了宏觀檢查。檢查結果表明,罐內防腐層整體基本完好,局部區域涂層防腐層已出現鼓泡和剝離,防腐層破損處罐平整,未有明顯腐蝕跡象,如圖3所示;所有犧牲陽極均發生正常溶解,溶解量基本相當,表面溶解基本均勻;罐壁犧牲陽極消耗量略大于罐底板犧牲陽極消耗量,罐壁進出水管口附近陽極消耗最嚴重,這可能是由以下原因:a. 罐內腐蝕主要為氧腐蝕,罐壁水管進出口及液位上層含氧量更高,導致罐壁的保護電流需求量更大;b. 由于儲罐最下層2圈壁板腐蝕嚴重,設計時罐壁的保護面積僅可慮了最下層2圈壁板,該儲罐實際使用過程中的液位可能更高,需要保護的面積更大;

圖3 罐內防腐層破損及基體形貌

(2)壁厚測量

對罐底板和罐壁下兩層壁板進行了超聲波測厚檢測,經檢測,罐壁第一層壁板厚度為1 1.4~1 2.0 m m,罐壁第二層壁板厚度為11.3~11.8mm(罐壁板初始壁厚為12mm),罐底板的厚度為9.4~10.0mm(罐底板初始厚度為10mm),未發現明顯減薄。

2.4 保護壽命估算

按照GB/T 50393中犧牲陽極壽命計算公式,計算得出犧牲陽極的使用壽命為11.4年; 為了評估犧牲陽極的使用壽命,將罐內消耗最嚴重的犧牲陽極切下稱重,假設犧牲陽極的年消耗量不變,經計算該犧牲陽極的使用壽命為9.7年;另外,考慮到涂層的逐年劣化,實際使用壽命會略低于9.7年。按實際消耗量計算得出的壽命略低于理論公式計算值。

3 結語

儲罐內壁陰極保護電位監測結果和開罐檢測結果一致:Al-Zn-In-Mg-Ti-Ga犧牲陽極可有效抑制油田儲罐罐底板和罐壁的腐蝕發生,大大延長儲罐的使用壽命;

油田儲罐內壁犧牲陽極按實際消耗量計算得出的壽命與理論公式計算值基本吻合,實驗壽命略小于理論計算壽命;

為了進一步延長儲罐使用壽命,應加強防腐層施工的質量控制,并適當增加罐壁,尤其是罐壁水管進出口位置犧牲陽極的布置數量,儲罐大修時重點檢測該區域犧牲陽極的消耗情況。