MMD706破碎齒帽國產化升級及應用

惠學齊,周柏峰,劉 振,周 莉

(1.陜西延長榆林可可蓋煤業公司,陜西 榆林 719000;2.山西懷仁聯順璽達柴溝煤業有限公司,山西 懷仁 038300;3.泰伯克(天津)機械設備有限公司,天津 301712)

某選煤廠是一座設計能力為10.00 Mt/a的礦井型動力煤選煤廠,其煤質條件優越,含矸率低,但煤種硬度大、韌性高,礦井采用斜井開拓,盤區條帶式開采,采用一次采全高采煤工藝,多數情況下原煤粒度較大。該廠在主運大巷輸送機轉載點安裝了1臺MMD706進口齒輥破碎機用于破碎工作面大塊原煤。設備使用初期運轉良好,但隨著使用年限增加,設備磨損嚴重、性能降低,破碎粒度超限,設備維修量增加,由于進口設備備件的成本高、供貨周期長,備件不能及時得到更換,制約了選煤廠生產能力的提高。

MMD706型分級破碎機采用齒帽結構,具有分級和破碎的雙重功效,因具有整機高度低、成塊率高、過粉碎低、單機處理能力大和破碎效率高等技術優勢,在國內被推薦應用于煤炭、石灰石和鋁土礦等中硬度以下物料的破碎[1-2]。齒輥工作部的結構形式主要有齒板式、齒靴式、齒帽式等結構形式。為了降低進口備件采購成本,各大集團與科研院所及企業合作進行破碎齒輥工作部國產化研制工作。齒板式和齒靴式破碎輥結構實現了良好應用,但齒帽式結構破碎輥工作部因齒帽與齒座復雜,曲面配合技術難以攻克,一直沒有間斷國產化工作的研究。該選煤廠與破碎機供貨廠家針對MMD706分級破碎機齒帽進行了國產化升級研究,齒帽采用了TBM-I型強化技術,升級后的齒帽耐磨性和使用壽命得到顯著提升。

1 升級前使用現狀

該廠于2011年購入MMD706型齒帽式分級破碎機,用于大塊原煤破碎,入料粒度小于500 mm,出料粒度小于300 mm,處理量為3 000 t/h。隨著設備使用年限增加,出現如下問題。

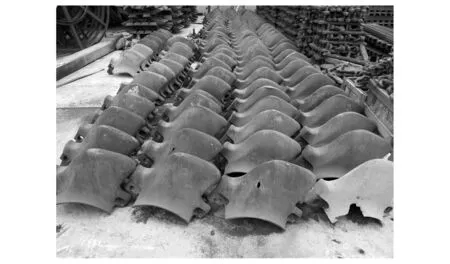

(1)齒帽式分級破碎機的4個齒帽均布在一個圓周,齒帽見圖1。齒座的齒頭與齒帽配套裝配,齒帽間由螺栓串聯連接,當其中一個螺栓剪斷,4個齒帽將會順序從齒座脫落,通過齒輥間的空隙落入出料膠帶,對出料膠帶等其他設備產生損壞,存在嚴重安全隱患的同時帶來經濟損失。

圖1 MMD706破碎機齒帽

(2)MMD706破碎機為進口設備,備件價格高,供貨周期長,購買困難。齒帽的嚴重磨損以及破碎粒度超限等問題,給生產系統帶來壓力。

(3)齒帽磨損穿孔(見圖2),齒座隨之磨損,因齒座短時間不具備更換條件,齒座與齒帽間間隙量變大。當大塊物料進入后,螺栓易松動并在聯接處剪斷,加大了工作人員的維修量,同時帶來安全隱患。

圖2 進口齒帽磨損情況

2 MMD706齒輥破碎機結構及工作原理

MMD706型齒帽式分級破碎機主要由電機、耦合器、減速機、聯軸器、破碎輥、側梳齒、機架以及破碎梁等部件組成,采用單電機驅動。2個平行的破碎輥沿軸向分別布置了8個4齒齒帽組件,齒帽和齒座構成1組齒帽組件。

齒帽式分級破碎機主要利用剪切力作用于塊煤上,兼并受到刺破和劈裂等作用實現破碎,充分利用了煤炭的強度特性(即抗壓強度>抗剪強度>抗拉強度)[2]。破碎后的物料從齒間間隙漏下,部分粒度大的物料被破碎梁阻擋,隨著齒與破碎梁的共同作用,大塊物料被進一步破碎后強行排出[3]。

3 升級方案

3.1 齒帽曲面配合尺寸模擬優化

破碎齒座與齒帽復雜曲面配合的設計優化。傳統齒帽研制多數停留在外形的仿制階段,在齒座出現磨損的情況下,原有的曲面配合關系已經被破壞。齒帽在破碎工作過程中受到剪切力、擠壓力和拉伸力的作用,結合齒帽實際工況,將3D掃描技術引用到設備研制過程中,采用Solid Works simulation進行有限元靜態應力分析[4],對齒帽進行數字模擬以及虛擬優化[5]。設計和優化齒帽與齒座復雜曲面的尺寸,對齒帽與齒座外圓結合部進行強化處理,減小集中應力,增強齒帽的耐磨性和使用壽命。

3.2 增強增韌技術研究

破碎部的耐磨性是破碎機的主要考核指標,目前破碎齒部的主要材料以高錳鋼和低合金鋼為主[6-7]。通常情況下,材料的耐磨性與材料的硬度有關,硬度高則耐磨性好,但隨著硬度的提高,其韌性就會隨之降低,齒帽容易發生斷裂。通過研究分析碳(C)、硅(Si)、錳(Mn)、鉬(Mo)對合金鋼性能的影響,結果顯示,隨著C、Mn含量的增加,鋼的硬度隨之上升,但韌性隨著C、Mn含量的增加而下降,Si、Mo含量對材質影響不明顯。通過調節C、Si、Mn、Mo的比例,得到良好韌性和較高硬度的低合金鋼[8-9]。

此外,依據分級破碎機的工況,齒帽不僅有接觸磨損,還有沖擊磨損,在齒帽兩側易磨損部位進行強化處理,增加耐磨性,延長齒帽的使用壽命。

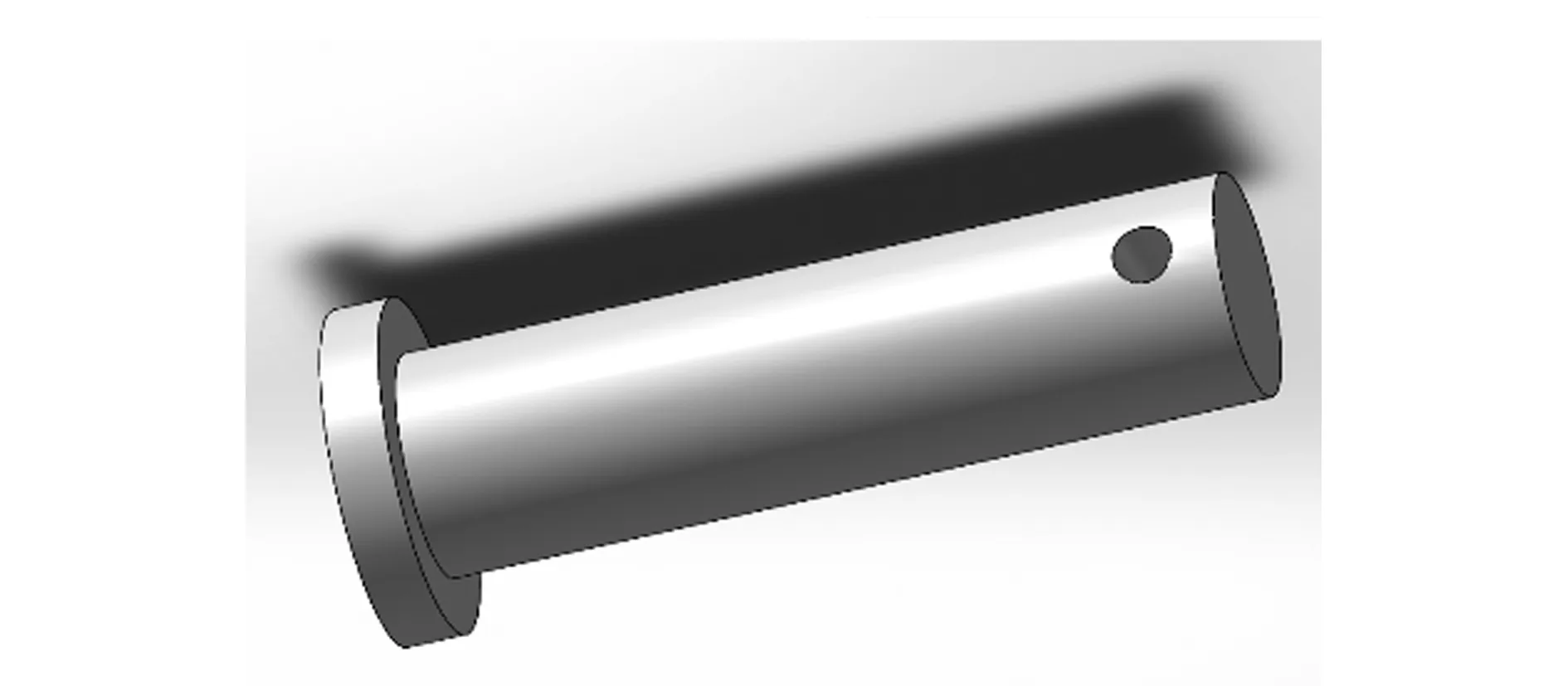

3.3 聯接部優化設計

MMD 706破碎機每組齒座對應4個齒帽,齒帽依靠連接螺栓前后串聯,破碎機工作時,在動載荷強烈的震動和沖擊力作用下,螺栓螺母易松動脫落。對連接螺栓進行非標設計,采用高強度螺栓以及放松螺母,同時為防止螺母松動進而造成螺栓脫落,對螺栓結構進行了優化設計,在適當位置增加止退銷(見圖3),確保即使螺母松動脫落,螺栓不脫落。止退銷選用42CrMo材質,以增加其韌性和強度,防止斷裂。

圖3 高強度螺栓結構優化

4 應用效果

MMD706型分級破碎機升級后,安裝使用并進行了效果對比,安裝位置位于齒帽受沖擊力最大的入料口處,由TBM-1型強化齒帽替代原裝進口齒帽4件,見圖4。通過對后期使用情況進行跟蹤,現場反饋齒帽與齒座安裝和配合尺寸與進口設備原裝齒帽相符,對比進口原裝齒帽使用壽命6個月,TBM升級齒帽使用近12個月,使用壽命增加近一倍,基本達到了替代進口齒帽的使用標準。

圖4 TBM-1強化升級齒帽應用現場

5 結 語

為適應選煤廠高效、低成本運行形勢要求,針對齒帽式分級破碎機提出TBM-1升級技術,采用3D掃描,結合磨損數據,進行數據模擬、優化材料選擇分析等,解決了曲面結合問題;通過對低合金鋼元素組成分析,調整元素比例以達到滿足韌性和強度需求;優化設計連接部結構,采用高強度螺栓、放松螺母以及增加止退銷防止螺母松動等。齒帽的耐磨性和使用壽命得到顯著提升,在滿足現場生產需要前提下,提高了安全系數,帶來了良好的經濟效益。