西銘礦選煤廠原煤準備系統(tǒng)技術(shù)改造

李新劍

(西山煤電西銘礦選煤廠,山西 太原 030053)

隨著國家對煤炭行業(yè)政策的調(diào)整與環(huán)保治理力度加大,作為煤炭高效清潔利用的技術(shù)源頭,煤炭洗選加工具有極其重要的作用。在煤炭洗選過程中,煤泥量是一個無法忽視的問題,在國家環(huán)保政策要求下,選煤廠煤泥處理、銷售難度增大,在很大程度上影響到選煤廠正常生產(chǎn)運行,因此,在滿足客戶對煤質(zhì)要求的前提下,對洗選工藝進行優(yōu)化,減少煤泥產(chǎn)量成為重中之重。

1 原煤準備系統(tǒng)改造方案

1.1 選煤廠概況

西銘礦選煤廠隸屬于山西焦煤西山煤電股份有限公司,2007年12月正式投產(chǎn),計劃煤炭洗選量為2.10 Mt/a。選煤工藝為50~150 mm粒級塊原煤淺槽重介分選,1~50 mm粒級的原煤重介旋流器分選,0.1~1 mm粒級粗煤泥螺旋分選機分選,小于0.1 mm的細煤泥濃縮壓濾回收。但目前主要存在以下2個問題:一是產(chǎn)品質(zhì)量過剩,精煤產(chǎn)品發(fā)熱量大于用戶需求的26.36 MJ/kg,在27.20 MJ/kg以上;二是煤泥含量大,煤泥水系統(tǒng)負擔過重。

1.2 原煤準備系統(tǒng)改造前工藝

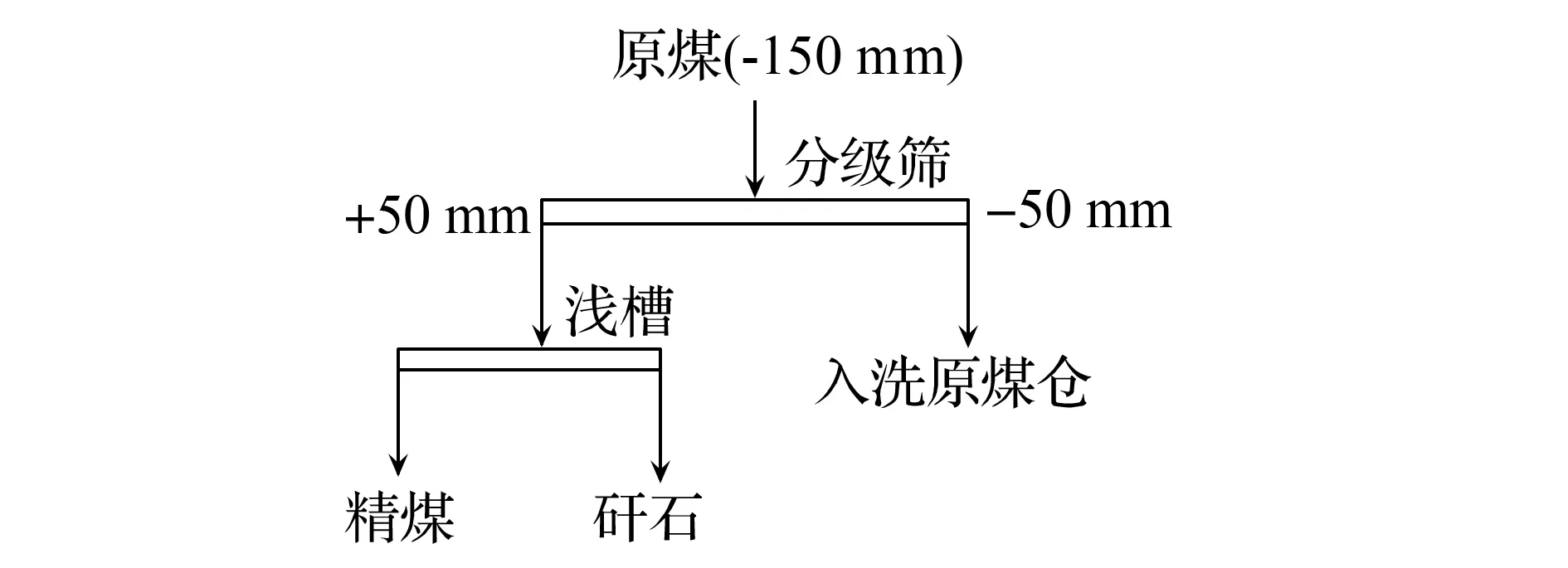

圖1 改造前工藝流程

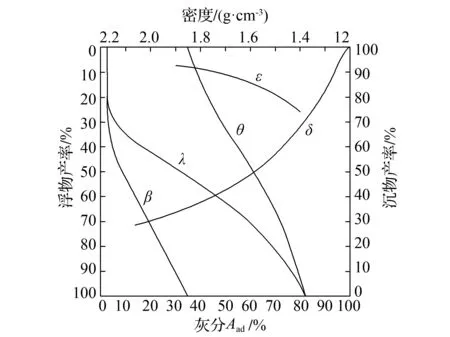

西銘礦選煤廠原煤準備系統(tǒng)工藝流程如圖1所示。從圖1得知,150 mm原煤進行預先篩分,篩上物經(jīng)膠帶轉(zhuǎn)載至矸石場地,篩下物經(jīng)膠帶轉(zhuǎn)載至分級篩(篩孔為50 mm)進行分級,大于50 mm篩上物進入淺槽進行分選,小于50 mm篩下物進入主選系統(tǒng)進行分選。對篩分后50~0.5 mm粒級物料進行篩分浮沉試驗,并繪制可選性曲線,如圖2所示。由圖2可知,小于50 mm的原煤進入分選密度為1.7 kg/L的主選系統(tǒng)進行分選,精煤產(chǎn)品灰分為12%,回收率為57.4%。

圖2 工藝改造前50~0.5 mm粒級物料可選性曲線

1.3 原煤準備系統(tǒng)改造

交叉篩的工作原理:大小篩軸處于不同安裝角度,當物料從右至左運動時,大塊物料經(jīng)大徑篩軸快速運動,而小粒級物料逐步下沉接觸篩片交叉組成的篩孔,完成透篩;在大粒級物料向左快速運動過程中,不斷沖擊、打散小粒級物料,使得物料能夠均勻分布于篩孔上,并且能夠使得篩片上微細顆粒得到自動清理。具有篩分效率高、占地面積小、篩分震動噪聲低、運行維護費用低等特點。

將原煤準備系統(tǒng)中預先篩分設備更換為篩孔分別為3 mm和50 mm的2段交叉篩,小于50 mm的物料進入主選系統(tǒng)進行分選;在原煤煤質(zhì)情況較好時小于3 mm的物料直接與洗選精煤混合作為最終產(chǎn)品銷售;在煤質(zhì)較差時與交叉篩的小于50 mm物料混合進入主洗系統(tǒng)進行分選。改造后原煤準備系統(tǒng)工藝流程如圖3所示。

圖3 改造后原煤系統(tǒng)工藝流程

對改造后50~0.5 mm粒級物料進行篩分浮沉試驗繪制可選性曲線,如圖4所示。由圖4可知,主選系統(tǒng)以1.7 kg/L的分選密度進行洗選,精煤灰分為11%,回收率為61%。

圖4 工藝改造后50~0.5 mm粒級物料可選性曲線

2 試驗結(jié)果分析及經(jīng)濟效益預算

2.1 工藝改造前后50~0.5 mm粒級礦物粒度組成分析

工藝改造前后50~0.5 mm粒級礦物粒度組成見表1。據(jù)表1,原煤準備系統(tǒng)改造后相對于改造前各粒級灰分僅出現(xiàn)細微變化,50~3 mm粒級產(chǎn)率均有所增大,而小于3 mm粒級產(chǎn)率明顯減小,說明交叉篩的使用,可使大部分小于3 mm物料不入洗直接進入精煤倉,從而降低進入洗選系統(tǒng)的煤泥量,減輕煤泥水系統(tǒng)的負擔。

表1 工藝改造前后礦物粒度組成

2.2 工藝改造前后礦物形貌分析

為了更加直觀的觀察原煤準備系統(tǒng)工藝改造前后物料粒徑的情況,對改造前后小于50 mm粒級物料進行800倍SEM分析,結(jié)果如圖5所示。

圖5 工藝改造前后-50 mm物料SEM分析

圖5中,在掃描電鏡下觀測相同倍數(shù)的小于50 mm粒級物料出現(xiàn)了明顯粒徑差異,改造前物料粒徑明顯偏小,說明工藝改造后小于3 mm粒級物料明顯減少,使得煤泥量在一定程度上有所降低,減輕煤泥水洗選系統(tǒng)負擔。

2.3 工藝改造前后礦物組成分析

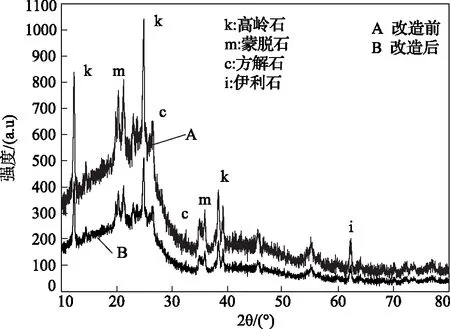

針對原煤準備系統(tǒng)工藝改造前后物料礦物組成變化,對改造前后小于50 mm粒級物料進行XRD分析,如圖6所示。

圖6 工藝改造后小于50 mm物料XRD

分析圖6,通過XRD圖譜分析原煤樣品中主要包含的礦物質(zhì)有方解石(CaCO3)、高嶺石(Al2O3·2SiO2·2H2O)、蒙脫石(NaO3(Al,Mg)2[Si4O10](OH)2·8H2O)和石英(SiO2)。而工藝改造前后小于50 mm物料礦物組成出現(xiàn)明顯變化的是改造后物料方解石的含量明顯減少。

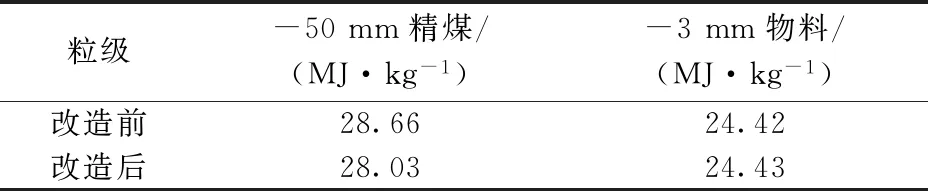

2.4 工藝改造前后物料發(fā)熱量分析

通過對原煤準備系統(tǒng)工藝改造后的篩分浮沉試驗結(jié)果總結(jié),得到小于3 mm物料產(chǎn)率為17.25%,小于50 mm物料理論產(chǎn)率為50.48%,綜合產(chǎn)率為67.73%,遠大于工藝改造前精煤回收率57.4%。在實驗室條件下對工藝改造后小于50 mm精煤以及小于3 mm物料進行發(fā)熱量測定。

表2 工藝改造前后產(chǎn)品發(fā)熱量

據(jù)表2所示,工藝改造前后小于3 mm物料發(fā)熱量沒有明顯差異,這是因為小于3 mm物料沒有經(jīng)過洗選過程,只是經(jīng)過預先篩分,沒有混雜其他粒級物料;但小于50 mm精煤發(fā)熱量有著明顯差異。這是因為工藝改造后,原本進入小于50 mm粒級中小于3 mm物料經(jīng)過交叉篩預先分級后直接進入精煤倉,與小于50 mm精煤混合,使總精煤發(fā)熱量有所降低,結(jié)果與XRD圖譜分析相印證。經(jīng)查閱文獻[2],煤炭中礦物組成方解石對發(fā)熱量影響最大,而石英影響最小,由此可以從理論上解釋工藝改造后小于50 mm物料發(fā)熱量降低。

2.5 經(jīng)濟效益預算

分析表3可知,工藝改造后年增加精煤產(chǎn)量為19.54萬t,減少原煤入洗量為36.19萬t,節(jié)約洗選成本為449萬元。

表3 工藝改造前后經(jīng)濟成本

綜上來看,西銘礦選煤廠經(jīng)過工藝改造后洗選精煤發(fā)熱量(27.11 MJ/kg)滿足用戶需求(26.36 MJ/kg),同時解決了煤泥量大的問題,有效地緩解了煤泥水系統(tǒng)的負擔,并且降低了選煤廠洗選成本,使得收益更大化。

3 結(jié) 語

(1)原煤準備系統(tǒng)工藝改造后精煤產(chǎn)率提高10.33%,原煤洗選成本降低2 736萬元。

(2)工藝改造后精煤發(fā)熱量為27.11 MJ/kg,相對于改造前有所降低,滿足用戶需求。

(3)從物料粒度組成以及SEM分析,改造后小于50 mm粒級物料有著明顯變化,煤泥量降低13.653%。