煤樣清洗模糊PID的控制系統設計

羅 杰,李 巖,司呈鑫

(1.新疆維吾爾自治區煤炭煤層氣測試研究所,新疆 烏魯木齊 830000;2.新疆大學機械工程學院,新疆 烏魯木齊 830008)

煤炭質量的檢測對后續的加工生產有著非常重要的意義。一般的檢測方式是采樣、化學浮選、清洗煤樣以及最后的檢測[1]。在這個過程中,煤樣清洗的干凈與否對于后續的檢測結果有著很大的影響。而目前多數采用的方法依然為人工清洗煤樣,這種憑經驗判斷是否清洗干凈的方式制約著檢測行業的發展,因此自動化的煤樣清洗設備就起到了重要的作用。

自動化的煤樣清洗即通過機器設備對化學浮選過后的煤樣進行高溫蒸餾水的清洗,在此過程中產生的氯化物浮于液體表面,對此反應物的多次排出以及通過濁度計的檢測確定清洗過程是否完成。在清洗的過程中需要對水位進行控制以確保浮沫能夠順利排出,傳統的液位控制方法是通過PID調節水位的高度,為了保證控制效果的精確性,一般是通過固定的幾種方法對PID參數進行離線調整。但是由于實際環境復雜,設備形狀以及注水過程的影響,水位控制具有非線性、滯后性等特點,傳統PID對此類控制效果不佳,而模糊控制[2-4]對于非線性系統有著較優的控制效果。西南交通大學的張文娟[5]等人針對鋁桿連鑄連軋生產過程中結晶器鋁水液位波動影響鑄坯質量的問題對結晶器液位進行模糊PID控制,仿真結果顯示模糊PID相比于傳統PID對于結晶器的液位控制更有優越性。林寶全[6]等使用模糊PID算法對液位控制進行分析,結果表明模糊PID比傳統PID控制效果好。因此,考慮到模糊控制的優越性,本文結合模糊控制與PID控制,運用模糊控制對PID參數進行實時調整,實現煤樣清洗設備水位的自動控制。

1 控制系統總體結構

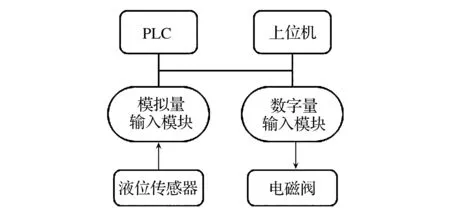

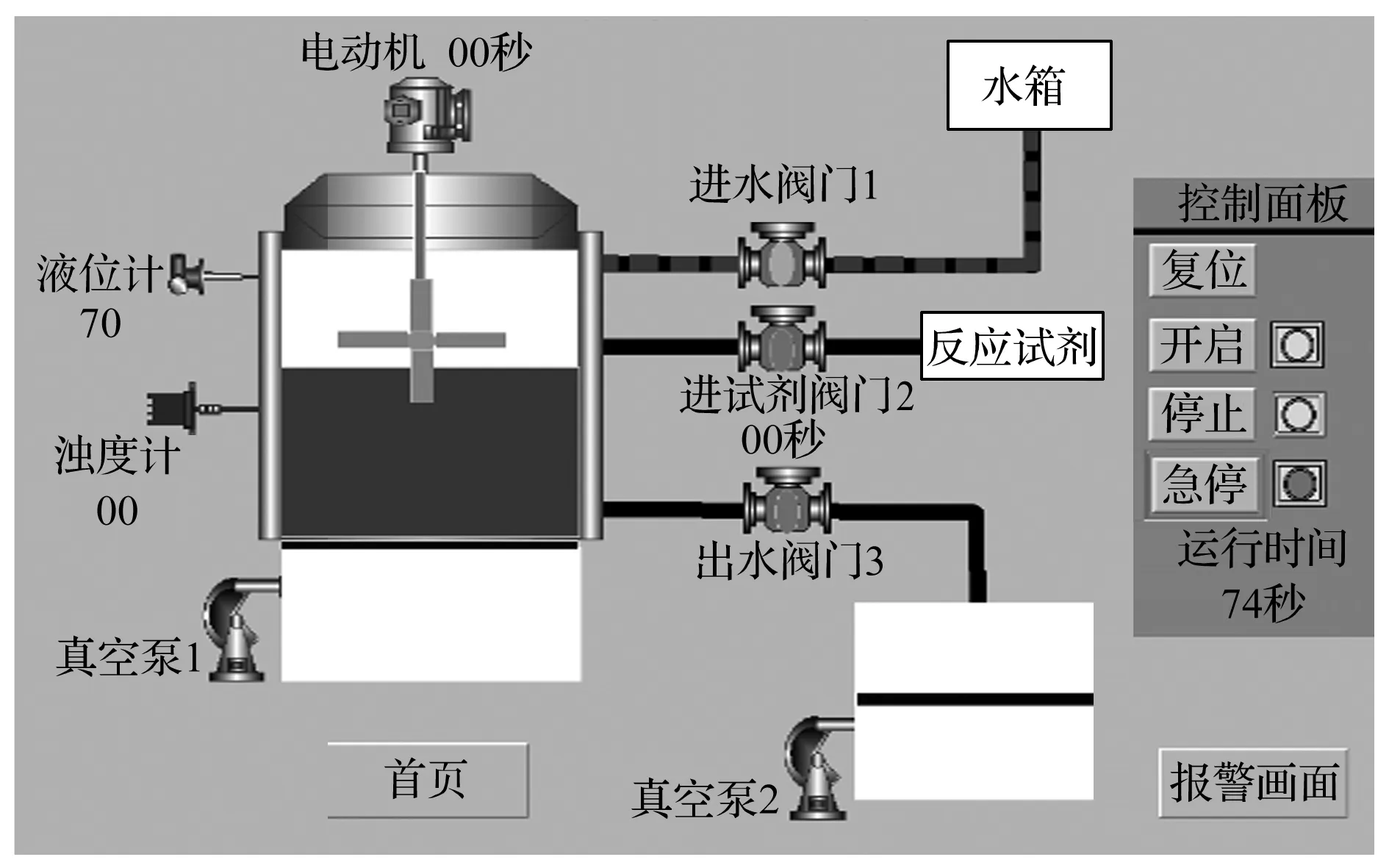

該系統由PLC、模擬量輸入模塊、上位機、液位傳感器等部分組成。PLC選用的是西門子S7-200[7]系列CPU,該CUP自帶模擬量輸入模塊,滿足設計要求。系統的工作過程如圖1所示。首先在上位機上設定水位后,系統開始工作。S7-200CUP通過模擬量輸入模塊讀取箱體內液位的高度,通過與設定的液位進行比較,實時對電磁閥門進行調節,改變其進水量,進而實現液位控制。

圖1 控制系統結構

2 煤樣設備水位模糊PID控制

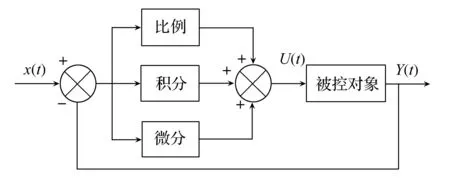

傳統PID控制一般包括3個環節:比例環節、積分環節以及微分環節。通過對比例參數KP,積分參數KI以及微分參數Kd3個參數的調整,來實現整個控制過程。對這3個參數調節的結果直接影響著控制系統的響應情況以及穩定性。數學公式如(1)所示,其中u(t)代表著系統輸出,e(t)表示為偏差。

PID控制是工業控制中使用最為頻繁的控制算法,以魯棒性強,可靠性高,結構簡單等優勢著稱,它的結構如圖2所示。PID控制在線性系統中控制效果比較好,但由于實際對象通常具有非線性、時變不確定性、強干擾等特性,再只使用PID進行控制就很難達到理想的效果。

圖2 PID控制結構

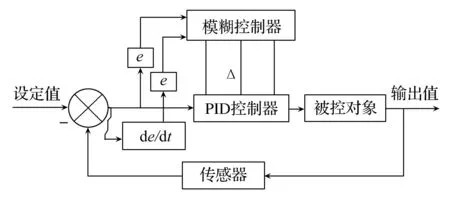

煤樣清洗設備水位控制過程具有一定的非線性和滯后性,實際情況又會有很多其他的干擾因素,傳統PID很難達到精確的控制。而且PID參數的調整無法實時應用,需要離線對因外部環境變化而引起的不精確的控制進行調整。模糊控制具有不依賴被控對象模型以及較強的魯棒性等優勢,而且對于非線性系統具有較優的控制效果。因此,在使用PID控制的基礎上結合模糊控制算法,提出了基于模糊PID的煤樣清洗設備液位控制算法。算法原理如圖3所示。

圖3 煤樣清洗液位模糊PID控制算法原理

當系統采集到設備實時水位后,通過運算得到與設定水位誤差以及誤差變化率,并將其輸入到模糊控制器中,利用模糊規則進行模糊推理,進而獲得ΔKP,ΔKI和ΔKd3者的模糊控制表,通過模糊控制表中3個參數的具體數值,利用公式(2)所建立的關系進一步得到已更新過的新的PID控制器參數KP,KI,KD。

KP=KP0+ΔKP

KI=KI0+ΔKI

Kd=KD0+ΔKD

(2)

式中:KP0、KI0、KD0是PID控制器的初始參數,KP,KI,KD是更新后參數,ΔKP、ΔKI、ΔKD是模糊推理得到的增量。

3 程序設計

3.1 模糊PID控制算法設計

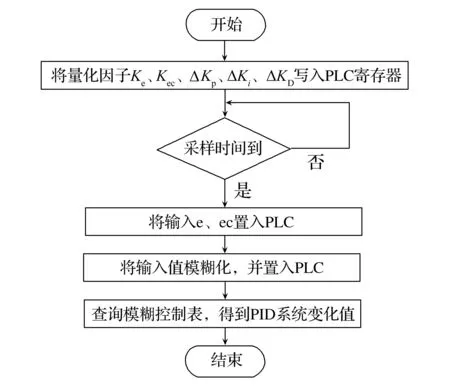

系統以PLC控制為基礎,基于PLC來實現的模糊PID算法程序設計。它主要包括3部分,對輸入量的模糊化,對離線式模糊控制查詢表的程序輸入以及對PID參數的程序輸出。圖4即為模糊PID控制程序流程。

圖4 模糊PID控制程序流程

(1)輸入量的模糊化程序設計。設定液位偏差“e”和液位偏差變化率“ec”的基本論域分別為[-1,1]和[-0.6,0.6],模糊論域量化為{-3,-2,-1,0,1,2,3},模糊子集為{NB,NM,SN,ZO,PS,PM,PB},它們分別代表負大、負中、負小、中性、正小、正中、正大。

(2)離線式查詢表輸入程序設計。利用MATLAB中模糊邏輯工具箱進行模糊推理,通過模糊推理可得到對于不同液位偏差e和液位偏差變化率ec下,ΔKP、ΔKI、ΔKD的3個離線模糊控制查詢表[8-10]。然后將獲得的數據依次輸入到PLC的數據寄存器中。

(3) PID參數輸出程序設計。通過得到的ΔKP、ΔKI、ΔKD3個參數值,將其代入到公式(2),即得到整定后的PID參數KP、KI、KD。

3.2 上位機程序設計

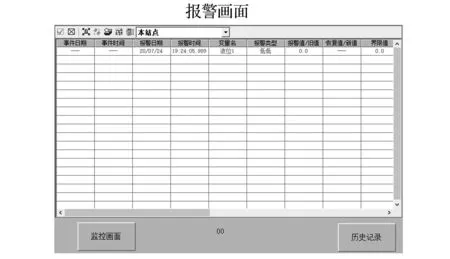

上位機采用組態王進行程序的編制,通過其軟件所具有的狀態檢測,遠程控制以及報警等功能實現煤樣清洗以及水位控制等監控。該系統組態由液位控制模塊、濁度控制模塊、電機運轉控制模塊和報警模塊構成,監控系統界面如圖5所示。通過對液位控制系統相關模塊的控制可進一步實現對液位的控制,運用如圖6所示的報警界面可對液位高度進行監控,保障設備運行穩定。

圖5 監控系統界面

圖6 報警界面

4 仿真模型及分析

4.1 仿真模型的建立

通過對煤樣水位控制過程的分析建立其仿真模型,通過對仿真結果的分析進一步判定系統的穩定性好壞以及響應速度的快慢,仿真模型可以通過Matlab/Simulink軟件進行建立。一般控制系統的仿真主要包括建立數學模型,求取傳遞函數以及進行系統仿真等步驟,液位控制過程具有非線性的特點,可用一階慣性環節作為其數學模型,考慮到滯后性的影響,最終的數學模型表達式如(3)所示。

式中:K表示穩態增益;T表示慣性常數;τ表示為滯后時間。

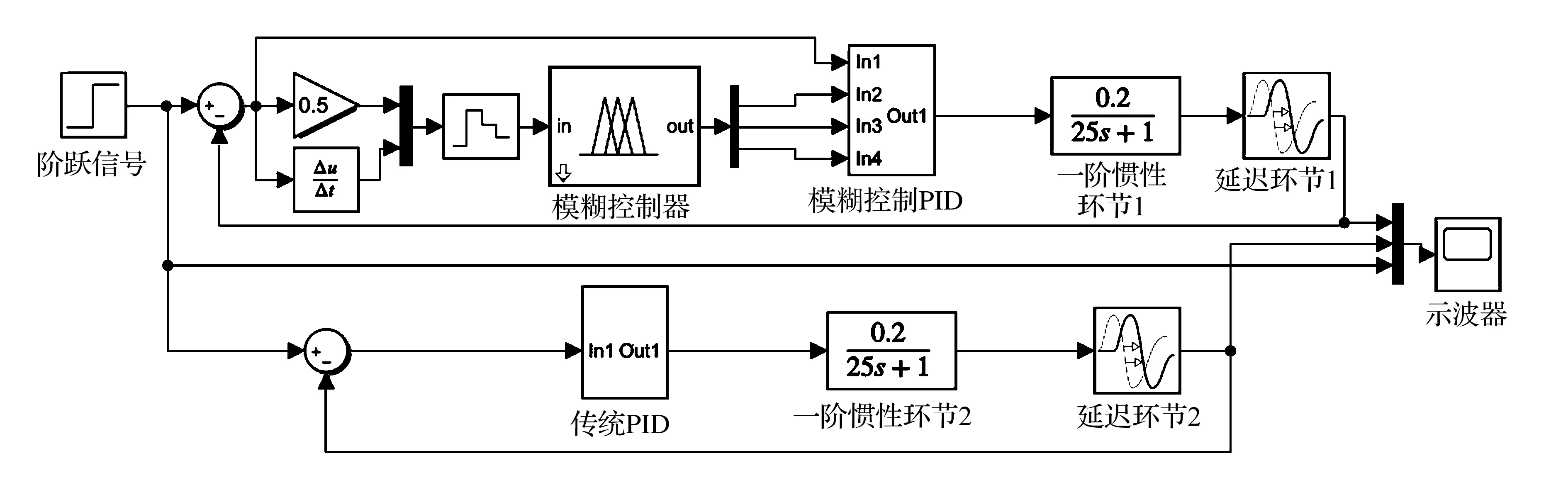

運用Simulink軟件搭建仿真模型,如圖7所示。考慮到模糊PID控制和傳統PID控制效果不同,特對此進行了兩者的對比,便于獲得最直觀的效果。

圖7 Simulink仿真模型

4.2 仿真分析及結果

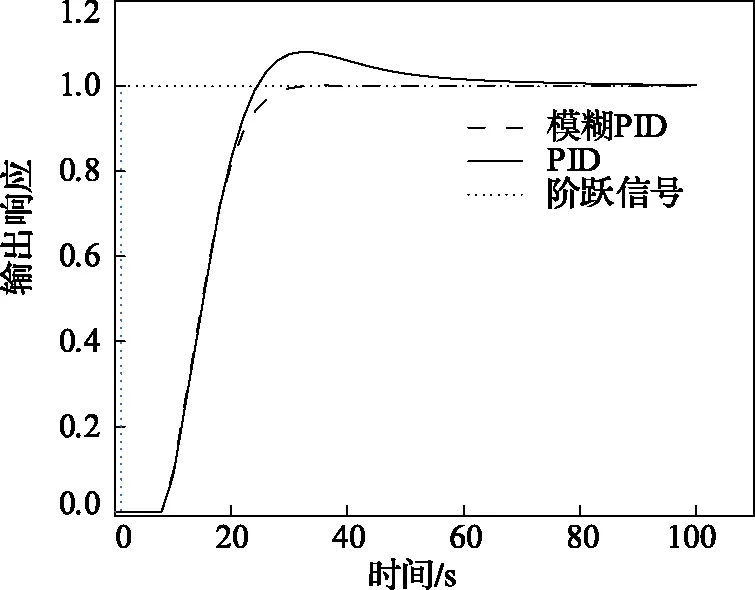

圖8表示的為最終的仿真結果,此仿真輸入信號為階躍信號,3種不同的線型分別代表單位階躍信號、PID的響應曲線以及模糊PID響應曲線。從圖8可以看出,傳統PID煤樣清洗液位控制系統階躍響應的調節時間相比于模糊PID煤樣清洗液位控制系統階躍響應的調節時間長了約33 ds,超調量比模糊PID的響應曲線高約為8.1%,上升時間比模糊PID響應曲線快約為6 s。由此可得,與傳統PID控制比較,模糊PID煤樣清洗液位控制系統超調量更小、調節時間更短,具有更加優秀的控制效果。

圖8 仿真結果

5 結 語

(1)針對煤樣清洗液位控制具有多變性、非線性和滯后性等特點,以PLC硬件為基礎設計了基于模糊PID的煤樣清洗液位控制系統,并進行上位機等相關程序界面的設置,實現了對煤樣清洗過程中的液位的自動控制。

(2)對比傳統PID控制算法,模糊PID控制調節時間短、超調量小,效果更加明顯。